精铸连接体工艺模拟及改进

宋广,接金川,张蓬,李廷举

(1.大连国运兴铸造有限公司,辽宁大连 116104;2.大连理工大学,辽宁大连 116024)

精铸连接体工艺模拟及改进

宋广1,接金川2,张蓬1,李廷举2

(1.大连国运兴铸造有限公司,辽宁大连 116104;2.大连理工大学,辽宁大连 116024)

摘要:精密铸造是生产近净成形金属零件的重要方法之一,在制造业中有着广泛应用。然而受到精铸生产设备尺寸限制,工艺出品率低等因素的影响,其铸件重量及尺寸范围受到限制,所生产的精密铸件大多属于小型件,重量范围从几克至几千克。本文采用ProCAST模拟软件分析连接体精铸件(毛坯质量360 kg)铸造过程,改进铸造工艺,并最终成功制备出连接体精铸件。

关键词:精密铸造;工艺出品率;ProCAST;铸造工艺模拟

稿件编号:1511- 1121

现代工业的不断发展对铸件质量也提出更高要求,特别是在航空航天,车辆制造、机械设备等领域,其铸件结构复杂,趋向于轻量化、精密化、薄壁化。硅溶胶精密铸造工艺由于可有效满足上述需求而得到广泛应用,其产品具有尺寸精度高(可达CT4-6),表面光洁度高(可达Ra1.6~3.2 μ m)的特点,并且铸造过程对环境污染和人体危害小。但其工艺也存在一定的局限性,一般铸件质量只有几克到几千克,对于尺寸较大的铸件,在压制蜡模,制壳及脱蜡等工艺环节,都存在一定的难度。对于有优质的内在质量,大批量生产质量稳定性高的厚大铸件,对铸造工艺及方法提出了更高的要求。

在传统的硅溶胶铸造浇注系统设计过程中,主要依靠工程技术人员的工作经验确定相关参数,缺乏科学的理论依据,特别是对于厚大精铸件的热节部位补缩,由于精铸工艺不如普通砂铸工艺灵活(如添加冷铁或铬矿砂),这种基于“经验+试验”的方法,在生产中往往要反复地修改流道尺寸和工艺方案来达到质量要求,导致铸件的研制周期长,成本高,质量不可靠,已不能适应工业发展的要求。本文以连接体精铸件为例,利用ProCAST有限元铸造模拟软件对其铸造过程进行数值模拟,通过对铸件的温度场进行仿真分析,从而协助浇注系统设计并消除缩孔缺陷。

1 铸件描述及结构分析

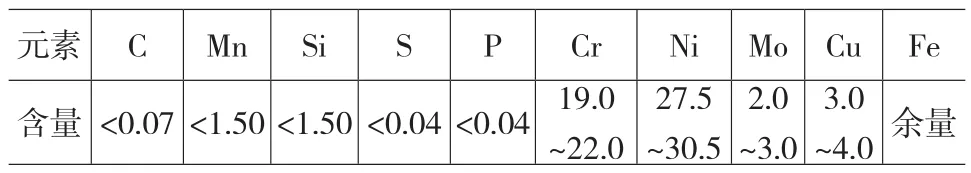

该连接体铸件为化工行业用零部件,零件结构如图1所示。该铸件用于高温酸性工作环境,故该铸件采用CN7M材质,其成分如表1所示。CN7M是一种高铬镍奥氏体不锈钢,对氧化性和中等还原性腐蚀有很好的抵抗能力,在很多化工介质中有良好的耐腐蚀特性,同时具有优异的高温力学性能,因此它既可以用于耐腐蚀部件又可以用于耐高温部件。同时,该铸件对精度要求也较高,铸件公差等级需按GB/T6414-1999标准中CT7进行验收,故采用硅溶胶精密铸造工艺生产。

图1 铸件3D结构图

此外,该铸件内部质量要求也较高,需100%进行无损探伤并且符合ASME标准要求,同时还要进行水压实验,铸件承压能力须大于4 MPa,打压过程中铸件不得有渗漏现象。其外形尺寸为650 mm×650 mm×400 mm,产品中间连接部位的壁厚为12 mm,内腔结构较为复杂,其毛坯质量约为360 kg。

表1 CN7M不锈钢材质化学成分 w%

2 原铸造工艺及模拟参数设置

该铸件采用硅溶胶中温蜡精铸工艺生产,其原始蜡模组工艺方案如图2.a所示,顶部中间冒口为浇冒口,周边6个冒口除补缩6个侧直浇道还可起排气作用,侧直浇道相当于侧压冒口。根据此方案试制作1件产品,其型壳如图2.b所示。为了验证其方案合理性,利用ProCAST软件对该方案进行模拟,为了保证模拟的真实性,其参数设定完全依照实际生产执行,其具体数值如下。

(1)型壳实际厚度约为30 mm,共计18层,第1、2层采用320目锆粉,第3、4层采用120目锆砂,第5~18层采用粒度逐渐增大的莫来砂。利用ProCAST软件meshing模块进行网格剖分,铸件及浇注系统的4面体网格数为79万;利用shelling 功能自动生成型壳网格,其网格数为85万。

(2)铸件材质为CN7M不锈钢,液相线温度为1 346 ℃,固相线温度为1 147 ℃。为此,初始浇注温度选择1 420 ℃;型壳经焙烧后,初始温度为800 ℃。

热传导率定义,根据所选型壳种类及铸件材质,确定热导率500 W/mK。

(3)根据浇包的大小及浇注条件,确定初始浇注速度为0.7 m/s,浇注时间约为43 s,与实际浇注情况基本一致。

图2 原工艺方案图及型壳

3 初始铸造工艺模拟结果分析

采用以上工艺参数生产连接体铸件,在切割浇注系统时发现该产品存在缩孔缺陷,这些缺陷分布在浇注系统与铸件连接部位,缩孔直径范围15~40 mm,大小不等,具体如图3方框标注所示,可以看到铸件上部及下部均存在铸造缺陷。

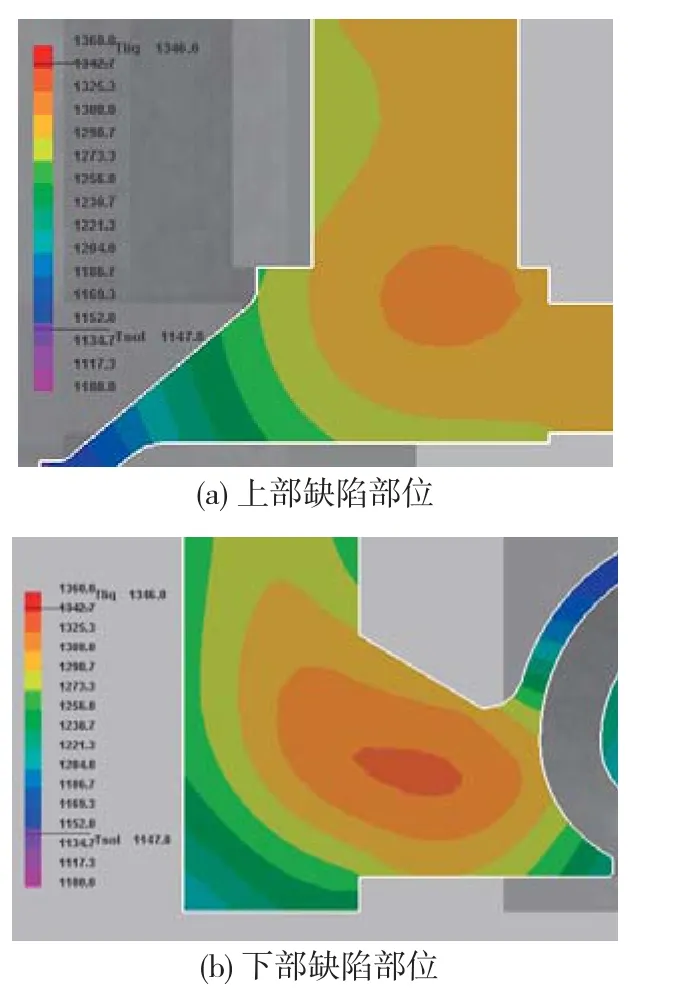

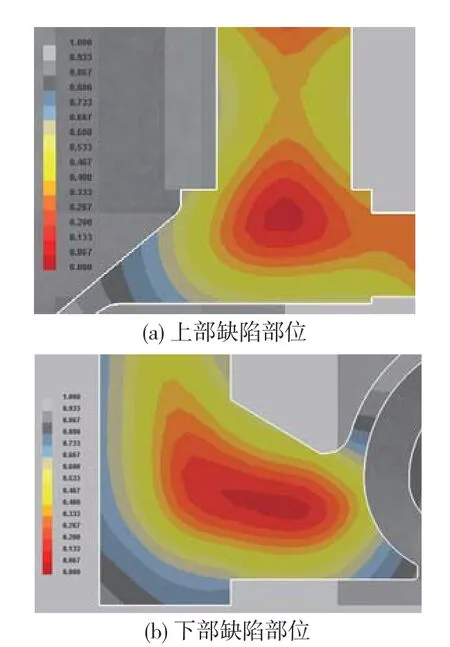

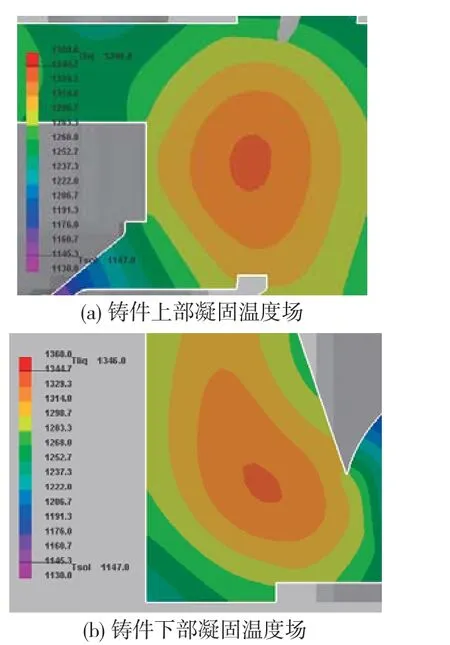

为了找出缩孔缺陷的成因,对ProCAST模拟结果进行分析,其上部及下部缺陷部位凝固温度场分布如图4.a、b所示,上部及下部缺陷部位凝固比例分数分布如图5.a、b所示。由图4.a温度分布场可发现在铸件上部内浇口与铸件连接处形成热节点,其位置恰好位于铸件边缘上;图4.b显示铸件下部冒口颈与铸件连接处形成了孤立液相区,与铸件实际缺陷位置一致,这说明侧压冒口不足以补缩铸件,无法将热节点从铸件移开至冒口。图5.a、b凝固比例分数与图4.a、b取自铸件相同部位,可清晰的看到铸件上、下部的热节点周边部位的凝固速度较快,温度场形成圆环状逐层包围铸件上的热节点,使金属液无法对铸件进行有效补缩,随着凝固时间的增加,体积收缩加大,孤立的液相区即会产缩松、缩孔缺陷。

图3 连接体原工艺缩孔缺陷分布

图4 原工艺上部和下部缺陷部位凝固温度场分布

图5 原工艺上部和下部缺陷部位凝固比例分数分布

4 改进后的铸造工艺

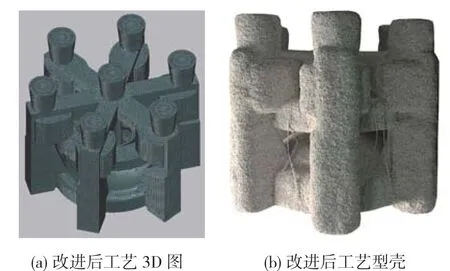

由上述分析可找到缺陷形成的原因,即采用“经验法”所选用的冒口尺寸偏小及浇注系统不合理,从而造成对铸件补缩不良。为此,合理的布置浇口并适当增加冒口尺寸,去除铸件上部对应的侧浇口,以免其对铸件形成“反抽”,加大上部内浇口的尺寸并使其与侧直浇道连成一体;对于铸件下部,增加侧压冒口的尺寸,由100×100(mm)改为100×120(mm),对应冒口颈的厚度也增加至120 mm,并且改变冒口颈的形状以充分增加冒口颈与侧压冒口的接触面积。改进以后的蜡模组立方案3D网格如图6.a所示,型壳如图6.b所示,其它工艺参数按原工艺执行。

图6 连接体改进后浇注工艺及型壳

5 改进后铸造工艺模拟结果及产品照片

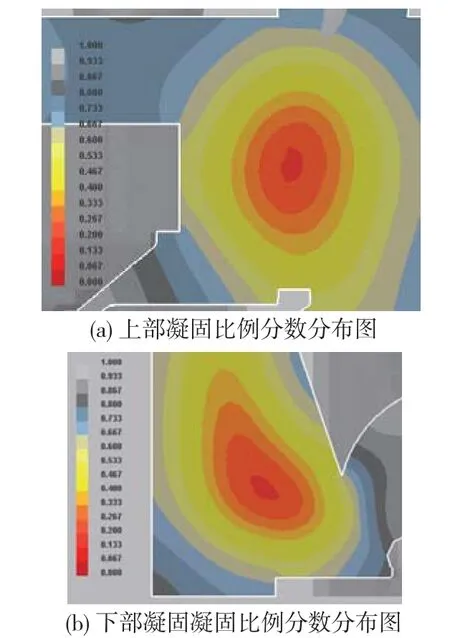

铸件上部及下部缺陷位置凝固温度场分布如图7.a、b所示,上部及下部缺陷位置凝固比例分数分布如图8.a、b所示。改进工艺后,由于冒口的模数增加及冒口颈的尺寸增加,显著的改变了热节点的位置,铸件上部的孤立液相区由铸件移至冒口,即实现该部位率先凝固,冒口最后凝固;铸件下部的孤立液相区由铸件移至冒口与冒口颈交汇处,即实现该部位先凝固,冒口颈随之凝固,最后是冒口与冒口颈交汇处凝固。这说明改进的工艺较为合理,冒口可有效对铸件进行补缩,消除缩松和缩孔等铸造缺陷。

图7 改进工艺后铸件上部和下部位凝固温度场分布图

图8 铸件工艺改进后上部和下部凝固比例分数分布图

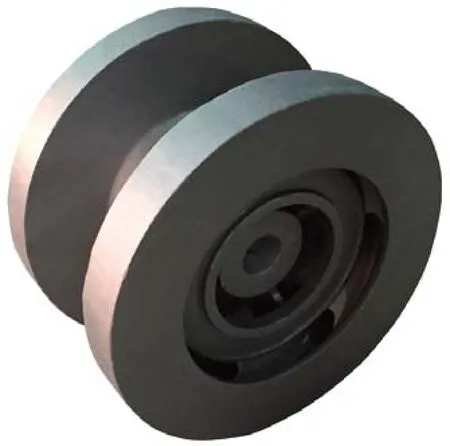

为了验证模拟结果的准确性,按改进工艺重新生产连接体铸件,经切割喷砂处理后,铸件如图9所示。对其进行无损探伤,未发现铸件内部存在孔洞类缺陷,结果完全符合ASME标准要求,打压过程也未出现渗漏现象,这说明改进后的工艺完全能制备出合格的连接体铸件。

图9 连接体改进工艺后产品照片

6 结论

应用ProCAST数值模拟技术可有效地预测硅溶胶精铸产品缩孔缺陷,为解决精铸产品补缩问题提供依据,帮助工艺技术人员优化工艺方案。

受硅溶胶精密铸造工艺的限制,及该连接体铸件重量影响,该铸件工艺出品率较低;对于同一种精铸产品,当铸件质量增大,工艺出品率会相应降低,因此大型铸件不太适用硅溶胶精密铸造工艺生产。

该连接体铸件凝固过程中,温度场的分布与凝固比例分数分布基本相同,都能反映出该铸件热节点分布状态,但凝固比例分数仅限于对凝固过程进行分析,不能用于对纯液态及纯固态合金进行分析。

通过模拟得知,改变该铸件型壳的初始温度对铸件热节点的位置分布几乎没有影响,因此改变型壳焙烧温度,在型壳外表增加保温材料等措施不能有效的消除该铸件的缩孔缺陷。

致谢:感谢中国一汽铸造有限公司所提供的ProCAST软件模拟支持和帮助。

参考文献

[1] 姜不居.熔模精密铸造[ M].北京:机械工业出版社,2004:15-76.

[2] 章舟.熔模精密铸造技术问答[M].北京:化学工业出版社,2007:1- 45.

[3] 李玉观,李伟峰,彭兴玖,等.熔模精密铸造缺陷与对策[M].北京:化学工业出版社,2012:65- 98.

[4] 柳百成.铸件凝固过程的宏观及微观模拟仿真研究进展[J].中国工程科学,2000,2(9):29- 34.

[5] 张春波,王峰,张冰,等.泵体的熔模铸造工艺[J].特种铸造及有色合金,2009,29(4):351- 352.

[6] 吕志刚,姜不居,周泽衡.中国熔模精密铸造展望[J].铸造技术,2003,24(3):163- 165.

[7] 安锦辉.硅溶胶在精密铸造中的应用[J].河北化工,2009,32(12):32- 33.

[8] 汤彬,李双寿,高精秀,等.不锈钢熔模铸造缺陷分析及质量控制[J].特种铸造及有色合金,2008,28(8):624- 626.

[9] 王春欢,胡红军,罗静,等.基于ProCAST软件的熔模铸造计算机模拟[J].铸造技术,2007,28(10):1360- 1362.

[10] 柴增田. 计算机技术与熔模精密铸造[J]. 中国铸造装备与技术,2002(5).

[11] 马孝斌, 陈晓明, 左丛,等. 半环形薄壁不锈钢铸件的熔模铸造工艺[J]. 中国铸造装备与技术,2011(5).

Investment casting process simulation and improvement of connector

SONG Guang1,JIE JinChuan2,ZHANG Peng1,Li TingJu2

(1 Dalian gyxcast Co., Ltd., Dalian 116104,Liaoning,China; 2. Dalian University of Technology,Dalian 116024,Liaoning,China)

Abstract:Silica solution precision casting is an important method for producing metal parts of near net shape, which is widely used in manufacturing industry. Owing to the limit of investment casting equipment size and the low product rate, the weight and size of casting is limited, most of precision castings are small and light, the weight range is from several grams to several kilograms. In this paper, ProCAST software is used to simulate the connector casting process which weight is about 360 kg and to solve feeding problems of big precision casting.

Keywords:Investment casting;Product rate;ProCAST;Casting process simulation

中图分类号:TG249.5;

文献标识码:A;

文章编号:1006-9658(2016)02-0048-04

DOI:10.3969/j.issn.1006-9658.2016.02.016

基金项目:国家自然科学基金项目 (编号:51471042)

收稿日期:2015- 11- 04

作者简介:宋广(1984—),男,硕士,工程师,从事铸造工艺设计与研究.