铸铁件特殊位置防粘砂的工艺方法

孟庆文,安玲玲

(宁夏共享模具有限公司,宁夏银川 750021)

铸铁件特殊位置防粘砂的工艺方法

孟庆文,安玲玲

(宁夏共享模具有限公司,宁夏银川 750021)

摘要:采用普通呋喃树脂砂生产铸件时,铸件的某些特殊结构部位由于吃砂量小,或长期受到铁液冲刷或浸润,易形成严重的粘砂缺陷。本文根据实际生产经验,介绍铸铁件特殊位置的几种防粘砂工艺方法。

关键词:粘砂;高渗涂料;铬矿砂;氧化铁粉

稿件编号:1509- 1067

0 前言

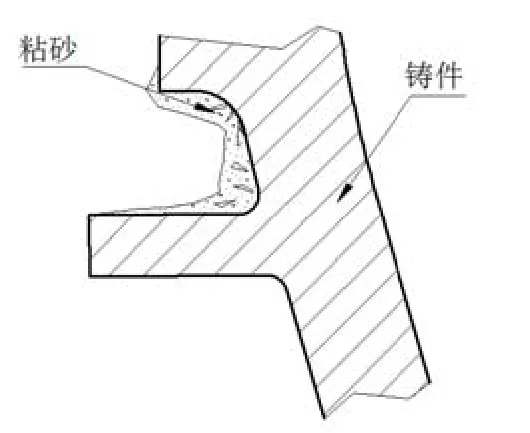

呋喃树脂砂生产的铸件常在一些特殊部位,如机床件的导轨弯刀处、钳口位置处,又如铸件的热节处、铸孔处、气道处、油管处等内腔狭小处容易发生机械粘砂。如果粘砂严重,且无法清理时,将造成铸件报废。

机械粘砂一般由以下原因引起。原砂颗粒太粗或分布过于集中、砂粒间隙大;型砂、芯砂流动性差或可使用时间短时;型砂、芯砂紧实度不够,表面安定性差;涂料耐火度不够,涂层太薄或施涂不当;金属温度过高;静压头大等。

虽然通用的抗粘砂办法也在使用,例如加强特殊位置的紧实,调整型砂的可使用时间,对特殊位置使用特殊涂料等,但是收效甚微。

主要原因如下:对于批量生产的铸件,如果延长型砂可使用时间,或要求操作人员对局部专门进行紧实等,对特殊位置使用特殊涂料等,这些特殊方法会对产品的生产周期有非常大的影响。降低浇注温度,也可能带来其他铸造缺陷,浇注压头受限于生产车间的工装,也很难进行调整。

因此,改善铸件特殊部位的粘砂缺陷,必须在不影响铸件生产效率、浇注工艺的前提下进行。

图1 粘砂缺陷示意图

1 改进方案

1.1 粘砂原因分析

型砂/芯砂原因:粒度粗,紧实度低、不均匀;含回用砂多,粉尘多;使得型砂之间的致密性差,金属液中的氧化物和低熔点化合物与型砂发生造渣反应,产生的硅酸亚铁、铁橄榄石等低熔点化合物,降低了金属表面张力并提高其流动性,使得低熔点化合物和金属液通过毛细管作用,渗入至砂间隙,并在渗透过程中,不断销蚀砂粒,使砂粒间隙扩大,导致机械粘砂或化学粘砂。

涂料原因:涂刷质量差或涂料质量差,浇注时砂粒间树脂膜气化,形成毛细通道,在金属液静压力、蒸汽压和表面张力作用下,金属液或金属蒸汽渗入到毛细通道,形成机械粘砂。

1.2 粘砂位置的识别

铸件上常见的易粘砂部位主要是结构较复杂的位置,如直径小的铸孔、吃砂量小的凹槽、铸件吊耳/吊轴位置、狭小的油道/气道/水管等。本文针对我公司产品易粘砂位置进行统计分析,将常见的易粘砂部位归纳如表1所示。

1.3 工艺方案

铸件的材质不同,主体壁厚及最小壁厚不同,浇注温度会有所差别。所以不同铸件的易粘砂位置,适用的解决方法也不相同。

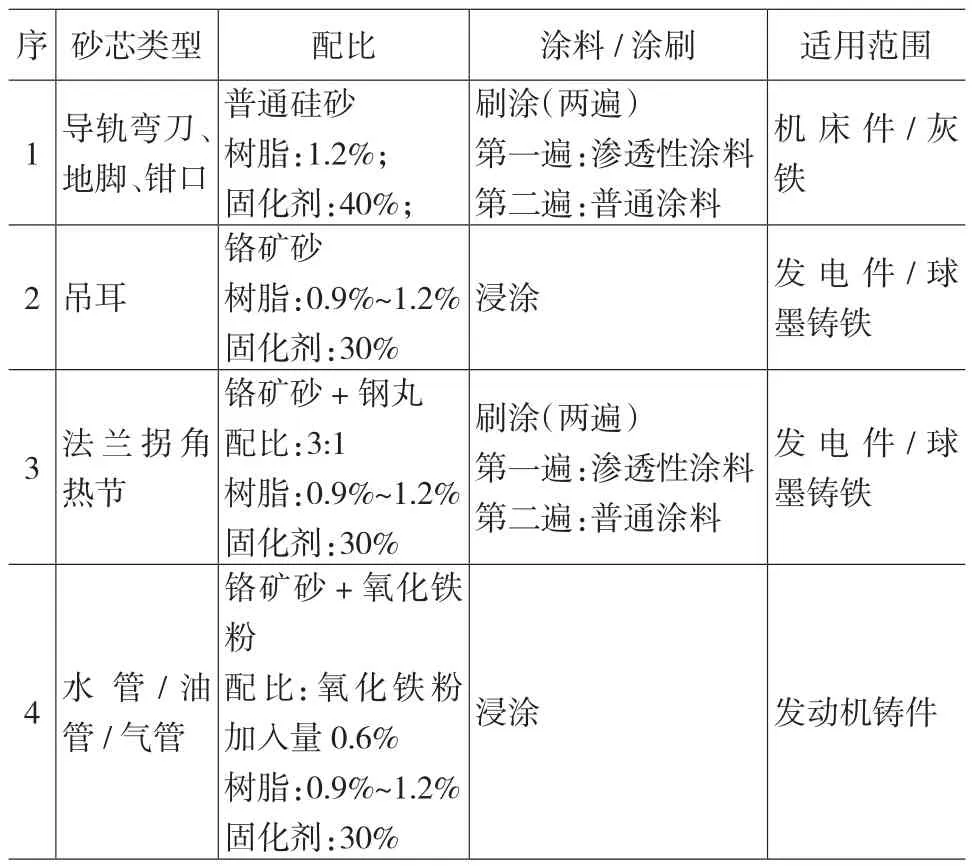

针对上述统计的易粘砂位置,设计特殊抗粘砂芯,使用不同的型砂配比,不同的涂料种类以及施涂方式,解决上述铸件结构的粘砂缺陷,具体如表2,其中,所提到的树脂为呋喃树脂,固化剂为苯磺酸,配比比例为质量分数。

表1 不同种类铸铁件易粘砂位置统计

表2 砂芯种类及适用范围

1.3.1 普通硅砂+渗透性涂料工艺方法

该种方法一般适用于灰铁材质的机床铸件上。机床类铸件的浇注温度一般相对较高,为1 380~1 400 ℃。不过这类铸件的特点是缩松倾向小,对砂型无特殊的激冷要求。对于这类铸件的易粘砂位置进行分析,主要是由于结构复杂位置处的紧实操作不到位,且涂刷质量要求差所致。因此针对这种情况,对易粘砂位置拆分出专门的小砂芯,由专人进行制作,加强紧实操作。同时涂刷高渗透性涂料,再刷常规涂料可有效地解决这类铸件的粘砂问题。

常规涂料的骨料片状涂料,阻气性差,承压性好,其一般只能渗入1~2个砂粒,当紧实压力较高或浇注温度较高时,不能有效地阻止金属液的渗入而产生粘砂。而高渗涂料的骨料为颗粒状,阻气性差,承压性好,因此能够渗透砂芯表面并在空隙中填充足够的耐火骨料颗粒,有效地进行密封,从而消除或减少金属液的渗透。通过实验,发现先刷一遍渗透涂料,再刷一遍普通涂料,成功地解决了灰铁类机床铸件特殊位置的粘砂缺陷。

1.3.2 铬矿砂工艺方案

该种方法应用于常规球墨铸铁类发电产品的处于特殊位置的吊耳、吊把或铸孔。球墨铸铁的浇注温度一般不高,为1 340~1 360 ℃。但是这类铸件的壁厚较大,对砂型的烘烤时间长,尤其是一些特殊位置,由于吃砂量小,使用普通硅砂,耐热性差。此外,由于球墨铸铁件的缩松倾向比较大,因此还需要设置激冷结构。基于以上原因,选择铬矿砂制作这些特殊位置的芯砂。

铬矿砂的密度为4~4.8 g/cm3,莫氏硬度Wie5.5~6级,耐火度大于1 900 ℃。特点是不与氧化铁发生化学反应,热导率比硅砂大好几倍,热膨胀系数也低于硅砂,而且在熔融金属浇注的过程中铬矿本身发生固相烧结,从而有利于防止熔融金属的渗透。

1.3.3 铬矿砂+钢丸的工艺方案

一些球墨铸铁类发电铸件的法兰拐角处为热节位置,无法放置冷铁,隔砂冷铁的效果也不明显。这些位置既容易出现粘砂问题,又常常伴有缩松缺陷。因此为了解决上述问题,将拐角处设计为独立的砂芯,且所使用的芯砂为铬矿砂+钢丸的混制。这种方法的应用即可以很好地解决粘砂、缩松缺陷,同时不影响造型的工作效率。

1.3.4 铬矿砂+氧化铁粉的工艺方案

发动机类铸件的材质有灰铁也有球铁。这类产品的技术要求一般很高。例如对特殊部位有气密性要求,即在工作状态下承受流体(气体或液体)压力,不允许渗漏。表2中所提到的气管、油管、水管一般都有上述要求。由于这类结构为狭长型结构,四周都包围铁液,因此易产生粘砂缺陷。而且粘砂缺陷在后序也极难清理,铸件因此常常报废。为了解决上述问题,对这类结构的砂芯使用铬矿砂+氧化铁粉的芯砂。

铬矿砂与氧化铁粉的混合物在高温作用下,可在金属接触面生成非晶体状态的玻璃状硅酸盐釉面,使得落砂后与铸件很容易分离。这是由于氧化铁粉可以降低型砂混合料的热塑性变形点,补偿砂型受热的体积变化;提高砂粒在低温时相互粘结的能力,这种自熔能力可消除或减少粘砂缺陷。

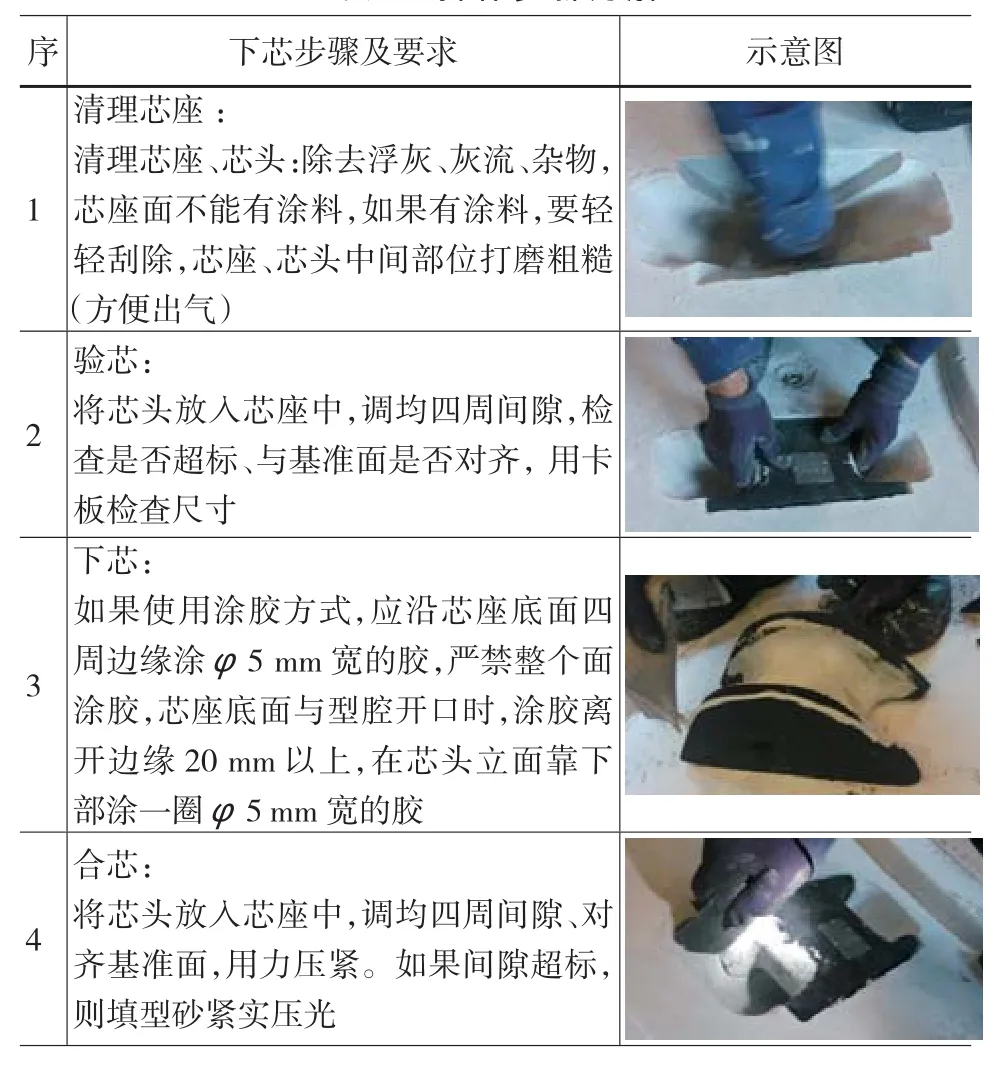

1.4 抗粘砂芯的设计及操作要求

1.4.1 设计要求

保证芯头尺寸合适,定位方便,不影响尺寸控制; 砂芯重心应设计在芯头侧,下芯时不倾斜; 砂芯间隙不宜太大,一般≤0.5 mm,斜度≤0.5 mm;芯头间隙≤0.5 mm; 如果不能保证芯头定位的准确性,应设计专用卡板,保证尺寸准确; 受浮力较大的砂芯要设计嵌入式芯头,或顶芯撑,防止漂芯; 砂芯尺寸不易过大,总体质量控制在20 kg以内,上箱质量控制在2 kg以内; 砂芯截面高度比≤0.5时,芯头截面适当放大,增加芯子的稳定性;应重点确定砂芯的出气方式,一般应在芯头处出气。

1.4.2 操作要求

具体的操作步骤如表3所列。

2 结语

针对不同类型铸件的易粘砂位置,设计专门的芯子,并制定相应的混砂要求,防止粘砂缺陷产生。

(1)普通硅砂+渗透性涂料:应用于灰铸铁机床铸件。

(2)铬矿砂:应用于球墨铸铁件的吊耳、吊轴、铸孔等位置。

(3)铬矿砂+钢丸:应用于球墨铸件法兰拐角位置。

(4)铬矿砂+氧化铁粉:应用于气管、水管、油管等对气密性有特殊要求的位置。

表3 操作步骤分解

工艺设计初期对铸件的易粘砂位置进行识别,分出专门的防粘砂芯,并制定特殊的混砂方案,施涂要求可以有效地解决铸件特殊位置的粘砂问题。

参考文献

[1] 中国机械工程学会铸造专业学会.铸造手册•铸造工艺(第五卷)[M].北京:机械工业出版社,2014:710- 712.

[2] 中国机械工程学会铸造专业学会.铸造手册•造型材料(第四卷)[M].北京:机械工业出版社,2003:23- 24.

[3] 严名山,朱纯熙,邹忠桂,等.关于铸造涂料易剥离粘砂层理论的探讨[J].铸造,1987(9):22- 25.

[4] 宋会宗.铸造涂料新技术及发展趋势[C].第十二届全国铸造年会暨2011中国铸造活动周论文集.上海.2011:619- 626.

[5] 曹思盛.大型活塞式压缩机气缸体的成形工艺[J].中国铸造装备与技术,2005(2).

[6] 赵书城 .氧化铁粉在铸造生产上的应用—兼叙缸体铸件漏水率的降低[J].中国铸造装备与技术,2002(2).

Anti-Bonded sand process method for the special position of cast iron

MENG QingWen, AN LingLing

(Kocel Pattern Co., Ltd.,Yinchuan 750021,Ningxia, China )

Abstract:By ordinary resin sand production casting, the casting of certain special structural position due to the small amount of sand, or long by hot metal erosion or infi ltration, easy to form a serious sticky sand defect. According to the practical production experience, the paper introduces several kinds of anti - bonded sand process method for the special position of cast iron.

Keywords:burnt-sand;hypertonic coating;chromite sand; oxidized iron powder

中图分类号:TG245;

文献标识码:A;

文章编号:1006-9658(2016)02-0025-03

DOI:10.3969/j.issn.1006-9658.2016.02.008

收稿日期:2015- 09- 11

作者简介:孟庆文(1985—),男,助理工程师,主要从事铸造行业工艺设计类工作.