前端框架材料选择及力学性能分析

朱晓华 刘立涛 曹金鹏

摘 要:目前,整车企业为满足国家节能减排,控制油耗,降低整车综合成本的目的,开发前端模块,降低整车重量成为一种有效的方式。前端框架(Front End Module Frame,FEM-F)作为前端模块集成各部件的主要载体,其力学性能成为模块开发中不可忽略的重要部分,本文主要针对材料及已开发车型的前端框架进行力学性能分析,为后续开发前端模块打下基础。

关键词:轻量化;前端框架;力学分析

1 概述

汽车的电动化、轻量化以及智能化是当前汽车产业面临的3个重要方向,节能、安全、环保是汽车产业发展永恒的三大主题。据预测,到2020年我国汽车将突破1.5亿辆,年耗油量将突破2.5亿吨。工信部乘用车百公里6.9L的第三阶段油耗限值标准于2014年1月1日起全面实施,到2020年乘用车企平均油耗将降至每百公里5L,油耗标准日趋严苛。因此,轻量化是未来技术发展走向之一,市场影响举足轻重。

汽车轻量化的指导思想是在确保稳定提升性能的基础上,节能化设计各总成零部件,持续优化车型谱,其主要途径有3个方面,分别是:

(1)汽车主流规格车型持续优化,降低耗材用量。

(2)采用先进轻质材料。

(3)优化结构设计。

以汽车前端模块(Front End Module,FEM)为例,其由多个部件的总成构成,包括前向照明系统、散热器和冷却风扇、空调冷凝器、格栅口加固板、吸撞缓冲区、带有装饰面板的保险杠、车前盖锁闭系统、雨刷喷水瓶,以及各种电子组件和线路布置等,具有组件多、重量重的缺点。对此,在前端中引入轻质材料如塑料进行减重效果明显。然而直接采用以塑代钢的思路和方法在实际实施过程中却困难重重,因为塑料结构很难达到与金属前端相同级别的刚度、强度和抗冲击性能,难以保证前端模块的可靠性和耐久性能。以塑代鋼必须以合理的结构设计、安装定位方案的应用作为支撑。近年来,兴起的模块化的设计和组装带来了汽车前端设计新的契机,也为汽车轻量化进一步发展带来革命性的变化。

本文针对车型LY和车型LD的前端框架进行力学研究,对前端框架设计中应达到的力学性能具有指导作用。

2 研究方法

本文首先采用CAE分析法对不同材质的前端框架进行力学性能分析,指导前端框架设计中材料的选择问题,之后联合国家轿车质量监督检验中心,在试验环境符合GB/T 2918的情况下,针对车型LY和车型LD的前端框架进行了力学性能分析,包括机盖锁区强度、机盖锁保持力、机盖锁处受力、两点变形、上部横梁刚度、掌压刚度、缓冲块区域刚度、大灯支撑刚度等,为前端框架力学性能的设计提供了依据。

本文所述试验达标基准及方法均经过与某整车厂的检讨(试验方法如表1),对前端框架的设计具有实际意义。

3 结果分析

3.1 材料选择

本文对两种常见的用于车辆功能件生产的材料进行了研究:PP-LFT30(Polypropylene-30% long glass fiber)和PA6-G30(Polyamide-30% glass fiber),两者的最高使用温度分别为120℃和140℃,而整车中前端框架的环境温度长期约120℃(因车型不同存在差别),因此,就使用温度而言,PA-G30优于PP-LFT30。

两种材料的模量随环境温度的变化均呈现下降的趋势,没有明显的区别。而强度则呈现明显的不同,PA-G30的强度在高温环境中比PP-LFT30高约50 MPA,而在低温环境中高约80 MPA。因此,PA-G30材料优于PP-LFT30。

然而,就成本而言,PP-LFT30 低于PA6-G30,就材料密度而言,PP低于PA(两者相差约0.17g/cm3),因此PP-LFT30的轻量化效果优于PA-G30。因此在整车设计中,很多整车企业仍选用PP-GF制造前端框架。本文针对两种PP-GF的前端框架进行力学性能研究,以指导前端框架的设计。

3.2 机盖锁力学性能分析

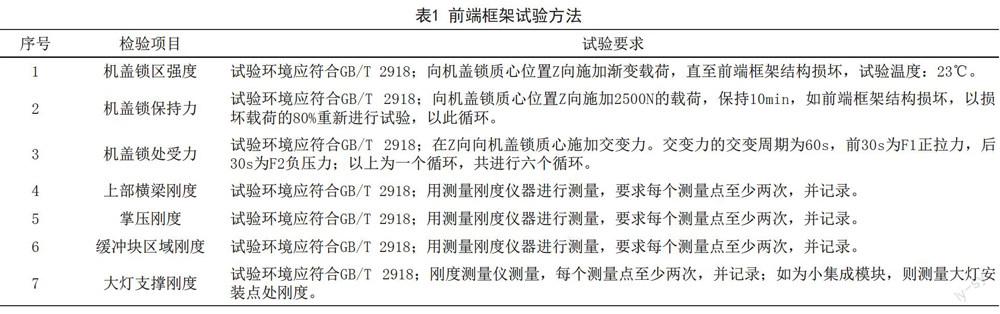

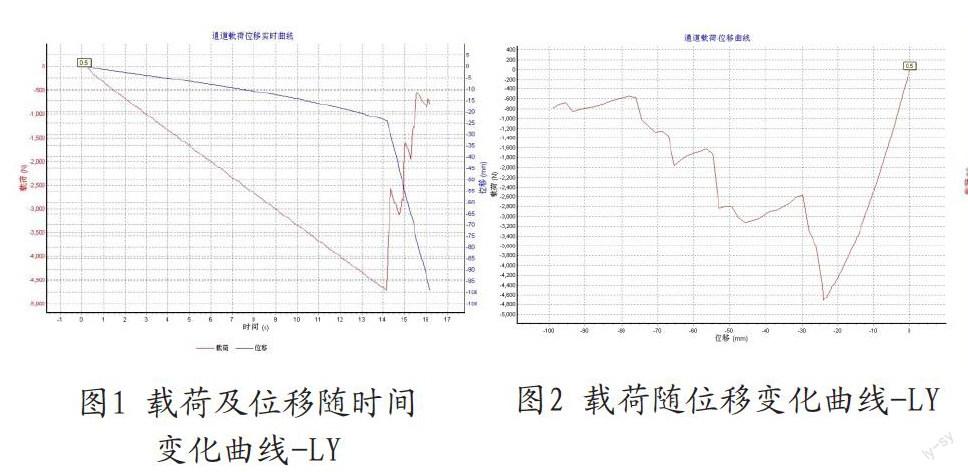

车型LY和车型LD的前端框架分别采用PP-GF30(PP-Short glass fiber,PP-30%短玻纤)和PP-LGF40(PP-Long glass fiber,PP-30%长玻纤)进行设计,对其强度进行研究,分析载荷及位移的关系,结果如图1~4所示。

由图,LY、LD车型的前端框架分别在载荷达到4750N和6000N,失效时间分别为14s和20s,说明随着玻纤含量的增高,FEM-F强度增强。载荷失效时,两者最大可承受位移分别为25mm和115mm,由失效时曲线的变化情况可知,LD车型的FEM-F可承受最大载荷约5s,而LY在负载达到峰值后迅速失效,说明长玻纤较短玻纤FEM-F具有较好强度。由两种FEM-F实验后的样件状态可以看出,LY车型的FEM-F已破裂,而LD车型未出现破裂现象,推测长玻纤的FEM-F具有较好的机盖锁保持力。

而LD的机盖锁保持力结果如图8~9所示,由图可知,载荷小于2000N时,机盖锁区位移小于20mm,而在位移20mm至140mm间,机盖锁区平均可承担负载约1900N,持续时间达6.5 s,这与机盖锁强度的研究结果对应,说明长玻纤FEM-F具有较好的机盖锁保持力,在高负载下可保持较长时间的形态稳定。

3.3 上横梁刚度

FEM-F在集成部件时,上横梁是承担部件的主要承载点,因此,上横梁刚度决定着FEM-F的整体性能。对两种FEM-F的上横梁进行力学性能分析,包括上部横梁点压刚度和掌压刚度。

LY车型的上横梁点压刚度较LD高约35N/mm,而掌压刚度则低约80N/mm。这与玻纤在PP中的破坏模式有关。在施加点压时,短玻纤由于较小面积内玻纤数量较多且连续,短玻纤增强PP呈现出较弱的剪切应力,呈现出较好的刚度,而检测掌压刚度时,由于施力面积较大,短玻纤在PP内呈现不连续状态,长玻纤则呈现连续状态,因此掌压刚度较好。设计前端框架时,需要考虑框架上横梁受力状态选用合适的材料。

3.4 大灯支架刚度分析

在某些车型FEM的设计中,前大灯集成于前端模块中,因此,前端框架的设计中需要具有承载前大灯的功能。对LD车型的FEM-F的大灯支架进行分析,支架上部刚度须达400N/mm以上方可承担前大灯。

4 结论

(1)就性能而言,PA较PP更适宜于FEM-F;

(2)随着玻纤含量增高,FEM-F具较好的力学性能;

(3)根据受力情况不同,可选择不同的材料制造上横梁,长玻纤呈现较好的掌压刚度,短玻纤呈现较好的点压刚度;

(4)大灯支架刚度需达到400N/mm以上。

参考文献

[1]邵蕊,赵宇龙.2020年百公里5L油耗能实现吗?[J].汽车工艺师,2014,(12):12-15.

[2]邱晨曦,胡琦.材料创新对前端模块降本减重的可行性分析[J].汽车零部件,2015,(4):44-46.

[3]王俊峰,马祥林,张兴龙,等.碳纤维在汽车轻量化中的应用[J].新材料产业,2015,(2):20-22.

[4]丁素芳,庹海锋.汽车全塑前端模块支架刚度的研究[J].现代制造工程,2012,(4):35-39.

(作者单位:北京北汽模塑科技有限公司前端模块事业部)