耐热剂的应用对丁苯橡胶(SBR)耐热输送带物理性能的影响

都鸣(天津市橡胶工业研究所有限公司 天津 300384)

耐热剂的应用对丁苯橡胶(SBR)耐热输送带物理性能的影响

都鸣

(天津市橡胶工业研究所有限公司 天津 300384)

摘要:选用新型耐热剂以不同配比添加到丁苯橡胶混炼胶中,通过一系列试验与未添加耐热剂的丁苯橡胶进行数据比对,分析耐热剂对丁苯橡胶耐热输送带物理性能的影响,并展望未来耐热输送带的改进方向。

关键词:耐热输送带,丁苯橡胶,耐热剂。

前言

耐热输送带是由多层橡胶棉帆布(涤棉布)或者聚酯帆布上下覆有耐高温或耐热橡胶,经高温硫化粘合在一起,适合输送175℃以下热焦碳、水泥、熔渣和热铸件等。

随着我国煤炭、钢铁、水泥等行业的发展,耐热输送带的需求也随之增长。耐热输送带现有的性能已经渐渐不能满足工业生产的需求,所以在技术上需要有所创新。现在国内炼焦、水泥、冶金等行业输送物料的温度常在200~500℃,有时候甚至在800℃以上,加上严重的磨损、冲击和曲挠作用,需要与之相适应的耐高温输送带。目前化工行业标准HG2297-1992《耐热输送带》按试验温度不同将耐热输送带分为三种型号:

Ⅰ型:可耐不大于100℃试验温度,最高短时运行温度150℃,代号T1。

Ⅱ型:可耐不大于125℃试验温度,最高短时运行温度170℃,代号T2。

Ⅲ型:可耐不大于150℃试验温度,最高短时运行温度200℃,代号T3。

目前耐热输送带的覆盖层材料大多以丁苯橡胶、三元乙丙橡胶为基体材料。丁苯橡胶可以在125℃下长期使用,常被用于生产T2级别以下的耐热输送带覆盖层,具有良好的耐磨性、粘合性,价格低廉,使用寿命长等优点。但在某些实际使用过程中,如输送工矿物料温度过高等情况,会导致丁苯橡胶覆盖层老化龟裂,使用寿命降低。而使用三元乙丙橡胶代替丁苯橡胶,原材料成本过高,并且在温度不是很高的环境下,三元乙丙橡胶不能体现出其耐热性能的优势,反而因其耐磨性能较差、胶料硫化时间长,性价比较低。

综上所述,为了提高丁苯橡胶在某些极端高温条件下的使用寿命,本文选用了一种新型耐热剂作为助剂添加到丁苯混炼胶中,通过一系列物理性能试验与未添加耐热剂的丁苯橡胶进行数据比对分析。

添加耐热剂后期望耐热输送带可以满足以下要求:(1)可以在150℃条件下长期使用,可以在高于150℃的条件下短期使用。(2)不但要在常温下有较好的耐磨性,而且要求在高温条件下不劣化。(3)硫化前要有一定的自粘性和与缓冲胶的互粘性,硫化后有较高的粘合强度。(4)硬度、拉伸强度、拉断伸长率、定伸应力、耐磨性能、耐老化性能等主要物理指标达到要求。

一 试验部分

1胶料配方

丁苯橡胶100;耐热剂变量(0、20、40);炭黑40;白炭黑15;促进剂TT1;硫化剂DTDM0.8;促进剂DM0.5;促进剂CZ1;氧化锌10;硬脂酸1;芳烃油4

2试验仪器设备

XK-160型开炼机——上海轻工机械厂产品

MDR2000A型无转子硫变仪——美国Alpha-Technologies公司产品

XLB-D350×350×1Z油压电热平板硫化机——上海第一橡胶机械厂产品

Series IX4465 型万能材料拉力试验机——美国Instron 公司产品

LX-A 型橡胶硬度仪——上海化工机械四厂产品

CS101-1EB 鼓风干燥老化箱——重庆恒达仪器厂产品

辊筒式磨耗试验机——上海化工机械四厂产品

电子天平——奥豪斯仪器(上海)有限公司产品

3试样制备

首先将丁苯橡胶(生胶)包辊,再将小料加入,其中耐热剂分别加入0份、20份、40份,混炼均匀后,再将白炭黑加入,之后加入硫化剂,薄通6次后冷却下片。然后将上述混炼胶在室温下停放24h,采用平板硫化机硫化,硫化条件为150℃×30min。

硫化试片在室温下放置24h后,裁成标准试样供物理性能测试。

0份耐热剂的试样标注为1号试样;添加20份耐热剂的试样标注为2号试样;添加40份耐热剂的试样标注为3号试样。

4物理性能测试

(1)混炼胶工艺性能:

混炼胶硫化特性在150℃下按照GB/T9869-1997《橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)》标准测试;混炼胶的门尼粘度按照GB/T1232.1-2000《未硫化橡胶用圆盘剪切粘度计进行测定第一部分门尼粘度的测定》标准测试。

(2)橡胶硬度和密度测试:

硬度按GB/T531.1-2008《橡胶袖珍硬度计压入硬度试验方法》标准测试。

密度按GB/T533-2008《硫化橡胶或热塑性橡胶密度的测定》标准测试。

(3)力学性能:

拉伸强度、拉断伸长率、拉断永久变形、定伸应力性能按GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》标准测试。试样为1型哑铃状试片,拉伸速度500mm/min。

(4)热空气老化

热空气老化按标准GB/T3512-2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》标准测试。

(5)耐磨性能

耐磨性能按GB/T9867-2008《硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辊筒式磨耗机法)》标准测试。

二 测试结果与数据分析

1硬度和密度

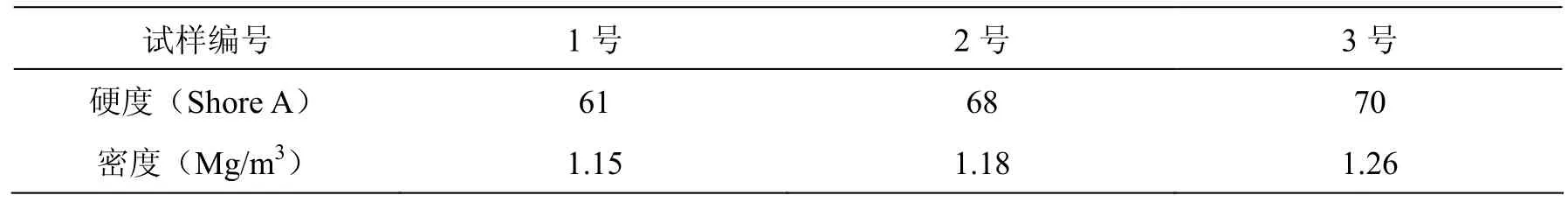

表1、硬度和密度

由上表数据可以看出各试样的硬度和密度都随着耐热剂用量的增加而升高,说明耐热剂的添加使橡胶硬度升高,增加了输送带通过辊筒时的张力,会导致输送带的使用寿命降低;而密度的增大会导致输送带使用能耗相应增加。

2力学性能

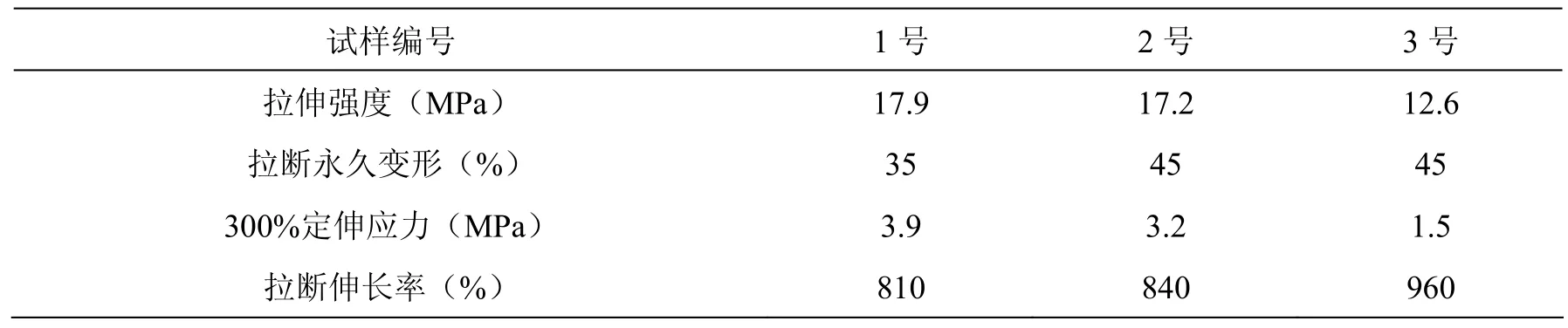

表2、力学性能

由上表数据可以看出试样的拉断伸长率、拉断永久变形随着耐热剂用量的增加而增大,拉伸强度和定伸应力随着耐热剂用量的增加而降低,分析原因可能是由于耐热剂的增加降低了试样的含胶量,使橡胶内部交联点变得稀疏,当橡胶受到拉伸时不足以承受应力使分子链断裂,同时大量的填充剂导致了橡胶内部分子链卷曲程度下降可能导致橡胶弹性的降低。

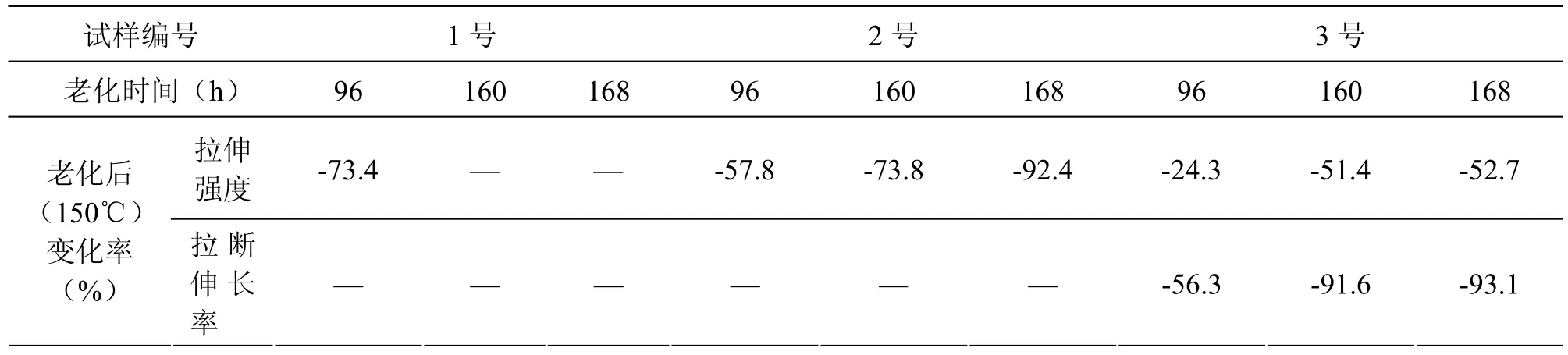

表3、老化性能变化

由表3数据可以看出:

1号试样中未添加耐热剂,其老化试验仅在96小时后可以测出拉伸强度降低73.4%,伸长率未能测出数据;老化时间160小时和168小时的拉伸强度和伸长率都未能测出数据,外观状态呈现塑料态,说明其耐150℃老化性能极差。

2号试样只有拉伸强度能在各老化时间点后得出测试数据,伸长率均未能测出;拉伸强度在96小时老化后下降57.8%,160小时后下降73.8%,168小时后下降92.4%。其耐150℃老化性能优于1号试样,但性能降低仍然比较严重。

3号试样在老化试验96小时后拉伸强度仅下降24.3%,伸长率下降56.3%;试验160小时后拉伸强度减下降51.4%,伸长度下降91.6%;试验168小时后拉伸强度下降52.7%,伸长度下降93.1%。其耐热性能较1号试样和2号试样大大提升。说明耐热剂添加至一定份额后橡胶的耐老化性能得到了显著提升。

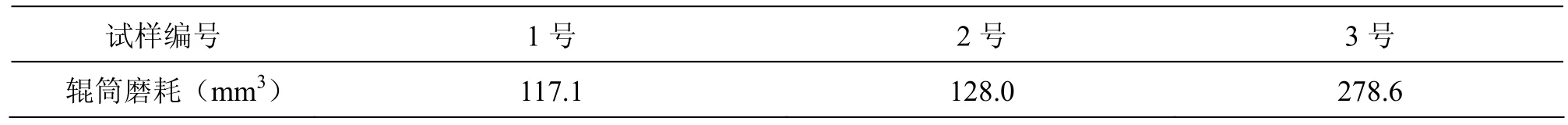

表4、磨耗试验

由上表数据可以看出随着耐热剂用量的增加试样的磨耗增大,其中3号试样添加40份耐热剂后的磨耗量是未添加耐热剂的2倍,说明耐热剂的添加降低了橡胶的耐磨性。

三 结论

1、耐热剂的添加使橡胶的硬度和密度升高,降低了橡胶的拉伸强度和定伸应力,可能会导致输送带使用寿命的降低和能耗的增加。

2、耐热剂的添加可能会降低输送带的耐磨性能。

3、耐热剂的添加明显提高了输送带的耐热性能。

综上所述,耐热剂的添加使耐热输送带橡胶覆盖层在常温下的力学性能、耐磨性能均有所下降。因此长期在常温或不超过125℃的工况下使用,建议选用不添加耐热剂的耐热输送带。当长期在150℃左右的工况下使用时,加入耐热剂的输送带耐热性能明显提升,力学指标的下降得到了有效的控制。加入耐热剂后耐热性能的提升足以抵消耐热剂对橡胶力学性能的影响。今后的研究方向应为如何提升加入耐热剂的耐热输送带在常温下的力学性能和耐磨性能,降低橡胶覆盖层的硬度和密度,使其在常温和高温的工作状态下均能保证良好的使用寿命,降低工作能耗,从而具有更加广泛的应用领域。

参考文献:

HG2297-1992《耐热输送带》

GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》

GB/T531.1-2008《橡胶袖珍硬度计压入硬度试验方法》

GB/T533-2008《硫化橡胶或热塑性橡胶密度的测定》

GB/T3512-2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》

GB/T9867-2008《硫化橡胶或热塑性橡胶耐磨性能的测定(旋转辊筒式磨耗机法)》

GB/T9869-1997《橡胶胶料硫化特性的测定(圆盘振荡硫化仪法)》

GB/T1232.1-2000《未硫化橡胶用圆盘剪切粘度计进行测定第一部分门尼粘度的测定》

作者简介:都鸣(1981年~),男,太原理工大学(1999.9~2003.7),高分子材料科学与工程,现就职天津市质量监督检验站第四十二站,从事高分子材料试验开发。