生物质锅炉高温过热器腐蚀原因分析及对策

王振宇,曹义杰,张子梅

(江苏联美生物能源有限公司,江苏 泰州 225300)

生物质锅炉高温过热器腐蚀原因分析及对策

王振宇,曹义杰,张子梅

(江苏联美生物能源有限公司,江苏 泰州 225300)

根据生物质锅炉的结构和运行特点,结合实际生产运行经验,从过热器的材质和高温腐蚀原理等方面分析总结了高温过热器易腐蚀的原因。通过从过热器温度控制、吹灰汽源改造以及燃料含水量控制等方面优化工艺,在生物质锅炉运行期间采取预防高温腐蚀的措施,从而更好地保护过热器,提高锅炉连续运行的能力。

生物质;锅炉;高温腐蚀;过热器

0 引言

有机物中除矿物燃料以外,所有来源于动植物的能源物质均属于生物质能,通常包括木材、森林废弃物、农业废弃物、水生植物、油料植物、城市和工业有机废弃物、动物粪便等。生物质能由太阳能转化而来,仅次于煤炭、石油和天然气,占世界能源消费总量第四位,在整个能源系统中占有重要地位。

1 背景概述

某生物质锅炉是以生物质秸秆为主要燃料的75 t/h联合炉排蒸汽锅炉,采用炉前强制给料的燃烧方式。联合炉排由往复炉排、链条炉排、风室及支撑件组成,往复炉排配置摇臂式往复运动的变频调速装置,链条炉排配置变频调速的J300型齿轮减速箱。往复炉排通风率5%,链条炉排通风率6.5%,一次风进入炉底风室后再由炉排之间隙进入燃料层。燃料由往复炉排上方进入炉膛,在此处由于炉内高温辐射和一次风的作用逐步预热、干燥、着火、燃烧,随着往复机构的工作,燃料边燃烧边逐级向后部运动,直至链条炉排,最后灰渣落入炉后的除渣口。

在炉膛下部,前后墙和左右两侧墙各布置有二次风口,二次风约占总风量的30%。二次风在此锅炉的燃烧中起到十分关键的作用,二次风搅拌炉内气体使之混合,使炉内烟气产生旋涡,延长悬浮的飞灰及飞灰可燃物在炉内的行程,使飞灰及飞灰可燃物进一步降低。另外,对悬浮可燃物供给部分空气,有利于提高锅炉热效率,降低锅炉初始排烟浓度。

烟气流程:按炉膛→3级过热器→第1烟气通道(4级过热器)→第2烟气通道(二级过热器、一级过热器高温段)→尾部对流受热面布置(一级过热器低温段、2组省煤器、二次风空气预热器、一次风空气预热器)→布袋除尘器。

2012年3月1号锅炉投入运行,2012年8月2号锅炉投入运行,2014年4月1号炉三级过热器发生爆管,2014年7月2号炉三级过热器发生爆管。爆管后对2台锅炉爆破过热器管子进行取样分析,查找三级过热器高温腐蚀的原因。

2 过热器材质分析

2.1 爆管位置及断口情况

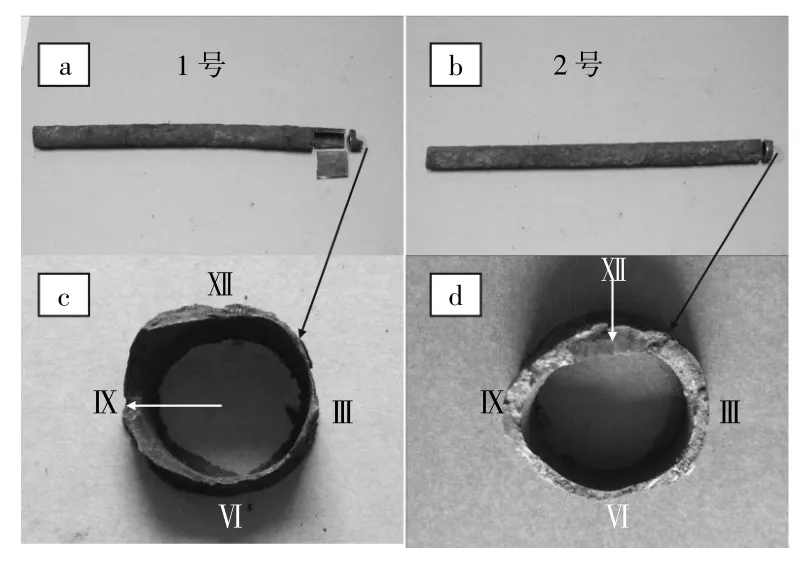

2台锅炉过热器爆管位置非常相似,在三级过热器最内侧3—4排,靠近炉膛顶部位置,处于过热器温度最高处。1号和2号的爆裂失效管段断口及附近的状态见图1。管子断口处的管径与其他部位基本一致,未见明显的胀粗和塑性变形,1号和2号的管子外壁有黑色附着物,表面凹凸不平;管子内壁较平,但颜色不均匀。从宏观形貌可以看到,管壁减薄很不均匀,较厚一侧(1号的9点位置和2号的12点位置)有明显的撕裂变形(如图1中白色箭头所示),说明这2个位置是最后断开的,破坏始于管壁较薄的部位。

图1 断口宏观形貌及送检取样位置

2.2 过热器管材质化学分析

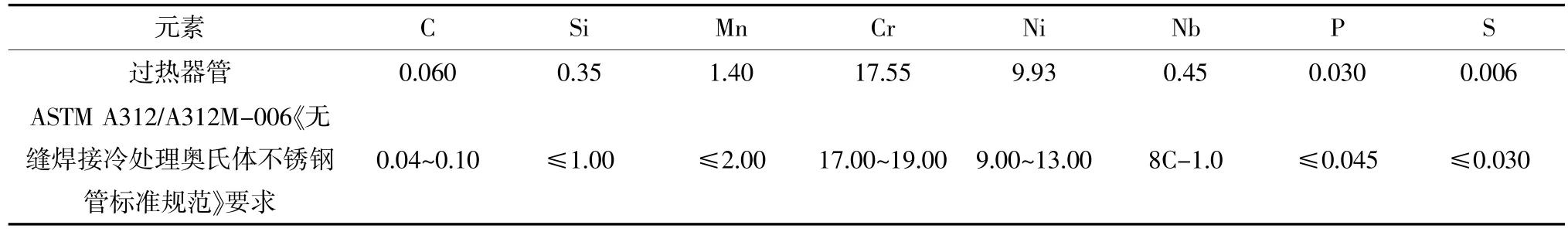

从1号过热器管上取30mm×30mm的块状样品,依照GB/T16597-1996《冶金产品分析方法X射线荧火光谱通则》等标准,使用能量X荧光光谱仪,对其材质进行化学分析。结果表明,过热器管材质的化学成分完全符合ASTM标准中对TP-347H不锈钢无缝钢管的要求,见表1。

表1 过热器管材质化学分析(质量分数) %

3 高温腐蚀的原理

3.1 过热器管外壁腐蚀减薄过程

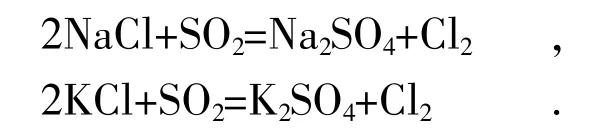

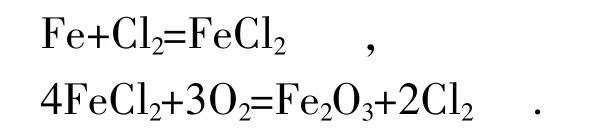

由于生物质中碱金属(K,Na)含量较高,草质类生物质燃料中的氯元素含量也较高,在生物质燃烧过程中,大量的氯、硫元素与挥发性的碱金属元素(主要是K和Na)以气态形式进入到烟气中,通过均相反应形成微米级颗粒的碱金属氯化物(KCl和NaCl),凝结和沉积在温度较低的高温过热器管壁上。碱金属氯化物与烟气中的二氧化硫发生硫酸盐化反应生成氯气。

生成的氯气起到了催化剂的作用,促进金属氧化物的生成(以Fe为例):

一系列的化学反应,使以铁为主要材质的金属管外壁不断生成腐蚀产物,随着腐蚀产物的增厚,膜层内应力不断增大,造成其开裂、脱落。如此循环作用,造成管子外壁凹凸不平、整体减薄严重,最终局部率先达不到应有的强度而失效[1]。

在整个腐蚀过程中,氯元素起到了催化剂的作用,将铁或铬元素从金属管壁上持续不断地置换出来,造成管壁腐蚀。从来源看,只要入炉的生物燃料中含有碱金属和氯元素,当管壁温度达到腐蚀温度区间时,必然发生腐蚀。腐蚀一旦发生,将持续进行不会停止。因此,生物燃料中碱金属和氯元素含量是影响腐蚀速度的决定性因素。

过热器管的原始尺寸为Φ33.7mm×5.6mm,管子的内径为22.5mm。经测量,2台锅炉高温过热器(三级过热器)爆管位置的管子内径均约为22.5mm,说明过热器管的减薄主要是由管子外壁腐蚀造成的。管外壁受到腐蚀后开始脱落,管子减薄到一定程度后,在过热器管内高压蒸汽的作用下,就会在管子减薄最严重的地方发生爆管。

3.2 腐蚀的温度区间

通过分析高温高压生物质锅炉高温过热器实际腐蚀发生发展情况,发现当蒸汽温度控制在490℃以下运行时,高温过热器腐蚀较慢,一旦温度高过550℃时,腐蚀速度加快,实际测量的腐蚀速度高达1.5~2.0mm/a。同时,实际运行过程中,处于高温过热器后段蒸汽流程(温度较高)的管子较前段蒸汽流程(温度较低)的腐蚀严重,处于温度环境的水冷壁管子腐蚀非常轻微。当过热器的蒸汽温度小于450℃时,管壁腐蚀基本可以忽略;当蒸汽温度在490~520℃时,管壁腐蚀速度加快;当蒸汽温度大于520℃时,管壁腐蚀速度将急剧加快。现场检测高温过热器管壁温度与蒸汽温度大致相差50~100℃,也就是说,当高温过热器管壁温度大于620℃时,腐蚀速度加剧。对比所做的碱金属氯化物的熔融试验,可以发现,高温过热器腐蚀的典型温度腐蚀区间与碱金属氯化物的熔融温度区间相吻合,熔融态的碱金属氯化物对高温过热器腐蚀的发生和发展起了决定性的作用。

3.3 过热器管内壁氧化和管壁的晶间腐蚀

对过热器管断口处进行了金相分析,发现过热器管内壁有很厚的氧化皮层存在,并且已经开裂和脱落。由于氧化皮的存在会导致过热器管导热性能降低,造成过热器管局部过热,进而降低过热部位管子的高温强度;过热器管的长期过热还会使管壁金属发生晶间腐蚀,其结果也是降低管子的强度;而过热器管内壁氧化皮层的大量开裂和脱落,也会造成过热器管内部的堵塞,同样会造成过热器管的局部过热,导致管子强度降低。过热器管局部过热、强度降低的最后结果就是在管子最薄弱处发生爆管。

3.4 过热器管壁厚与强度的关系

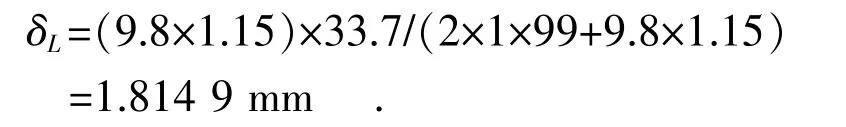

过热器管断口开裂是由管子壁厚度最小处开始,对这样壁厚的管子进行管子承压处的强度计算,来判断这些管子是否还能继续服役。

参照国家标准GB/T9222-2008《水管锅炉受压元件强度计算》,介质温度tJ为540℃时,壁温tb为tJ+50℃,即590℃。对于TP-347H,壁温590℃所对应的许用应力[σ]为99MPa。

弯管外侧的最小需要厚度δwmm按式(1)计算:

式中:C1为设计计算和校核计算考虑腐蚀减薄的附加厚度,一般选0.5mm;δWL为弯管外侧所需理论计算厚度。

式中:K为弯管形状系数,K=(4R+DW)/(4R+2DW),其中R为弯管半径;DW为管材外径;δL为直管理论计算厚度,δL=pDW/(2φh[σ]+p),其中p为计算压力,一般取介质压力的1.15倍;φh为缝隙减弱系数,对于无缝钢管,φh=1。

对于目前的试样,由于过热器弯管半径远大于管子本身的直径,可以作为直管来计算,得到最小厚度值。如果管壁厚达不到这个值,就不具备服役条件了。代入数值计算可得:

即便是直管,安全服役的最小厚度为1.8149mm。

由此可见,1号过热器管和2号过热器断口起始点的管壁厚度分别只有0.8mm和1mm,远远小于管子服役的安全厚度,因此,在管内高压汽体介质的作用下,该处成为过热器管爆裂的起始点,是过热器发生爆管的直接原因。

4 预防高温腐蚀的措施

4.1 三级过热器温度的控制优化

控制过热器温度是控制腐蚀速率的有效措施。机组运行初期,上料系统不稳定,经常出现堵料现象,负荷难以调整;生物质混合燃料,掺配不均匀,造成入炉燃料热值不稳定,过热器超温现象时有发生,最高达到600℃,是腐蚀主要原因。随着上料系统的不断完善,以及过热器温度控制精准度的提高,使过热器超温情况减少。同时,增加三级过热器温度报警,并将三级过热器温度列入小指标考核,严格控制超温时间。2015年初对2台锅炉三级过热器进行了整体更换,按照锅炉厂家原设计材质、管径没有改变,经过1年多的运行,三级过热器管壁厚度腐蚀减薄在0.5mm左右,较之前的2mm/a有很大好转。

4.2 吹灰汽源改造

蒸汽吹灰也是三级过热器减薄爆管的原因之一,吹灰汽源蒸汽水量大、压力过高以及吹灰频次过高是对过热器造成影响的主要因素。

(1)吹灰汽源设计取自汽包的饱和蒸汽,经过减压分配到吹灰分汽缸。对应分汽缸压力(1MPa)下的蒸汽饱和温度约180℃,且自动疏水形式,不易将疏水排放干净,导致蒸汽含水量较大。而三级过热器管壁温度较高在500~600℃,使三级过热器管产生典型热疲劳特征,水的动能很大,所以蒸汽带水使受热面管子的吹损速度非常快。

(2)来自于汽包的饱和蒸汽,虽然经过减压阀降低了压力,但是吹灰压力仍难以控制。汽包压力9.5MPa需要降低到1MPa,如果控制不当,极易导致吹灰压力过高,对受热面管壁的吹损程度更加严重。

(3)根据锅炉厂家建议,每个班次(8 h)对锅炉各受热面循环吹灰1次,虽然控制了锅炉受热面结焦、积灰,但也易导致受热面吹损。

针对上述几点,在三级过热器整体更换后,对吹灰汽源进行了改造。采用供热母管过热器蒸汽(0.85MPa,280℃)代替原来汽包减压后的饱和蒸汽,降低了吹灰蒸汽温度与三级过热器管壁的温差;对吹灰器自动工作流程中疏水的时间作了调整,由时间控制改为温度控制,保证蒸汽的过热度,过热器蒸汽带水情况明显改善;调整吹灰频率,由原来每班吹灰1次调整为每天吹灰1次。实际运行中,尾部排烟温度和各受热面积灰情况没有发生明显变化,同时也降低了吹灰对三级高温过热器的不利影响。

4.3 燃料含水量控制

因为入炉生物质燃料含水量高,特别是秸秆类和树皮类入炉水分在30%~50%,高水分燃料入炉后,着火相应延迟,炉内流化速度大,燃料在炉内的有效停留时间短,造成燃烧效率下降,燃料热值偏低,燃料消耗量更大;着火滞后引起的炉膛上部温度偏高使过热蒸汽超温,尤其是三级过热器(屏式过热器)管壁温度偏高,易形成高温碱腐蚀;另外,由于燃烧产生的烟气量增加,排烟温度升高,增加锅炉的排烟损失,降低锅炉效率。

因此,要使锅炉安全稳定运行,必须控制入炉燃料的水分在合理范围内,首先应控制收购的燃料含水率,杜绝人为加水,其次生物质流化床锅炉应建立足够的防雨料库,从源头上控制燃料入炉含水率。

5 结语

通过对三级高温过热器腐蚀的分析,针对各种引起高温腐蚀的原因采取了相应的措施,在实际运行中,取得了很好的效果,对生物质发电过程中类似问题的解决具有借鉴意义。

[1]岳增武.燃用生物质锅炉末级过热器腐蚀原因分析[J].热力发电,2013,42(2):104-106.

[2]李庆,宋军政,聂志钢.130 t/h燃生物质锅炉过热器管子腐蚀原因分析[J].发电设备,2009,23(3):67-71.

[3]马福强.生物质锅炉过热器管材的高温耐腐蚀性研究[D].北京:华北电力大学,2012.

[4]王永征,姜磊,岳茂振,等.生物质混煤燃烧过程中受热面金属氯腐蚀特性试验研究[J].中国电机工程学报,2013,33(20):107-114.

[5]张军,范志林.灰化温度对生物质灰特征的影响[J].燃料化学学报,2004(5):36-40.

[6]徐少峰,彭福仁.300 MW亚临界锅炉末级过热器爆管的分析及预防[J].浙江电力,2009,28(5):29-31.

(本文编辑:张 彩)

Cause Analysis on Corrosion of High-temperature Superheater of Biomass Boiler and the Countermeasures

WANG Zhenyu,CAO Yijie,ZHANG Zimei

(Jiangsu Luenmei Bio-Energy Co.,Ltd.,Taizhou Jiangsu225300,China)

According to the structure and operation characteristics of biomass boilers,the paper,in combination with actual production and operation experience,analyzes and summarizes the corrosion causes of high-temperature superheater in terms of superheater material and the principle of high-temperature corrosion. Through technological optimization on superheater temperature control,transformation of soot-blowing steam,water content control in the fuel as well as adoption of high-temperature corrosion prevention measures during biomass boiler operation,the superheater is better protected to improve continuous operation capability of the boiler.

biomass;boiler;high-temperature corrosion;superheater

TK228

:B

:1007-1881(2016)09-0053-04

2016-05-06

王振宇(1976),男,工程师,从事生物质发电方面的研究。