核电厂模块化施工方法在大型箱罐安装中的应用

鹿 松(三门核电有限公司, 浙江 三门 317112)

核电厂模块化施工方法在大型箱罐安装中的应用

鹿 松

(三门核电有限公司, 浙江 三门 317112)

摘要:模块化施工是核电厂建造中采用的一种新兴技术,正在浙江三门建造的第三代先进压水堆AP1000核电机组正是采用这种模块化施工技术。大型箱罐作为AP1000核电机组的附属构筑物,也应顺应模块化施工技术应用的潮流,结合目前施工进展过程中积累的经验,应用模块化施工技术进行安装。本文对大型箱罐模块化施工技术的可行性应用进行了研究,分析了大型箱罐模块化安装过程中所面临的巨大风险与挑战。

关键词:AP1000;核电厂;模块化;建造;大型箱罐

CLC number: TL37 Article character: A Article ID: 1674-1617(2016)01-0046-05

AP1000核电机组是美国西屋公司开发设计的先进的第三代压水堆核电机组,世界首台AP1000核电机组于2009年3月在浙江三门开工建造。与传统的第二代压水堆核电以及常规火电相比,AP1000核电机组的设计大量采用了模块化的施工技术,它的最大优点是可以通过减少在现场的施工量而缩短核电的建设工期,同时,采用模块化后,大量的施工工作在制造厂完成,可以更好地保证施工质量。

AP1000核电机组的钢制安全壳,是一个圆筒体钢壳,为抗震C-I类设备。材料为ASME SA738 Gr.B,直径约为40 m,高度约为66 m,总重超过3 000 t,由260块厚度约为41 mm的钢板拼装而成。三门核电站钢制安全壳分为6部分预制和拼装,分别就位,这6部分分别为CV底封头(CVBH)、CV第1筒体段(CV1号环)、CV 第2筒体段(CV2号环)、CV第3筒体段(CV3号环)、CV第4筒体段(CV4号环)、CV顶封头(CVTH)。

核岛范围布置有8个大型箱罐,分别是除盐水箱、硼酸箱、非能动安全壳冷却水箱、凝结水箱、消防水箱A/B,以及两个柴油储存罐。分别是由碳钢(ASTM A36)和不锈钢(ASTM A240-304L)钢板材质组焊而成。与钢制安全壳外形较为类似,均为圆柱形筒体。

1 大型箱罐安装的传统工艺

AP1000核岛范围共布置有8个大型箱罐,外形和安装方式类似,故以13号工程子项除盐水储存箱(简称除盐水箱)安装为例,介绍大型箱罐安装的传统工艺。

1.1 除盐水箱简介

除盐水箱属于DWS除盐水转运和储存系统,主要材料为ASTM A240-304L。设计温度-23~66℃,常压,介质为除盐水,介质密度1 000 kg/m3。总容积477 m3,有效容积416 m3。外形尺寸 8 200 mm×12 737 mm,空罐质量约为22 690 kg(不包括内浮顶质量),主要由罐底、罐壁、罐顶和平台、扶梯及附件组成。

1.2 安装工序

除盐水箱安装采用倒装法[1],在安装过程中使用吊机配合安装,主要的安装工序,如下:

(1)水箱壁板预制及基础验收[2]

1)钢板材料验收;

2)板材下料;

3)壁板的压头和卷制;

4)罐顶板预制。

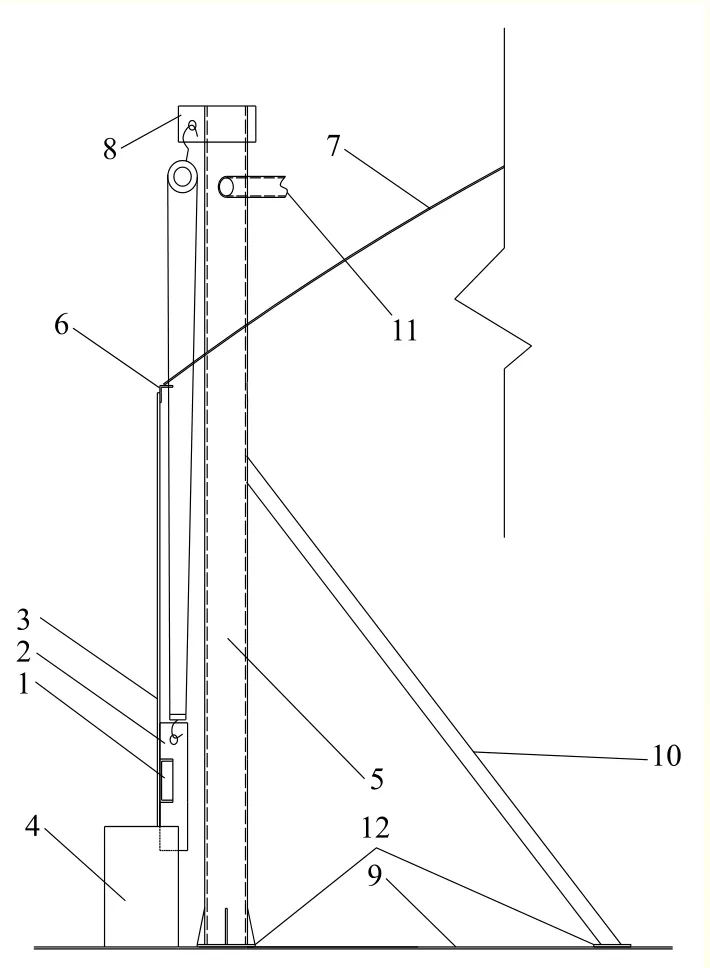

(2)提升装置安装

1)提升装置布设。水箱安装过程采用6个提升支架,每个提升支架最大提升能力为10 t,提升支架均匀布置。提升支架的支撑结构采用 168×8的20号结构钢管制作,长度4 m,上部焊接吊耳板,下挂5 t的手拉葫芦,如图1所示。

图1 提升装置组成件图Fig.1 Components of lifting device

2)提升装置的安装。提升支架布设时,先在底板上点焊6块220 mm×220 mm×10 mm的垫铁,材质为06Cr19Ni10,垫铁的中心和壁板距离为350 mm,然后在上面安装6个提升支架。

(3)第六层罐壁吊装

第六层罐壁安装前在底板上画出壁板安装圆周线。通过吊机配合用吊带将卷好圆弧的壁板吊至罐底上的安装圆周线位置,作业人员用专业工具对壁板位置进行调准。

(4)顶板的拼装

1)包边角钢的拼装;

2)吊装顶板;

3)顶板质量检验。

(5)第五层罐壁的拼装

1)垫墩安装;

2)第六层罐壁吊装;

3)第六层罐壁的提升。

(6)其他罐壁的安装[4]

每层罐壁的安装方式和第五层一样。在完成罐壁安装后对罐壁外形轮廓尺寸进行检查。

(7)附件安装

梯子、平台、栏杆这类附件随着每层罐壁安装同步进行,开孔接管、人孔、温度计、液位计、加热器等附件则在罐体完成后进行安装[3]。

2 模块化施工工艺

2.1 除盐水箱模块化施工简介[5]

拟将除盐水箱分为一个水箱底板、两个水箱筒体环、一个顶封头和附件在内的五部分。其中水箱底部,由13块钢板焊接而成,重量3 439 kg。下筒体环有3圈,共12块钢板,高度5 258 mm,重量7 006 kg。上筒体环有3圈,共12块钢板,高度5 258 mm,重量7 006 kg。顶封头包括加筋板在内有20块钢板,高度1 051 mm,重量2 794 kg。

2.2 除盐水箱模块化施工流程

除盐水箱安装采用模块化施工方法,在安装过程中使用吊机、运输车配合安装,主要的安装工序,如图2所示。

2.2.1 水箱底板的组装和吊装就位

1)基础复测;

2)底板组装;

图2 除盐水箱模块化施工工序Fig.2 Modular installation steps of demineralized water tank

3)底板吊装就位。

2.2.2 水箱下筒体的组装和吊装就位

1)环板组装。

2)开孔。下筒体共有8个接管口,分别是进液口、出液口、液位计、温度计、两个加热器口、罐壁人孔和排尽口。

3)下筒体吊装就位。在水箱底板焊接16个定位卡具,用于吊装限位。将放置在组装平台的下筒体,利用运输平板车转运至现场。使用适宜吊机吊装就位。

2.2.3 箱罐上筒体的组装和吊装就位

箱罐上筒体和下筒体的外形尺寸、重量等,较为相近,组装和吊装就位方法一致,故不再叙述。

2.2.4 水箱顶封头的组装和吊装就位

(1)组装环板

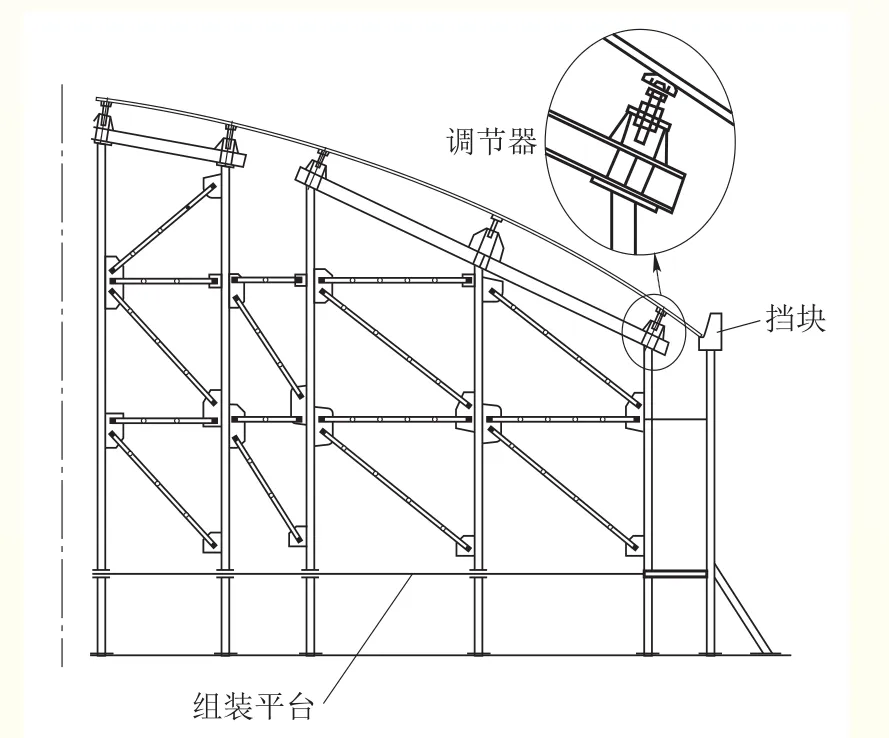

1)组装顶封头拼装钢结构支架,见图3。并调整拼装支架的调节器和挡块位置和角度,使之满足设计要求。

2)测量放出90°、270°、75°、255°、115°和285°方向线。

3)从90°或270°顶封头钢板开始组装。将第一块顶封头板吊装至支架上,调整其位置,使钢板的中心线和测量所放方向线一致,并将此板固定。

4)组装对应侧顶封头钢板。

图3 顶封头拼装支架Fig.3 Top head assembly support

5)从90°和270°顶封头钢板的两侧交替组装下一块钢板。每块钢板就位后,使用卡具调整纵缝间隙和错边。

6)两块钢板就位后即可定位焊。定位焊之前,应将钢板纵向未固定的边用手拉葫芦或其他方法固定,防止在定位焊时翘起。定位焊前应检查纵缝间隙和错边,钢板上端钝边位置的半径以及钢板的表面形状。

7)当环板焊接近80%后,即可测量调整板缺口尺寸。根据筒体顶板上端的周长及顶封头下端的周长之差,调整缺口的大小。调整好后,根据缺口的大小切割调整板。

8)安装焊接调整板,与上述方法相同。

(2)安装中心板

1)中心板的安装在所有环板定位焊后即可安装;

2)对焊后的环板与中心板连接处进行测量,计算出中心板的尺寸,确定中心板是否合适,若不合适,根据需要切割或打磨;

3)定位焊后,进行顶封头其他焊缝处的焊接;

4)边焊接,边清理,边定位测量顶封头表面形状和尺寸。

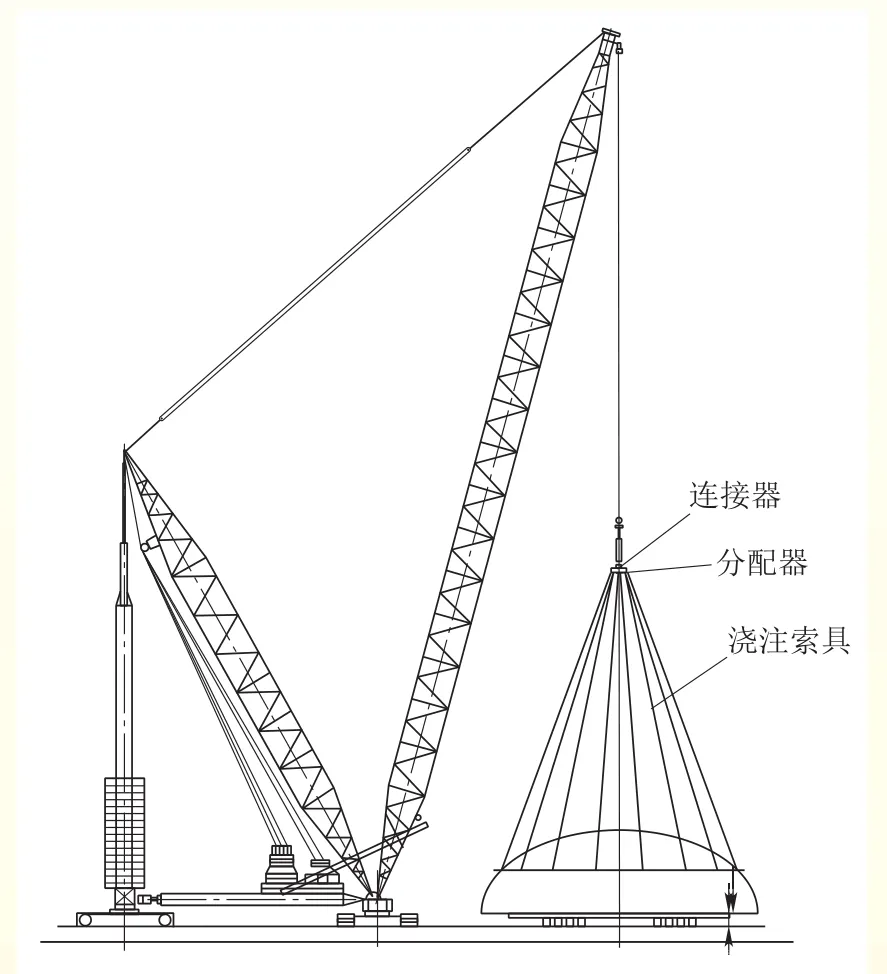

(3)顶封头吊装就位

1)运输前,分别在顶封头的0°、45°、90°、135°、180°、225°、270°、315°和360°方位焊接吊耳,并制作可调拉杆;

2)在水箱底板焊接16个定位卡具;

3)将放置在组装平台的顶封头,利用运输平板车转运至现场;

4)使用适宜吊机吊装就位,示意图如图4所示。

图4 顶封头吊装示意图Fig.4 Top head lifting

2.2.5 附件安装

梯子、平台、内浮顶、护栏等箱罐附件的安装,待箱罐主体焊接完成后,再根据设计要求,进行安装。

3 大型箱罐模块化安装技术的优劣分析

3.1 模块化安装技术的优势分析

3.1.1 建造时间缩短

箱罐安装过程采用模块化施工后,引入了大量平行施工作业。使得箱罐筒体单个钢板的制作以及筒体的组装,可以同基础浇注平行进行。当箱罐基础养护完毕后,即可进行箱罐现场的组/安装工作,从而可以大大缩短建设工期。

3.1.2 施工作业区域影响面减小

目前,现场箱罐组装过程中,需在罐体基础周围布置材料临时堆场和辅助性半成品制作区等,施工场地占用较大,且当与其他建筑物/构筑物交叉施工时,需要进行必要的场地移交/反移交工作,施工作业区域影响较大。采用模块化施工时,箱罐基础周边不再需要留有多余的材料临时堆场和辅助性半成品制作区等,现场周边施工区域较小,对其他建筑物/构筑物影响面减小。

3.1.3 提高施工质量

箱罐安装过程采用模块化施工后,使得安装工作,从传统意义上的一片片连续安装阶段,延伸到场外集中组装,再模块整体安装的阶段。由于模块预制厂内的筒体组装工作在车间进行,对比现场较为复杂的施工环境,施工环境有所保证,安装质量也有所提高。

3.2 模块化安装技术的劣势分析

3.2.1 工程造价费用增加

箱罐安装的倒装法施工,大型机械主要是25 t汽车吊配合现场施工的需要。采用模块化施工,主要的大型机械有拼装场地的50 t龙门吊,箱罐分段运输时所要使用的运输车辆,吊装时所要使用的80 t吊车和120 t吊车等。大型机械的施工,使得台班费、人工费等工程造价费用同比增加较多。

3.2.2 高空作业风险增加

箱罐安装的倒装法施工,主要的施工作业面集中在距离基础3 m以内的范围内。而若采用模块化施工,需要施工作业人员到箱罐筒体顶部进行施工焊接工作,最高的凝结水罐近20 m,高空作业风险增加。

3.2.3 变形控制较难

由于箱罐所使用多为6 mm、8 mm、10 mm 和12 mm等几种规格厚度的板材,分段组装时,箱罐分段较易受运输、吊装、焊接等过程影响,造成严重变形。同时,箱罐组安装完成后的应力消除也较为困难。

4 结束语

作为核岛工程的附属构筑物,也应顺应模块化施工技术应用的潮流,结合已有的成功经验,利用结构模块现场组装的场地、平台和工机具,合理地安排施工顺序,为机组建设施工质量的提高和施工工期的缩短而进行尝试与践行。

参考文献:

[1] API 650 钢制焊接石油储罐(Rev.11)[S]. 2007,6. (API 650 Steel Welded Petroleum Storage Tank (Rev.11)[S], June 2007.)

[2] GB 50128-2005 立式圆筒形钢制焊接储罐施工及验收规范[S].(GB 50128-2005 Construction and Acceptance Specifications for the Vertical Cylinder Steel Welded Storage Tank[S].)

[3] ANSI B16.5 Steel Pipe Flanges and Flanged Fittings[S].

[4] ASTM A380 Standard Practice for Cleaning and Descaling and Passivation of Stainless Steel Parts,Equipment and Systems[S].

[5] APP-MT50-Z0-001 Non-Safety, Field Erected,Atmospheric Storage Tanks (Rev.3)[S].

The Feasibility Study for Module Installation Technology Applied to Large Tank

LU Song

(Sanmen Nuclear Power Co., Ltd., Sanmen of Zhejiang Prov. 317112, China)

Abstract:Modularization construction is one of the development directions for nuclear power plant design and construction. The AP1000, which is being constructed in Sanmen, Zhejiang province as the Generation Ⅲ APWR plant, widely adopts this technique. The large tank as the AP1000 pertaining structure shall conform to the tendency of modular installation technique combined with the accumulated experience. This article studies the feasibility for modular installation technique applied to large tank, and analyzes the risks and challenges during the construction of the large tank.

Key words:AP1000; nuclear power plant; modularization; construction; large tank

中图分类号:TL37

文献标志码:A

文章编号:1674-1617(2016)01-0046-05

收稿日期:2015-09-15

作者简介:鹿 松(1982—),男,辽宁人,本科,工程师,现从事核电厂工程管理工作。