选择性催化还原SCR法烟气脱硝技术(一)

江旭昌天津市博纳建材高科技研究所,天津 300400

选择性催化还原SCR法烟气脱硝技术(一)

江旭昌

天津市博纳建材高科技研究所,天津300400

摘要在国内外对氮氧化物排放浓度的要求愈来愈严格的情势下,水泥工业仅采用SNCR法脱硝系统是不能满足要求的,必须采用脱硝效率更高的SCR法脱硝技术才能达标。尽管SNCR法脱硝系统的主要特点是不需催化剂,因此系统相对简单,建设和改造投资低,运行和维护成本小,工艺布置简单和占地面积小等,但脱硝效率不如SCR法高。SCR法脱硝最突出的优势是脱硝效率高, NOx的排放浓度可以实现低于200 mg/Nm3,甚至达到100 mg/Nm3左右。采用SCR法脱硝系统最关键最核心的技术是内部装有催化剂的催化塔。对SCR法脱硝系统脱硝效率的影响因素有诸如催化剂的性能好坏、催化塔是否合理、吹灰系统是否完善、混合装置的分布效果、烟气温度的控制、氨的用量或者说氨氮适宜当量比NSR的确定、催化塔中空间烟气流速的选择等等。但在系统运行时必须控制好后三项。

关键词氮氧化物脱硝SCR原理工艺催化剂催化塔

0 引言

氮氧化物是一种极其有害的大气污染物,是光化学烟雾和酸雨形成的罪魁祸首,是被称为“温柔杀手”和“凶猛杀手”雾霾天气的成因之一。随着社会经济、科学技术和工业的快速发展,其排放量急剧增多。水泥工业是氮氧化物排放量第三大户,仅次于火力发电厂和汽车尾气。为保护人类赖以生存的环境,国内外对水泥工业氮氧化物的排放都制定了相关标准,以法律形式加以控制,而且在不断地修订,愈来愈严格。国外先进国家对氮氧化物排放浓度的限值已加严到200 mg/Nm3以下。我国新修订的GB4915- 2013《水泥工业大气污染物排放标准》已规定为400 mg/Nm3,应该说这是目前全球最严格的环保标准,因为我国还没有烧替代燃料达到100%的水泥生产线。但是我国个别特殊地区已要求氮氧化物排放浓度须达到200 mg/Nm3以下的标准,如北京市和浙江省等。然而,采用SNCR法脱硝系统已不能达标,必须采用SCR法进行烟气脱硝才能满足这些更严标准的要求。

据国家统计局统计,到2014年底我国水泥工业预分解窑水泥生产线1 758条,有70%已建设了SNCR法的脱硝系统。为满足更严标准的要求,我国除了在北京某厂进行了SCR法脱硝试验以外,北京金隅集团某水泥生产线已建设了SCR法脱硝的示范线,效果明显。苏州东吴水泥有限公司在一条设计能力2 500 t/d熟料预分解窑水泥生产线上,在SNCR法脱硝的基础上也进行了SCR法烟气脱硝的中试,也基本成功。

我国已出版了几本有关水泥窑炉烟气脱硝的书籍,由于当时我国还没有工程应用实例,采用SNCR法脱硝系统一般都能达到新标准的限值指标,所以都是以SNCR法脱硝技术为重点。有些有关SCR脱硝技术的文章报道,基本上又都是局限于某个方面。为此,现将笔者编写的有关国内外SCR法脱硝技术比较系统和全面的长文予以发表,权作一个补缺,以便水泥企业和有关人士对国内外SCR法烟气脱硝技术在水泥工业中的发展和应用有更系统更全面的了解。

1 SCR法脱硝技术在国内外的发展概况

选择性催化还原法脱硝技术,英文为Selective Catalytic Reduction。为了阅读和书写方便,采用三个单词字母字头缩写为“SCR”来表示这种脱硝技术。所以,选择性催化还原法脱硝技术简写为“SCR”法,被广泛应用,是目前烟气脱硝效率最高最有效的一种脱硝技术或脱硝方法。这种脱硝技术现在已广泛应用于火电厂的锅炉、玻璃池窑、城市垃圾焚烧和化学处理厂等的烟气脱硝治理。在氨氮适宜当量比NH3/NOx=1时,脱硝效率可达90%以上,氨逃逸浓度小于5 mg/Nm3。一般的脱硝效率都可达到80%~90%,最高可达99%。因此,在欧洲、日本和美国等对NOx排放控制严格的国家和地区,已大量使用SCR脱硝技术对燃煤电厂废气中的NOx进行减排。

SCR脱硝技术由美国Eegelhard公司于1959年发明并申请了专利,20世纪70年代末日本率先将这种脱销技术应用于电站锅炉废气中NOx的减排获得成功。20世纪80年代和90年代以后,欧洲和美国相继引进了SCR法脱硝工艺应用于多座热电厂,并且采用了不同脱硝方法进行试验比较,结果表明,采用SCR法脱硝技术是最有效最好的烟气脱硝工艺。现已在世界范围内成为大型工业锅炉烟气脱硝首选技术和主流脱硝工艺,应用非常广泛。

我国在SCR法脱硝技术的研究方面起步较晚,在20世纪90年代在福建后石火电厂6×600 MW火电机组上建成了第一套SCR法脱硝装置。投运后效果很好,NOx的排放浓度只有85 mg/Nm3(标态)。此后通过不断研究和开发,国内第一家有自主知识产权的SCR核心技术设计建设的脱硝工程,即国华太仓发电有限公司7号600 MW机组烟气脱硝工程于2006 年1月成功投入运行。

因为水泥工业对NOx排放的限值标准没有电站锅炉对NOx排放的限值标准那样严格,采用SNCR法脱硝技术就可以达标;为了节能减排,当前大部分的预分解窑水泥生产线都采用纯低温余热发电技术,而采用SCR脱硝技术有效的烟气温度窗300~420 ℃,略高于出一级筒的烟气温度,催化剂载体易被烟气中高含尘堵塞;采用SCR法脱硝,不论建设投资,也不论运行费用都大大高于SNCR法脱硝技术;采用SCR法脱硝对水泥生产系统虽没有影响,但有二次污染存在等。由此诸多原因使SCR法脱硝技术在水泥工业脱硝中的应用步履蹒跚,据报道至2011年底脱硝技术发达的欧洲也仅有三个水泥厂投入了使用,在其他各大洲国家的水泥窑炉中还没有见到有工程应用的实例。到2014年,我国也没有在水泥生产线上采用SCR法脱硝系统的工程应用实例。但为了掌握SCR法脱硝技术在水泥窑炉上应用的必要性和可行性及一些主要规律,于2011年在北京某水泥厂有人进行了试验,基本摸清了这种废气低温脱硝技术的关键问题和主要影响因素,为其以后的应用和推广奠定了一定基础。

随着经济社会的快速发展,人类对环境质量的要求也随之增高。国内外对水泥工业大气污染物排放的要求亦愈来愈严格。为了适应这种要求,国内外采用选择性催化还原法即SCR法脱硝系统的水泥生产线都有发展。在国外的欧美国家采用SCR法脱硝系统的水泥生产线已由2011年的3条增加到2014年的9条。据《中国水泥》报道,北京市已制订了水泥工业大气污染物排放的新标准,其中要求氮氧化物的排放浓度不得高于200 mg/Nm3的限值,并规定从2016年1月1日开始执行。为满足这一要求,北京金隅集团2014年7月在一条水泥生产线上率先建设了一套低温SCR法脱硝系统,填补了我国水泥工业采用这种脱硝技术的空白。

现在国家提出的《京津冀协同发展规划纲要》已正式印发,在生态环境保护方面也要建立一体化的环境准入和退出机制。北京已经制订了水泥工业氮氧化物排放不高于200 mg/Nm3的限值标准,显然天津市和河北省也要一体化,也须执行NOx排放浓度不高于200 mg/Nm3的限值标准。

浙江省很早就制订了氮氧化物的排放标准,要求氮氧化物的排放浓度限值不得高于150 mg/Nm3。苏州东吴水泥有限公司在一条设计能力为2 500 t/d熟料预分解窑水泥生产线在SNCR法脱硝系统的基础上又建设了一套SCR法脱硝装置进行中试。当进口NOx排放浓度为800 mg/Nm3时,其出口NOx排放浓度达到了150 mg/ Nm3,脱硝效率为81.25%。在SNCR法脱硝系统单独运行时,氮氧化物的排放浓度为320 mg/Nm3。当采用SNCR+SCR联合脱硝法时,其脱硝效率起码可以保证在90%以上。

由上述可以看出,在国内外对水泥工业氮氧化物排放浓度的要求愈来愈严格情势下,仅采用SNCR法脱硝系统是不能满足要求的,必须采用脱硝效率更高的SCR法脱硝技术才能达标。这就是说,我国同国外一样,在水泥工业中采用SCR法脱硝系统的水泥生产线会越来越多。

2 SCR法脱硝原理、工艺流程与布置方式

2.1SCR法脱硝原理

选择性催化还原脱硝法或称SCR法脱硝技术,也是烟气中NOx减排的一种高效末端治理技术,即在一定温度和催化剂的条件下,以氨水和尿素为还原剂,有选择地催化还原烟气中的NOx为无害的氮气N2和水蒸气H2O,而不是还原剂被O2所氧化。工业上应用的还原剂大多数都是采用氨水和尿素水溶液,但也有很少量的采用碳氢化合物的甲烷和丙烯等。SCR法的脱硝原理可用图1大致表示出来。其主要的化学原理方程式有两种情况。

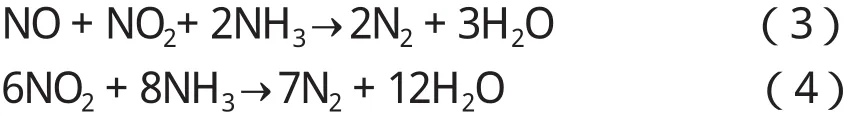

第一种情况是有氧气存在的条件下,这时与SNCR脱硝的化学反应式相同,即:

第二种情况是在无氧气存在的条件下进行化学反应,当采用氨水为还原剂时则有:

如果采用尿素为还原剂则有:

将(3)和(4)或与(1)和(2)式进行比较可以看出,在化学式的左侧少了一项O2,但从反应结果看,不管采用氨水为还原剂,还是采用尿素为还原剂,都可以将烟气中的NOx还原为N2和H2O,只是数量有所不同。可见采用SCR脱硝的化学反应原理与SNCR脱硝是基本相同的,只是因SCR法采用了催化剂,所以NH3与烟气中NOx在较低的温度下就能进行化学反应。

图1 SCR法的脱硝原理图示

2.2SCR法脱硝的工艺流程

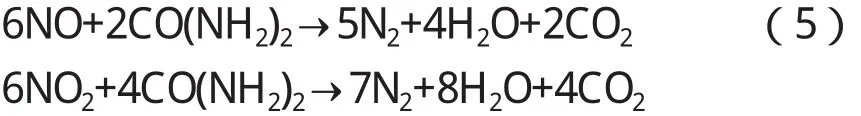

(1)SCR法脱硝在旋风预热器窑上的应用简化流程,见图2。

(2) SCR法脱硝在预分解窑上的简化工艺流程,见图3。

(3)SCR法在纯低温余热发电预分解窑系统的应用工艺流程。

图2 旋风预热器窑采用SCR法脱硝的工艺系统1-篦冷机;2-回转窑;3-五级预热器;4-预热器出口烟道;5- SCR脱硝装置;6-增湿塔;7-风机;8-辊式磨;9-电收尘器;10-窑尾排风机;11-烟囱.

图3 预分解窑采用SCR法脱硝的工艺系统简图1-回转窑;2-分解炉;3-五级预热器;4-预热器出口管道;5-还原剂喷嘴;6-静态混合器;7-催化剂;8-催化塔;9-风机.

在采用纯低温余热发电预分解窑系统中,当采用SCR法脱硝技术时,其安装位置的选定十分重要。因为各处的废气温度不同,必须选择温度适宜的催化剂。从现在已开发出来的催化剂可适用的温度来分,SCR脱硝系统可分为三种:当可用于废气温度高于400 ℃的SCR脱硝装置,称为“高温SCR法脱硝系统”;当可用于废气温度在300~400 ℃之间的称为“中温SCR法脱硝系统”;当可用于废气温度低于300 ℃的则称为“低温SCR法脱硝系统”。对于水泥工业来说,比较适合采用中温和低温SCR法脱硝系统,2011年以前欧洲已投运的三个水泥厂都是采用中温SCR法脱硝系统。我国2 500 t/d熟料以上的水泥生产线绝大部分都采用了纯低温余热发电系统。对于这种水泥生产线,如果采用SCR法脱硝技术,在窑尾收尘器后应该采用低温SCR脱硝系统,烟气温度低,含尘稀少。如果在预热器出口与增湿塔或生料磨之间安装,选用中温SCR脱硝系统较为合适,如图4所示。

2.3SCR法脱硝的布置方式

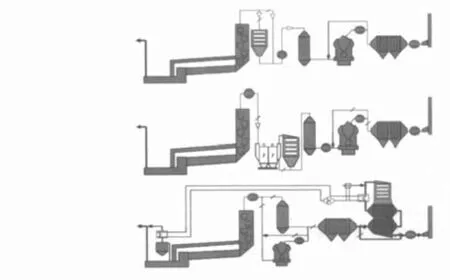

由选择性催化还原法脱硝系统,即SCR法脱硝的工艺流程可以看出,如果按烟气含尘的多少来看其布置特点,则可分为高尘布置、中尘布置、低尘布置三种布置方式,如图5所示。在电力行业还有一种末端布置方式。

2.3.1高温高尘布置方式

SCR脱硝系统安装在预热器废气出口处,一般气体温度在300~360 ℃之间,恰好满足SCR脱硝所需要的反应温度窗口,不需要增设另外的加热系统。但是,预热器出口处的粉尘浓度高,存在堵塞催化剂格栅和加快催化剂磨损的弊端,烟气中含有的碱金属和重金属等又可引起催化剂中毒,严重时还会影响到窑系统的正常运行。图5a所示的SCR法脱硝系统,就属于这种高尘布置方式。

2.3.2高温中尘布置方式

在预热器后和催化塔前之间安装一台高温电收尘器,以降低烟气中的粉尘浓度,可以减轻催化剂堵塞的风险,使用常规催化剂便可。但相对高尘布置而言,这种布置方式的投资高,占地面积大,系统较复杂,如图5b所示。

2.3.3低温低尘布置方式

SCR法脱硝系统的催化塔安装在窑尾收尘器之后,烟气温度低、含尘少、浓度低,所以将这种布置称为“低温低尘布置方式”(图5c)。低尘布置可以减轻催化剂堵塞和磨损,但使用适应烟气温度300~420 ℃常规催化剂时,需要另外增设加热装置,才能保证SCR法脱硝的温度窗要求,否则脱硝效率会受到严重影响。与高温高尘布置方式相比,不仅投资增大,而且浪费能源,所以当前工程应用很少。

2.3.4末端布置方式

将SCR法脱硝系统的催化塔或称反应器安装在收尘器和脱硫装置之后,最大优势在于可以降低催化剂的消耗。烟气进入催化塔前已经经过除尘、脱硫等处理,已除去了大部分粉尘、SO2、卤族有机化合物和重金属等,催化剂在近似无尘、无SO2的洁净烟气中工作,有效解决了催化剂的堵塞、腐蚀、磨损和中毒等问题。这种布置方式可有效地延长催化剂的使用周期,减少清理催化剂和空气预热器的费用。关键是低温催化剂的研发,如果研发成功便不需要采用二次加热,既省投资,又不使系统复杂。适应更低温度的催化剂还是有可能研发成功,只是时间问题。现在已有了研发方向,见表1。

图4 SCR脱硝装置安装点

图5 SCR法脱硝系统的布置方式

表1 催化剂及其使用温度

(未完待续)

中图分类号:TQ172.622.4

文献标识码:B

文章编号:1008-0473(2016)01-0001-04DOI编码:10.16008/j.cnki.1008-0473.2016.01.001