棉精梳机牵伸系统改造

张元朝

(陕西烽火通信集团有限公司,陕西 宝鸡 721006)

•专家答疑

棉精梳机牵伸系统改造

张元朝

(陕西烽火通信集团有限公司,陕西 宝鸡721006)

摘要:为了降低棉精梳机在高速运行时牵伸系统气缸漏气、头胶辊缠花的故障率,提高生产效率,分析牵伸系统出现故障的原因,对牵伸系统的气缸密封、头胶辊自动清洁装置提出了改造方案,并通过实践验证改造方案的可行性。结果表明:改造后的棉精梳机牵伸系统运行稳定、牵伸指标良好、故障率明显减小,能有效提高精梳生产效率,值得推广。

关键词:棉精梳机;牵伸系统;气缸;密封;头胶辊;清洁装置;改造

0引言

近年来,国产棉精梳机制造技术进步神速,其运转速度大幅度提高到500钳次/min,实际工艺速度约为400钳次/min。同时,高速运转的设备故障率也明显增大,影响了精梳生产效率。其中,牵伸系统的故障率成为影响棉精梳机效率和质量的重要问题之一。

1棉精梳机牵伸系统故障

1.1牵伸气缸漏气

棉精梳机牵伸胶辊采用稳定的气动加压方式,可方便调压力,有专用的气动加压开关和释压开关,手动操作即可。一般而言,牵伸胶辊上的压力调节范围为491.0N~687.4N[1],但由于棉精梳机运转速度较高,胶辊的运转速度也较高,使胶辊和气缸中气膜所受压力随之增大,长时间使用中气膜破裂产生漏气,导致气缸无法正常工作,胶辊牵伸压力不足也导致棉条无牵伸,出现掉条和涌条问题,造成牵伸棉条粗细波动太大,直接影响到精梳棉条质量,牵伸系统也无法正常运转,必须停机检查牵伸系统的6个胶辊加压气缸,查出漏气气缸后更换气膜——这一复杂的过程严重影响精梳生产效率。

1.2牵伸头胶辊缠花

牵伸头胶辊运转速度过高时,与其清洁片间接触面容易堆积棉絮,长时间累积后易产生牵伸头胶辊缠花故障,甚至会因头胶辊缠花太多而出现“卡死”问题。这种牵伸头胶辊缠花问题出现较频繁,致使回花率增大,设备运行效率降低,挡车工劳动强度增大[2],且对头胶辊缠花的处理比较麻烦,处理时间较长,直接影响精梳条的产量。

2改造方案

2.1气缸2.1.1气缸漏气原因

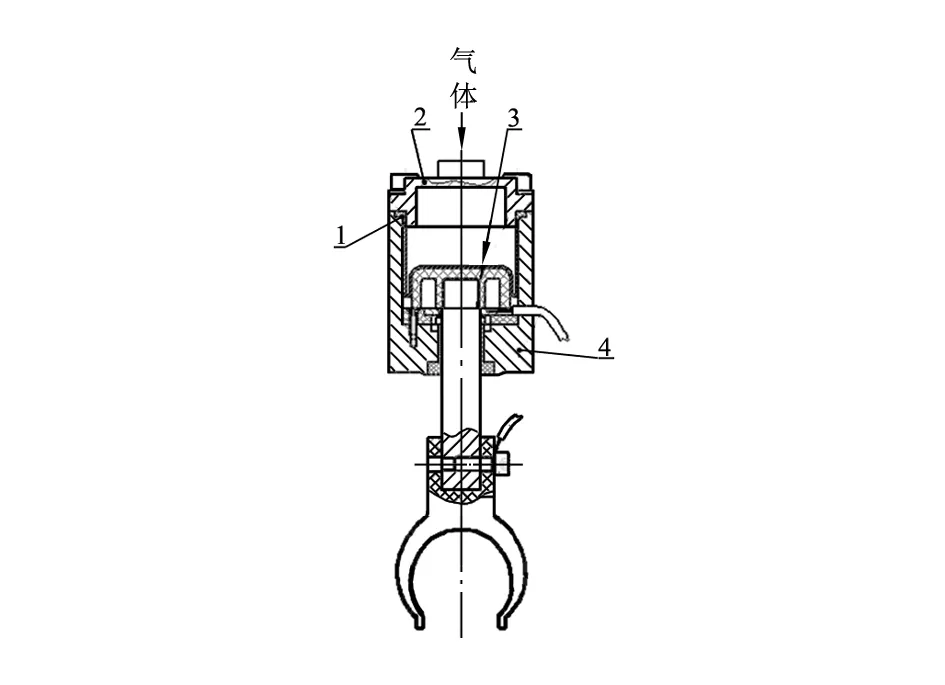

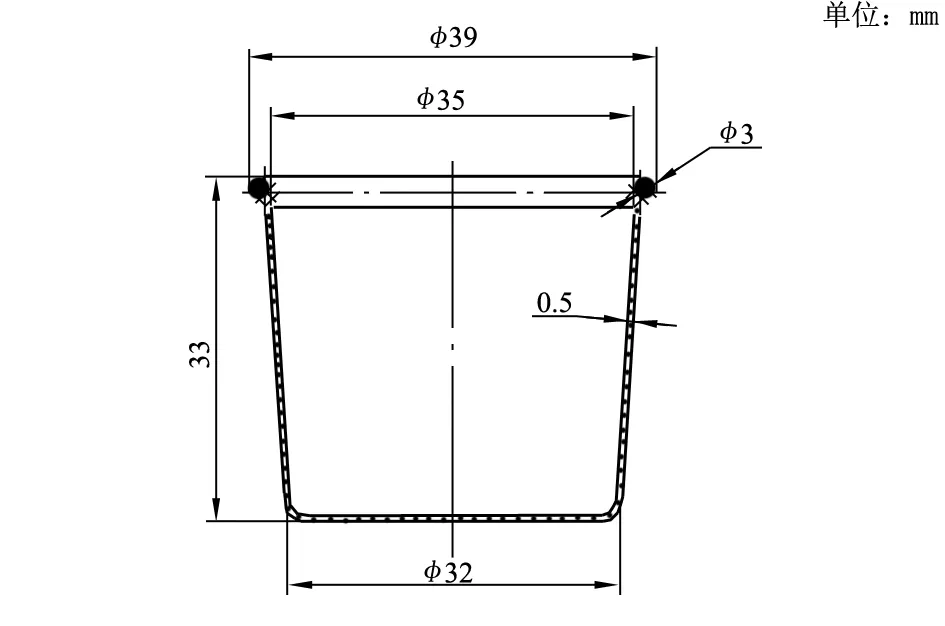

牵伸气缸漏气的原因是气膜破裂。图1所示为牵伸气缸结构,图2所示为气缸的气膜。牵伸气缸的工作原理是通过气体加压,气膜受压变形,推动活塞头运动,图1中活塞头的位置为气缸工作位置,并且长时间保持这种状态。气膜的作用有2个:一是密封固定,用螺钉将气膜上端的O形圈压变形以固定密封气缸盖和气缸主体,防止腔体漏气;二是气体加压,气膜变形推动活塞头运动,卸压后气膜恢复初始状态。长期的观察和统计发现,气膜破裂的位置在3mm直径的O形圈与气膜厚度为0.5mm的连接处。主要原因是O形圈的变形在密封固定后通常是不变的,而且直径较大,不容易被破坏,虽然在气膜厚度为0.5mm处相对较薄,但采用的是夹布耐油橡胶材料,完全可以承受0.40MPa~0.55MPa的压力。在长时间的使用中,气膜加压、卸压多次循环使用,在3mm直径的O形圈与气膜厚度为0.5mm的连接处一直处于强拉强松状态,且此处容易与气缸内壁圆角处摩擦,当循环次数过多时,会产生表面疲劳磨损或裂痕。针对这个问题,笔者曾经采用材料较好的气膜、加厚气膜、修光气缸内壁圆角等方法来解决,但均没有实质性突破,气膜破裂问题仍然存在。

1—气膜;2—气缸盖;3—活塞头;4—气缸主体。图1 气缸结构

图2 气膜

2.1.2气缸密封改造

O形圈密封气缸是一种标准气缸形式,其寿命长,且O形圈不易损坏;因此,采用O形圈密封气缸代替气膜气缸,具体改造方案如下。

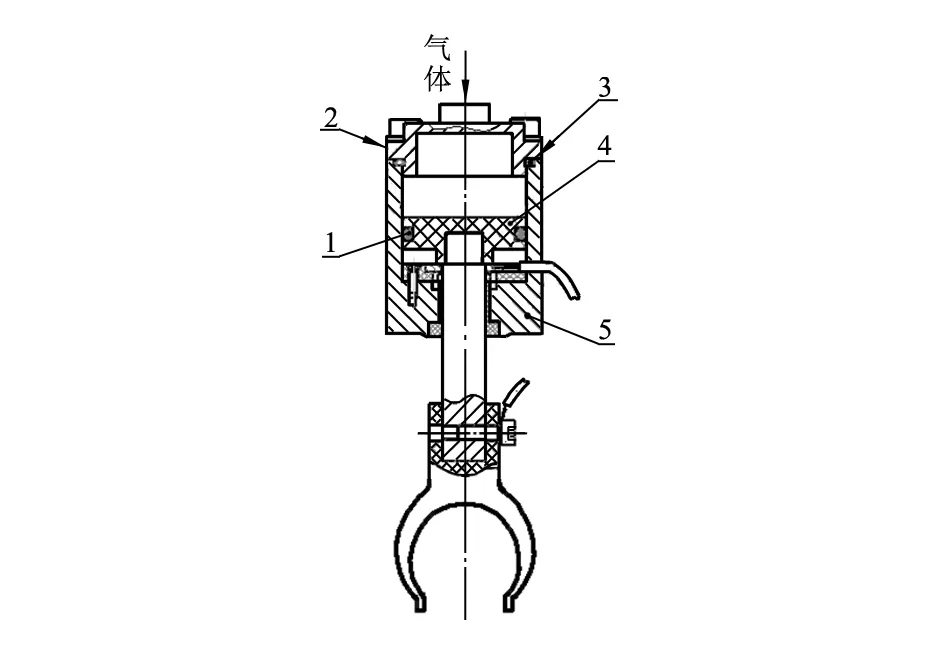

改造后气缸结构如图3所示,改进了气缸盖、活塞头结构,使其能配套安装O形圈,然后将O形圈1安装在活塞头中部,与气缸主体内壁形成密封;用螺钉将O形圈2压变形以固定密封气缸盖、气缸主体,防止腔体漏气。改造后气缸的工作原理,是气体直接加压于活塞头,推动其运动到工作位置并保持状态;卸压后,活塞头不受气体压力,并通过胶辊卸压反弹,恢复到不工作时的位置。

1—O形圈1;2—气缸盖;3—O形圈2;4—活塞头;5—气缸主体。图3 气缸改造后结构

2.2头胶辊2.2.1头胶辊缠花原因

原棉精梳机牵伸头胶辊的清洁装置只适合中低速运转(200钳次/min~320钳次/min);其工作原理,是在牵伸胶辊下方紧贴清洁用软塑料片,机器运行产生的抛花能被清洁片及时、有效地挡住,随即被吸风装置清除掉[3]。但在高速运转时,棉条浮游纤维即抛花在单位时间内增多、被清洁片刮下来的浮游纤维也增多,浮游纤维积累到一定程度就会被积压在清洁片下,而原有的吸风装置不能及时彻底地吸走这些浮游纤维,造成浮游纤维与头胶辊的摩擦力增大、产生的静电增大,易导致棉条缠绕头胶辊;当棉条缠绕头胶辊到一定程度时,精梳机牵伸机构缠绕自停装置起作用使机器停机;当速度为400钳次/min时,使用新型牵伸机构自停装置的胶辊上,缠绕的棉网平均长度为1.7m[4]。在这个过程中,棉条的重量受到影响,从而影响到棉条质量。目前,国内很多厂家使用抗绕花性、抗静电性特别好的胶辊[5],来降低这类故障出现的频率;但生产成本明显增大,且在不同棉纺工艺下的效果也不理想。

2.2.2清洁装置改造

为解决上述问题,将原有清洁装置改为一种牵伸头胶辊的自动清洁装置,即在牵伸头胶辊清洁片上装一驱动机构。当清洁片刮下来的浮游纤维在清洁片上大量积累时,在驱动机构的作用下,清洁片离开胶辊表面一定的高度并抖动一定的次数,以抖散被刮下来的浮游纤维,使其更易于被吸风装置清除,解决头胶辊缠花的问题。驱动机构的伸缩量和抖动次数可根据不同棉纺工艺的要求,在精梳机的触摸屏上设置[6]。

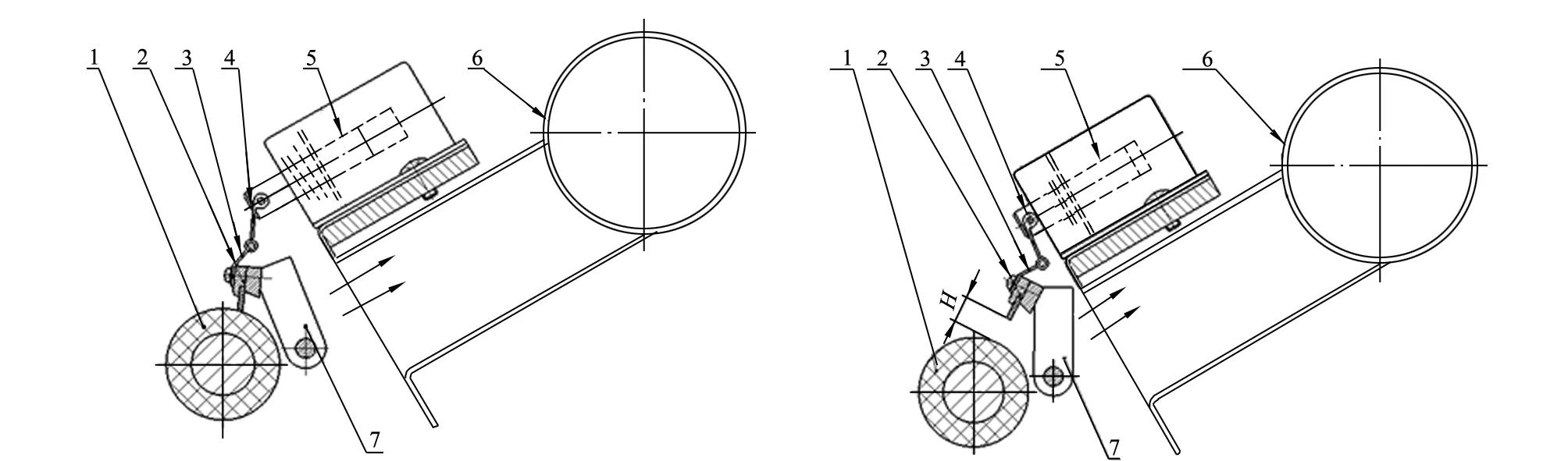

改造后的牵伸头胶辊自动清洁装置如图4所示。

具体改造措施:牵伸头胶辊一侧装有用于刮走胶辊表面浮游纤维的清洁片,且清洁片在驱动机构的作用下伸缩、抖动,以便与胶辊表面呈现或离、或合状态;驱动机构为电磁铁结合件,包括电磁铁、伸缩杆和弹簧,其弹簧套在伸缩杆上。同时,在牵伸头胶辊侧面设有吸风装置,吸风装置有一段延伸管,且延伸管的进风口紧邻牵伸头胶辊和清洁片,将连接件3用销钉连接在牵伸墙板上,使其可绕销钉旋转,并将电磁铁结合件固定在吸风装置上;清洁片结合件用螺钉固定在连接件3上,连接件1用螺钉固定在清洁片上,并与连接件2用销钉连接且可相互旋转,连接件2用销钉连接在电磁铁结合件的伸缩杆端部。连接件3、清洁片和连接件1固定在一起为曲柄滑块机构中的一杆,其余三杆分别为连接件2、电磁铁结合件和两固定点组成的连杆。

a) 清洁片紧贴头胶辊 b) 清洁片离开头胶辊1—头胶辊;2—清洁片;3—连接件1;4—连接件2;5—电磁铁结合件;6—吸风装置;7—连接件3。图4 牵伸头胶辊的自动清洁装置

电磁铁未通电时,电磁铁结合件的伸缩杆在其弹簧和重力的作用下伸长量最大,此时清洁片正好紧贴在牵伸头胶辊表面,起到刮尘和清洁牵伸头胶辊的作用,如图4a)所示。当电磁铁通电时,电磁铁结合件的伸缩杆沿着轨道迅速被吸回,在伸缩杆带动下,清洁片被提升约5mm~12mm的高度,离开牵伸头胶辊表面,如图4b)所示。在此过程中,清洁片上的浮游纤维和杂质接近吸风口被清除;当清洁片上积累的浮游纤维和杂质过多,不能及时地被完全清除时,可通过反复通、断电操作,以抖动清洁片使浮游纤维和杂质被抖散,易于被完全清洁消除,断电后即恢复清洁片工作位置,如图4a)所示。

通过PLC和人机界面控制实现自动清洁器的整个动作,即控制电磁铁在某一待定时间点上闭合。在人机界面上,设定清洁片刮尘时间、抬起时间以及抖动间隔时间,以实现不同工艺和环境下的清洁操作[7]。

3生产实践验证

在一台棉精梳机上试用改造后的牵伸系统,其效果很好;在多家纺织厂的多台棉精梳机进行牵伸系统优化改造,生产实践表明其使用效果更为显著。

3.1使用效果对比情况

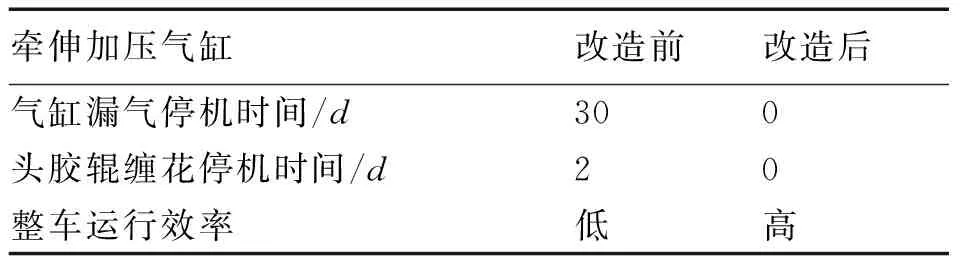

在机台、车速、工艺相同的条件下,进行为期1a的对比试验,改造前、后牵伸加压气缸的使用效果对比见表1。

表1改造前后牵伸加压气缸的使用效果对比

牵伸加压气缸改造前改造后气缸漏气停机时间/d300头胶辊缠花停机时间/d20整车运行效率低高

由表1可知,改造后未出现牵伸气缸漏气和牵伸头胶辊缠花引起的停机问题,且整车运行效率大大提高。

3.2用户评价

新型牵伸气缸已上车运转超过1a,未发现有漏气问题,大幅度减少了保全保养工作量,使停机次数减少,生产效率提高,质量稳中有升,并得到用户的一致好评;新型牵伸头胶辊自动清洁装置的使用,很好地解决了因牵伸头胶辊缠花引起的停机问题,减轻了挡车工的劳动强度,有效地减少了停机次数,大幅度提高了精梳机的生产效率,得到用户认可。

4结语

棉精梳机牵伸系统的改进,经多家纺织厂长时间使用验证,表明棉精梳机牵伸系统改造效果良好,故障明显减少,精梳棉条质量指标良好,有效地提高了精梳生产效率。该改进方案可全面推广运用在棉精梳机上。

参考文献:

[1] 周金冠.现代精梳生产工艺与技术[M].北京:中国纺织出版社,2006:79.

[2] 陈名均,刘志平,倪斌.SXF1269型精梳机牵伸胶辊清洁器的改进[J].纺织器材,2006,33(5):43-44.

[3] 刘允光,刘云河,谢玉贵.FA261型精梳机牵伸区前胶辊清洁器的改进[J].棉纺织技术,1997,25(11):53-54.

[4] 杨明.论新型棉精梳机牵伸机构缠绕自停装置[J].科技经济市场,2014(6):21.

[5] 陈三庆.精梳双层牵伸胶辊静电绕花原因及解决办法[J].纺织器材,1996,23(3):50-51.

[6] 张元朝,王晓松.一种精梳机牵伸头皮辊的自动清洁装置:中国,CN102425016A[P].2012-04-25.

[7] 王晓松.基于PLC控制的自动清洁器在HXFA299B型棉精梳机上的应用设计[J].自动化博览,2011(7):90-91.

ModificationoftheDraftingSystemontheCottonComber

ZHANGYuanchao

(ShaanxiFenghuoCommunicationGroupCo.,Ltd.,Baoji721006,China)

Abstract:In order to avoid the troubles with the drafting system such as air leakage in the cylinder and lapping of the first roller and such for high poduction efficiency when the cotton comber is running in high speed,analysis is done to the causes of the trouble occurred.Some modification is done to the cylinder seals and the automatic cleaning device of the first roller.The feasibility of the modification is double proofed,indicating that the drafting system is of stable performance,good drafting index,less troubles,consequently improving the production efficiency.It is worthy of being promoted.

Key Words:cotton comber;drafting system;cylinder;seal;first roller;cleaning device;modification

收稿日期:2015-09-30

作者简介:张元朝(1983—),男,陕西咸阳人,工程师,主要从事纺机研发工作。

中图分类号:TS103.22+5

文献标志码:B

文章编号:1001-9634(2016)03-0053-04

•革新改造