CPVC母液脱氯塔的设计

崔 巍(上海氯碱化工股份有限公司,上海200241)

CPVC母液脱氯塔的设计

崔巍

(上海氯碱化工股份有限公司,上海200241)

摘要:采用设备单元计算及流程模拟方法对氯化聚氯乙烯(CPVC)生产工艺中的母液脱氯塔进行设计。结果表明,在现有工艺条件下,塔器合理设备尺寸及操作条件为:塔高H=4.9 m,塔径D=1.5 m,空气流量G=1.46 m3/s。此外,采用Aspen流程模拟软件对上述条件下的Cl2脱除率进行计算。

关键词:CPVC;脱氯塔;设计;ASPEN

氯化聚氯乙烯(CPVC)是橡胶与塑料的优良改性剂和添加剂[1]。CPVC的制备多采用水相悬浮氯化法[2],以水或盐酸相为悬浮介质,并利用其完成传质及传热过程[3,4]。随着反应的进行,反应母液盐酸浓度不断升高,以20 t/a CPVC装置为例,副产盐酸在10万t以上。

盐酸中溶有氯气,严重影响着盐酸的质量,制约着盐酸销售途径,必须对副产盐酸进行净化提纯,否则将对CPVC的持续稳定生产构成严重威胁。因此,脱氯塔的正确设计和投入使用,对整个CPVC的生产工艺起到巨大的推动作用。

1 填料塔理论与模拟

塔器是重要的分离设备,主要分为板式塔和填料塔。相比于板式塔,填料塔因其分离效率高,制造和更换容易,材质范围广,适应能力强,节省能耗等一系列优点,在不少领域已逐步取代了板式塔[5,6]。

脱氯塔填料采用塑料鲍尔环,耐氯气腐蚀,且环内空间及环内表面的利用率高,气体流动阻力降低,液体分布均匀。此外,由于鲍尔环上的2排窗孔交错排列,可使得通过环的气体流动通畅,避免了液体严重的沟流及壁流现象,是可供选择的理想填料[7]。

填料的传质效率直接关系到填料塔的操作性能。提高填料的传质效率,可以考虑加大填料的比表面积,提高表面利用率,提高扩散系数或减小滞流膜层厚度等因素[8]。近似梯级法计算填料层高度主要是通过传质单元高度(HTU)来计算的,其意义与理论板相近。HTU愈小,达到同样的分离要求所需的填料层高度就愈低,亦有同样的填料层高度所能达到的分离效果就愈好,所以加大填料的比表面积可增加传质效率。而增大比表面积可直接影响填料塔的其他操作性能,因此,必须综合考虑填料塔的各方面操作因素,确定相对大的填料比表面积,提高填料传质效率[9]。

ASPENPLUS是一个生产装置设计、稳态模拟和优化的大型通用流程模拟系统。软件包拥有强大的物性数据库,涵盖了无机物、有机物、强电解质、固体、燃烧物等多种物性参数,具有灵活且便于计算的单元操作模块。

在氯气-盐酸物系中,可选择的物性方法有ELECNRTL、ENRTL-HF及ENRTL-HG。这3种物性方法的液相活度系数方法均为Electrolyte NRTL,而气相逸度系数方法则分别为Redlich-Kwong、HFHexamerization model及Redlich-Kwong。对液相的拟合,ENRTL-HF方法由低浓度向高浓度过程中,偏离加大。ELECNRTL与ENRTL-HG对液相的拟合很接近,但ELECNRTL为氯气盐酸物系模拟中普遍采用的物性方法,所以本设计选用ELECNRTL物性方法[10,11]。

2 脱氯塔的设计

2.1工艺条件

鲍尔环散堆填料,塑料材质,直径Ø38×3 mm,物料质量流量:氯化氢1 560.96 kg/h;水11 110.31 kg/h;游离氯125.23kg/h;温度45℃;压力。为常压0.1 MPa,要求游离氯的脱除率为95%。计算所需要的空气流量、塔高、塔径。

工艺分析:盐酸进入中间槽后,由泵将盐酸送入脱氯塔塔顶,并由塔底鼓入空气进行气液相接触,解析盐酸中溶解大部分游离氯,气相送入后序的尾气吸收塔,液相送入盐酸贮槽。

2.2物料衡算

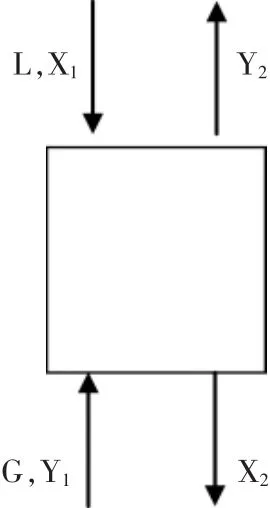

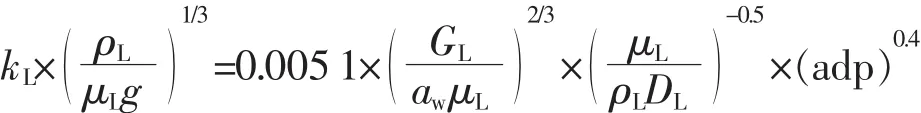

物料衡算示意图见图1。

G—初始进塔空气的摩尔流量,mol/s;L—初始进塔液体的摩尔流量,mol/s;X1—进口液相中氯气溶质的摩尔分数;X2—出口液相中氯气溶质的摩尔分数;Y1—进口气相中氯气溶质的摩尔分数;Y2—出口气相中氯气溶质的摩尔分数。图1 物料衡算示意图

2.2.1进出口气体组成

初始条件下,进气流量的组成见表1。

表1 初始物料组成

初始物料的平均分子量M=19.337 g/mol

初始液体摩尔流量L=183.82 mol/s

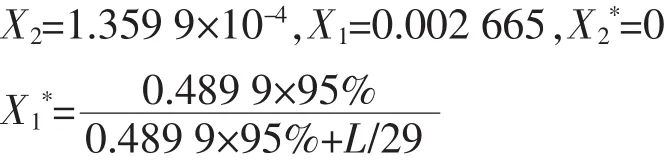

式中:X1*—进口气相对应的平衡液相摩尔分数;

X2*—出口气相对应的平衡液相摩尔分数。

在T=45℃,氯气在稀盐酸中的饱和溶解度为4.258 g/100 g水,此时为气液平衡状态Ye,计算气液平衡常数m。

Ye=mX;其中,气相为纯氯气,则Ye=1;

X=0.010 68,推算出m=93.64

氯气在稀盐酸中的气液平衡方程为:Ye=93.64X

进行温度矫正:G=1.123 2 m3/s

G=1.3 Gmin=1.460 2 m3/s

X1*=0.002 305

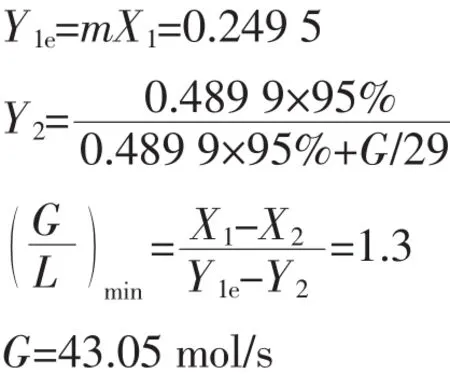

2.2.2塔径计算

填料尺寸Ø38×3 mm,填料因子Ø=150,填料的比表面积a=130 m2/m3;常温下水的粘度μ=1 mPa·s= 10-3Pa·s,水的密度和液体密度之比¢=1;u为空塔气速;uf为泛点气速;u=0.7uf;温度T=45℃;液体的密度(取水)ρL=1 000 kg/m3;空气的密度(45℃)ρv= 1.107 453 kg/m3;

空气的体积流量Q=1.460 2 m3/s

气体的体积流量为

Vs=1.460 2+0.012 4=1.472 3 m3/s

D/d=38.324(工业上填料塔D/d应大于30)

2.2.3传质单元数NOL的计算

X1=0.002 665;X2=0.000 133 59;X1*=0.002 305;X2*=0;

△X1=0.000 36;△X2=0.000 135 9;

△Xm=2.3×10-4

NOL=11

2.2.4传质单元高度的计算

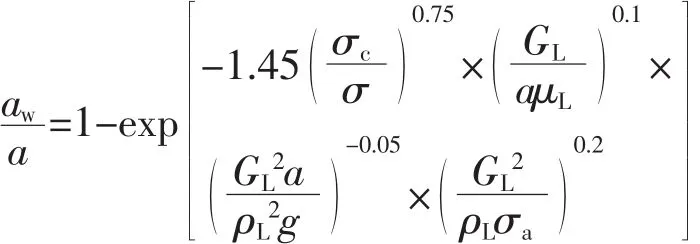

(1)润湿面积

式中:aw—单位体积填料层的润湿面积,m2/m3;

a—填料的比表面积,m2/m3;

GL—液体通过塔截面的流率,kmol/(m2·s);

σ—表面张力,N/m;

σc—填料材质的临界表面张力,即能在该填料上散开的最大表面张力;

μL—液体的粘度,Pa·s;

ρL—液体的密度,kg/m3;

g—重力加速度,9.81 m/s2;

聚氯乙烯σc=40 N/m,σ=70 N/m;μL=1×10-3Pa·s;最终求得aw=47 m2/m3。

(2)求kx·a

式中:kL:液膜传质系数,kmol/(m2·s);

dp:填料的有效直径,m;

DL:组分A在液相中的扩散系数,m2/s。

根据上式求得:kL=9.365 4×10-5kmol/(m2·s)

kL·a=0.004 401 8 kmol/(m3·s)

溶液的总摩尔浓度CM=59.65 kmol/m3

kx·a= CM×kL·a

最终求得kx·a=0.25 kmol/(m3·s)

(3)求HOL

式中:HOL为液相总传质单元高度,m;Kx为以摩尔分率差为推动力的液相总传质系数,kmol/(m2·s);Ω为为塔截面积,m2。

根据上式算得HOL=0.441 4 m

(4)塔高H

H=HOL×NOL=4.856 m

(5)喷淋密度ρ=7.683(m3/m2·h)

空塔气速0.887 5 m/s

通过以上计算得出,塔高H=4.856 m(取4.9 m),塔径D=1.456 3 m(取1.46 m),空气流量G= 5 842.75 kg/h=1.460 2 m3/s=55.965 mol/s。以上数值均在工业化实践范围之内,可以进行参考。

3 ASPEN模拟验证

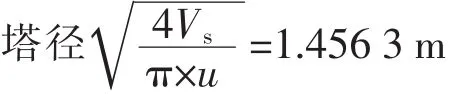

3.1模拟流程的建立

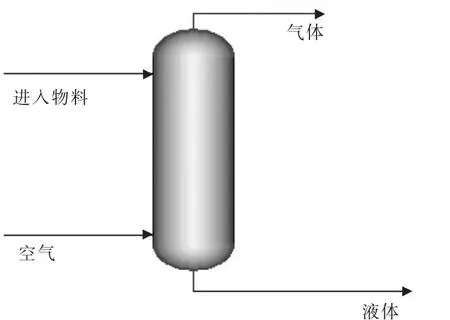

模拟流程模拟气液解析,解析塔为主要模块,模拟初时条件根据进料条件、设计规定及设备的选型,选用ELECNRTL物性方法,对计算结果进行模拟验证,ASPEN物料模型图见图2。

图2 ASPEN物料模型图

鲍尔环散堆填料:塑料材质,直径Ø38×3 mm;物料质量流量:氯化氢1560.96 kg/h;水11 110.31 kg/h;游离氯125.23 kg/h;温度45℃;压力为常压0.1 MPa,塔高H=4.9 m,塔径D=1.46 m,空气流量G=1.46 m3/s,验证游离氯的脱除率能否达到95%。

3.2模拟结果

通过采用RadFrac模型模拟,计算所得物料衡算结果见表2。

表2 物料模拟结果

由表2可知,Cl2的脱除率已经超过99%,从而进一步确定工艺条件:塔高H=4.9m,塔径D=1.5m,空气流量G=1.46 m3/s,选用38 mm鲍尔环散堆填料,能够满足设计要求。

4 结论

本文针对氯化聚氯乙烯脱氯塔的设计,并通过ASPEN对结果进行模拟验证,在当前工艺条件下,塔高4.9 m,塔径1.5 m,空气流量G=1.46 m3/s,喷淋密度ρ=7.68 m3/m2·h,空塔气速=0.89 m/s,Cl2的脱除率已经超过99%,选用38 mm鲍尔环散堆填料下,能够满足设计要求。

参考文献:

[1]王小莲.氯化聚氯乙烯的特性、制备及应用.中国氯碱,2006(1):16-17.

[2]张家杰.氯化聚氯乙烯的生产及市场分析.化工技术经济,2004,22 (6):22-24.

[3]鲍洁,宋宏宇,袁向前,等.水相法制备氯化聚氯乙烯树脂工艺.上海化工,2007(5):27-30.

[4]Grohman,H. and Holloway,S. Successful extrusion of small diameter CPVC pipe. In:54th Annual Technical Conference,Indianapolis,Vol. 3. Society of Plastics Engineers,1996:3388-3392.

[5]Prashant Valluri,Omark Matar,Geoffrey Hewitt,et al. Thin Film Flow over Structured Packing at Moderate Reynolds]. Chemical Engineering Science,2005,60:1965-1975.

[6]G.Subramanian,G.Wozny. Analysis of Hydrodynamics of Fluid Flow on Corrugated Sheets of Packing . International Journal of Chemical Engineering,2012:1-13.

[7]Heggemann M,Hirschberg S,Spiegel L,et al. CFD simulation and experimental validation of fluid flow in liquid distributors. Chemical Engineering Research and Design. 2007,85(1):59-64.

[8]陈敏恒,丛德滋,等.化工原理.北京:化学工业出版社,1998.

[9]孙兰义.化工流程模拟实训-Aspen Plus.北京:化学工业出版社,2012.

[10]Aspen Plus version 7.1,Help.User Guide,Volumel,Chapter7.

[11]杨友麒,项曙光,等.化工过程模拟与优化.北京:化学工业出版社,2006:255-256.

Design for CPVC mother liquor de-chlorination column

CUI Wei

(Shanghai Chlor-Alkali Chemical Co.,Ltd Shanghai 200241)

Abstract:Unit equipment calculation and process simulation method were employed for the design of a CPVC mother liquor de-chlorination column. The results indicated that,under the existing conditions,the optimal device dimensions and operating conditions are as follows:column height:4.9 m,column diameter:1.5 m,air flow rate:G=1.46 m3/s. Cl2prolapse rate under the above conditions was calculated by using Aspen software.

Key words:CPVC;de-chlorination column;design;ASPEN

中图分类号:TQ053.5

文献标识码:B

文章编号:1009-1785(2016)03-0036-03

收稿日期:2016-02-24