新型湿法乙炔与干法乙炔工艺装置的比较

张 宇,慕 毅(陕西北元化工集团有限责任公司,陕西榆林719319)

新型湿法乙炔与干法乙炔工艺装置的比较

张宇,慕毅

(陕西北元化工集团有限责任公司,陕西榆林719319)

摘要:通过新型湿法乙炔与干法乙炔两种工艺的各种参数对比,阐述了两种工艺分别存在的优、缺点,对电石法聚氯乙烯生产企业具有指导意义。

关键词:新型湿法乙炔;干法乙炔;工艺、装置

“干法乙炔发生工艺”与“新型湿法乙炔发生工艺”是电石水解乙炔发生工艺近年来技术进步所取得的可喜成果。作为2种不同的乙炔发生工艺路线,安全性、能耗及对环境的影响不尽相同,各有优缺点,行业内的争论也较激烈,目前,二者仍在不断的改进和完善中。下文尝试对2种工艺装置进行较全面的比较。

1 新型湿法乙炔与干法乙炔比较

1.1物耗及能耗分析

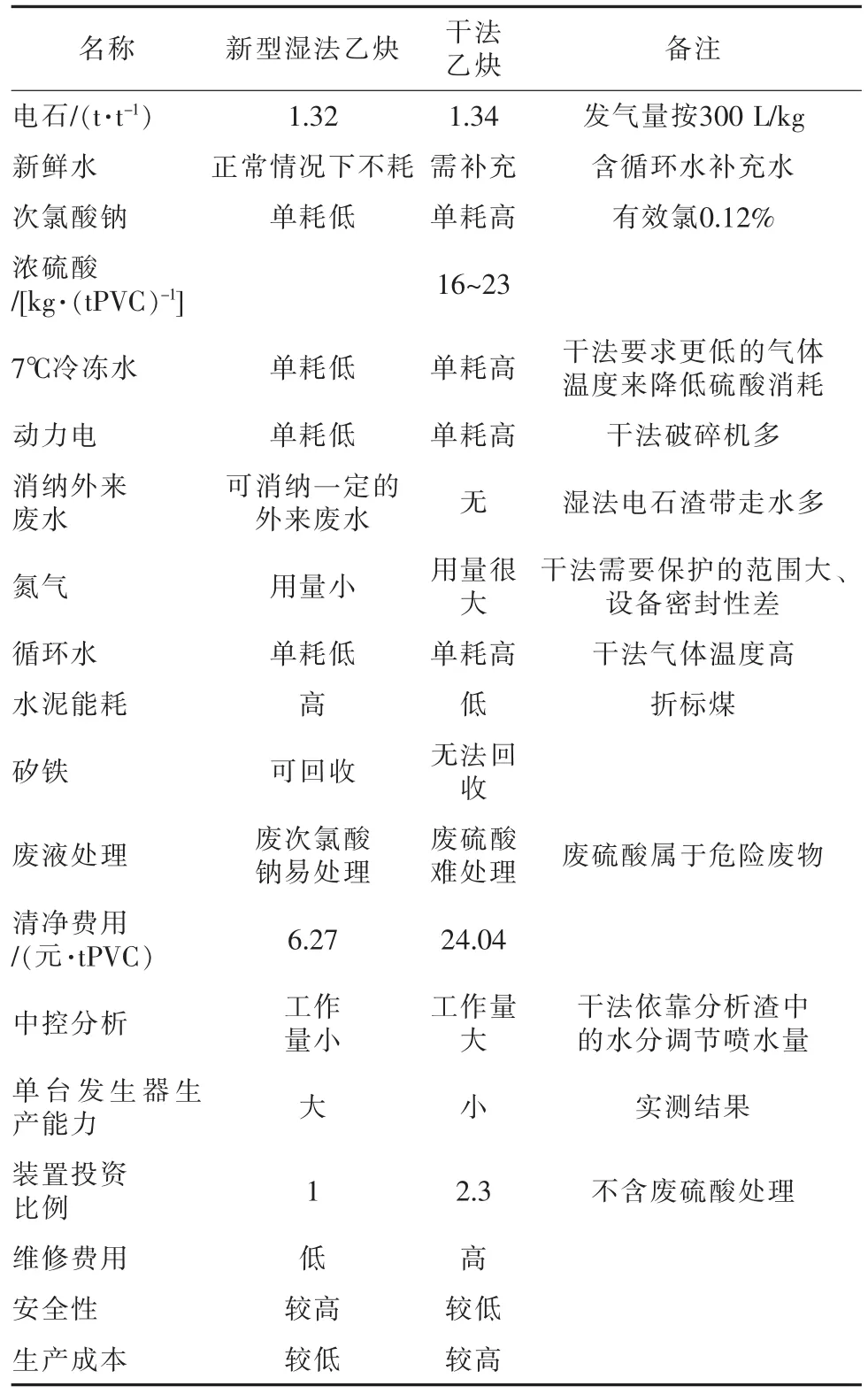

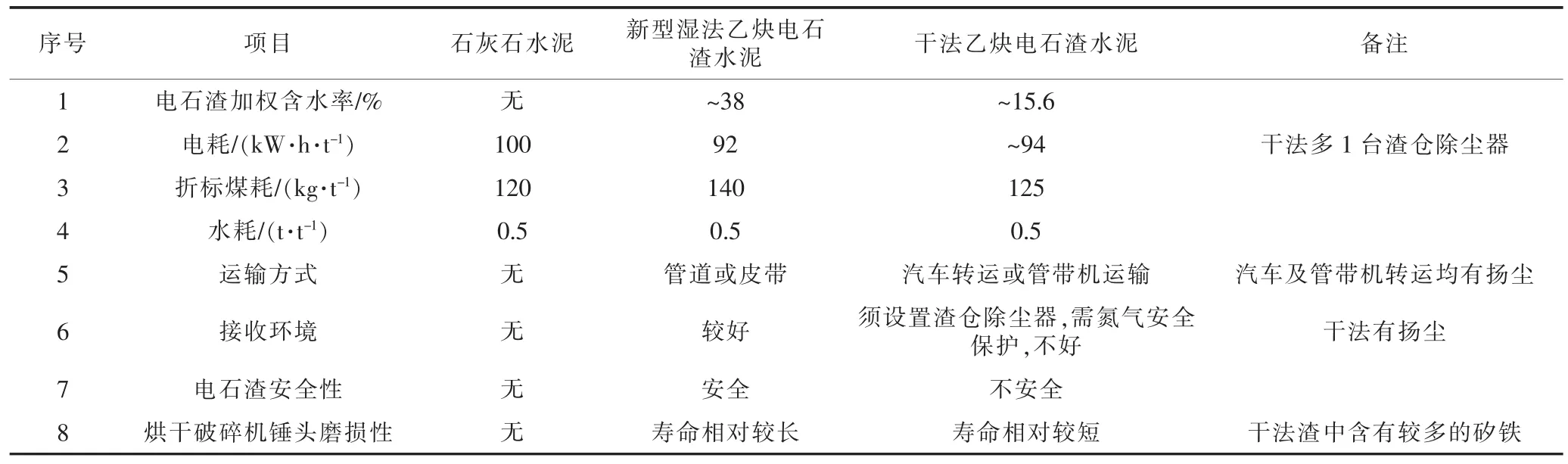

根据新型湿法乙炔与干法乙炔的近期数据,比较二者全流程的物耗及能耗概况见表1。

1.2乙炔流失比较

虽然干法乙炔比新型湿法乙炔少了排渣和溢流中溶解的乙炔的工艺流失,但排出的“干渣”中吸附有乙炔并在颗粒堆积空隙间夹带排出乙炔(因此需要全过程密闭,并用氮气微正压保护),比新型湿法乙炔的工艺流失多,即:多了超细破碎时的风化损失、浓硫酸清净时部分乙炔炭化及溶解/夹带损失;为了降低浓硫酸消耗而尽量降低乙炔气的温度,致使排除较多的低温加压饱和的冷凝水而损失较多的乙炔;发生器加水时调节控制不及时在排渣中偶有未反应完全的生电石粒而造成的损失(北方数个企业都曾经因为该原因造成水泥装置的电石渣料仓发生爆炸伤人事故)等。

表1 物耗及能耗比较表

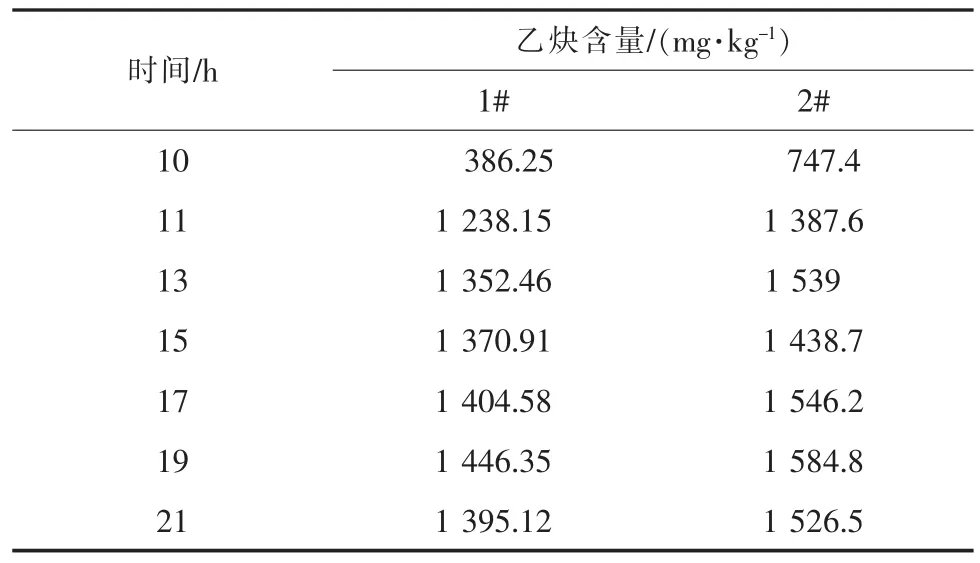

表2 湿法乙炔电石渣分析数据

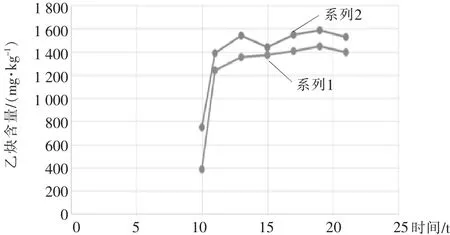

电石渣中到底带走了多少乙炔,已有的资料中只有清水中的乙炔溶解度,个别文献中提到了电石渣中吸附的乙炔量为总流失量的80%左右,为了较确切的掌握电石渣中吸附的乙炔数据,研发设计了一种新的样品处理及分析方法,其分析结果如下。电石渣中溶解及吸附乙炔分析数据图表,其中,湿法乙炔电石渣分析数据表和图分别见表2和图1;干法乙炔电石渣分析数据表和图分别见表3和图2。

1.3乙炔吸附量比较(见表4)

从表中数据可以看出,干法乙炔渣中吸附的乙炔在较长的时间后还有较大量的释放。

图1 湿法乙炔电石渣含量

表2 干法乙炔电石渣分析数据

图2 干法乙炔电石渣含量

表4 乙炔吸附量分析

1.4检维修比较

新型湿法乙炔流程较短、动设备较少,尤其电石破碎机少,因而动设备故障率低,维修也较为简单;发生器停加水后电石的水解反应不能即刻停止,需要约一两个小时方能反应完,但是置换较容易且用时较短:先排空发生器内的渣浆,然后加满水并进行氮气置换合格后就可进行检修(若需进入到发生器内检修,还需进行空气置换),一般全过程可在8 h内完成。

干法乙炔流程较长、动设备较多,尤其电石破碎机多、输送皮带多、出渣拉链机多、提升机多,因而动设备故障率高,维修工作量大;发生器停加水后电石的水解反应即刻停止,紧急停车便捷。但是置换较困难且用时很长,一般需要用1周的时间来置换。

1.5对后工序的影响比较

氯乙烯合成工序:次氯酸钠清静法乙炔含水较多,一般采用混合脱水工艺,但操作中波动较大,混合气体的含水指标不稳定,含水超标时催化剂易板结。若用浓硫酸清净时含水很低,与经冷冻脱水的氯化氢混合后含水指标稳定,对催化剂的疏松状态的保持有利。

有企业认为,干法乙炔中的乙烯基乙炔对氯乙烯合成催化剂是有害的,必须用浓硫酸清净来清除,但是没有具体的实验数据来支撑这一怀疑。

从生产实践来看,干法乙炔即使用浓硫酸清净,氯乙烯合成工序的含汞废水处理装置的排水很难达到国家排放标准(湿法乙炔装置一般都能达标),其原因至今还未研究清楚。

1.6新型干法水泥能耗比较

由于与聚氯乙烯电石渣配套的综合利用的新型干法水泥规模一般都不太大,规模大致在1 800~3 000/d熟料范围内,若利用水泥窑余热建设低温余热发电则经济性较差,因此都用水泥窑的余热来进行电石渣干燥。以2 000/d熟料装置为例进行比较见表5。

干法乙炔电石渣含水率计算:干渣约占80%、含水率10%;湿渣约占20%、含水率38%,加权平均为15.6%。新型全自动立式板框压滤机可将湿渣滤饼的含水率降至约30%,水泥煤耗可进一步降低。

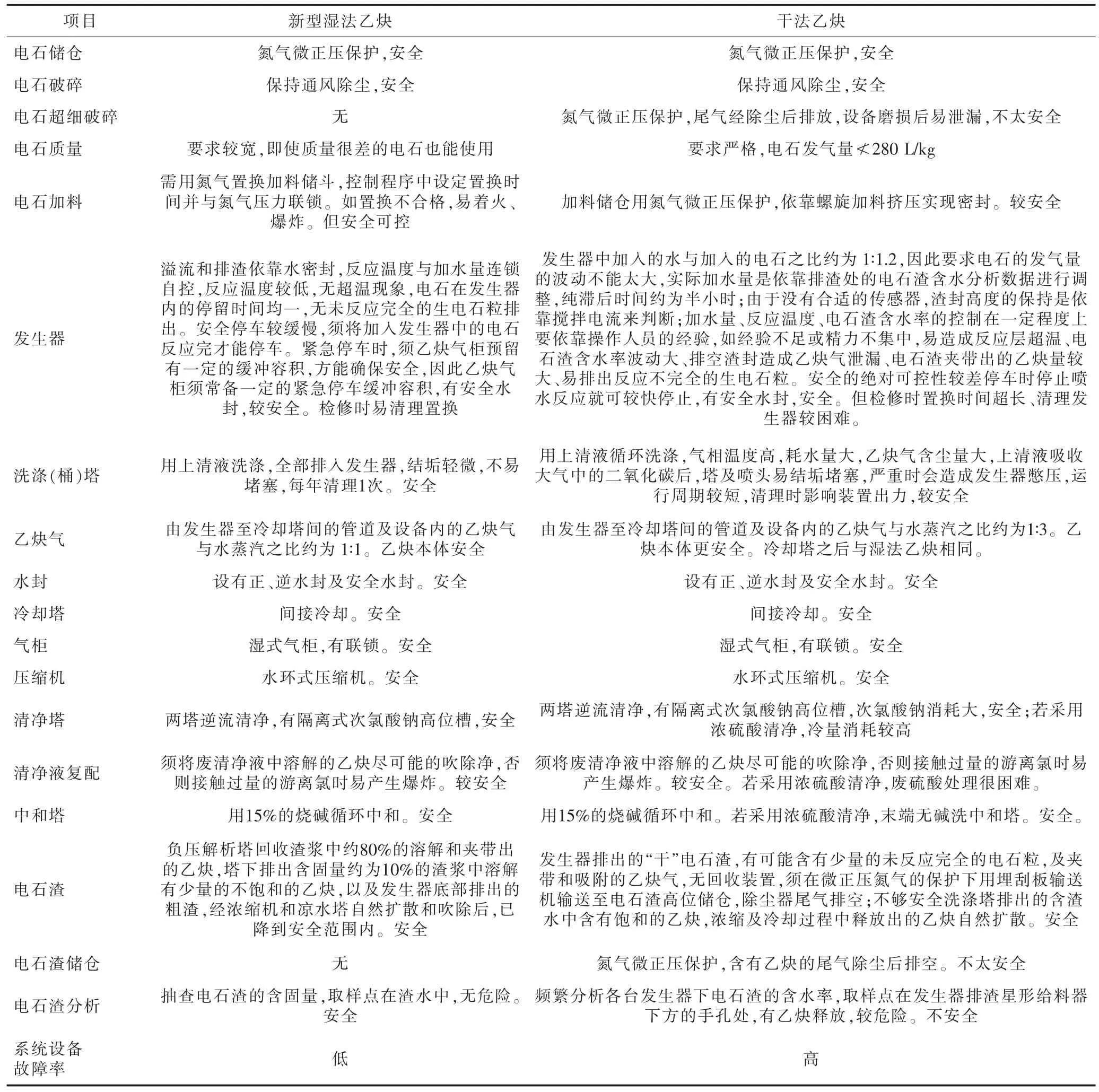

1.7安全性分析(见表6)

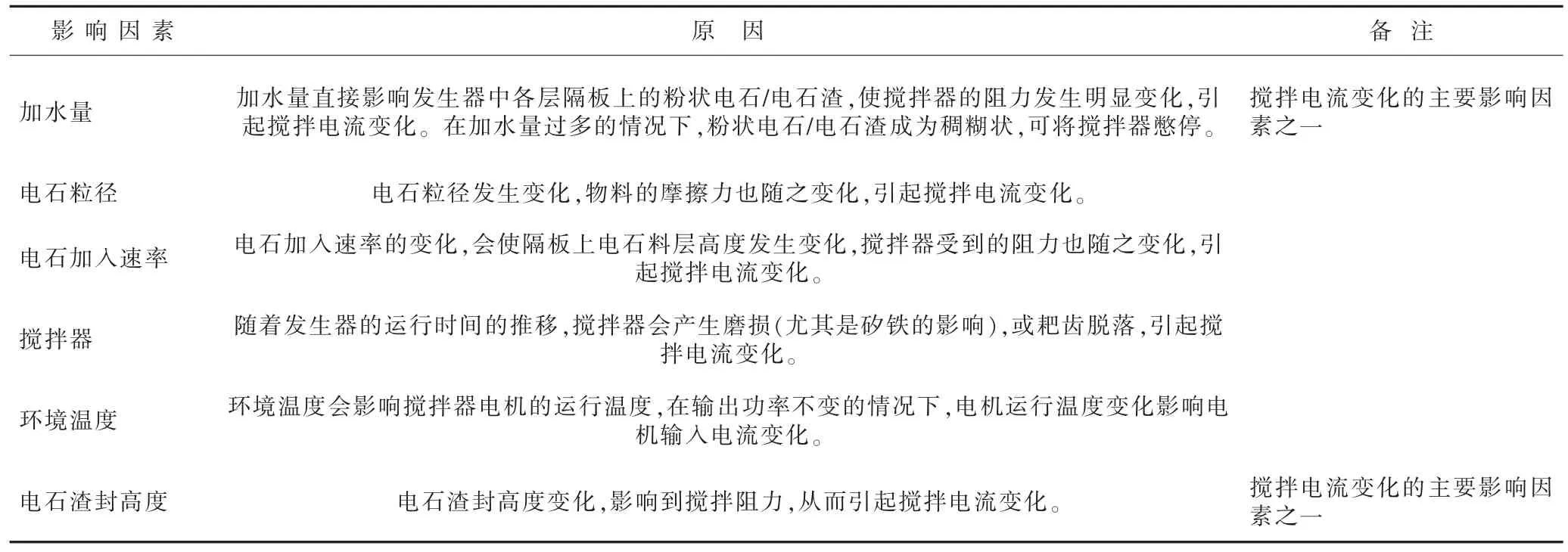

由上表可以看出,新型湿法乙炔无不安全工艺点。干法乙炔装置有五处不太安全以上的工艺安全隐患,其中有一处不安全工艺点,其综合安全性较湿法乙炔装置差。在现阶段干法乙炔的安全性还有待改进。干法乙炔发生器搅拌电流(输出功率)影响因素见表7。

由表7可以看出,电石渣封高度只是影响搅拌电流变化的众多因素中的一个,并未构成单一线性关系,因而用搅拌电流调控渣封高度的做法是不够科学的,也是不可靠的,实际生产中需要依赖操作人员的经验来模糊操作。

1.8乙炔气体质量

新型湿法乙炔:采用传统的次氯酸钠清净+烧碱中和工艺就可以可靠的保证氯乙烯合成对乙炔气的质量要求。迄今为止对采用废次氯酸钠复配工艺生产的乙炔气体还未发现任何不利的影响。

干法乙炔:由于干法乙炔的反应温度较高(有人测得反应层中的反应温度高达到130℃以上),副反应较多,杂质品种多,有些杂质是湿法乙炔的10倍(如乙烯基乙炔),干法发生器中又无过量的水溶解带走大量的杂质,大量的杂质进入气相,传统的次氯酸钠清净法无法除去其中的某些杂质(如乙烯基乙炔)。这些杂质对后续的氯乙烯生产和维尼纶生产都带来不利的影响,如氯乙烯合成催化剂有可能慢性中毒、寿命降低,增加了含汞催化剂的消耗;维尼纶难以拉成丝等。如要清除这些杂质,须采用浓硫酸清净法,但带来的是部分乙炔碳化、排出难以处理的黑色废酸、碳化物堵塞管道、废酸处理困难、生产成本增加等弊端,且在浓硫酸清净的同时将乙炔干燥,而干乙炔自身很危险,在大型管道中加压输送干乙炔是违反国家有关安全规定的。

表5 新型干法水泥能耗等比较表

表6 新型湿法乙炔与干法乙炔安全性分析比较表

表7 干法乙炔发生器搅拌电流(输出功率)影响因素表

1.9清洁生产

在乙炔生产中被清洁生产所关注的主要是各类废水、有组织排放及无组织排放的含尘、含乙炔气体。现将乙炔生产装置流程中(以1台发生器为例)的各排放口列表见表8。

由上表可知,最新的2种乙炔生产工艺均已基本解决了废水排放问题,干法乙炔比新型湿法乙炔的含尘废气多了1处有组织排放口、3处无组织排放口。再由于电石超细破碎及“干”电石渣输送至渣仓的密封很难达到容器级密封;且对于输送系统而言,超细破碎的电石细粒及“干”渣中含有的矽铁,对设备及管道磨损严重,故障检修多,因而时有泄漏。环境中二次扬尘较为严重;若采用浓硫酸清净,则干法乙炔的废弃物排放总量大于新型湿法乙炔。

1.10投资比较(见表9)

表8 乙炔生产气、水排放口一览表

2 结束语

通过对新型湿法乙炔和干法乙炔全生产全过程(包括电石渣新型干法水泥)的比较,可以比较客观地看到,改进型湿法乙炔采用废次氯酸钠复配技术(干法乙炔同样也可采用该技术,否则就要大量外排酸性废水),并回收复用了所有废水,已革除了传统湿法乙炔废水大量外排的弊端,还可消纳部分其他装置产生的废水;采用发生器溢流液负压解析回收技术,减少了乙炔的工艺流失,降低了电石消耗;若采用立式全自动板框压滤机,则可大幅度降低电石渣含水率,继而大幅度降低水泥生产的能耗。干法乙炔的环境负效益较高,处理困难,投入高,环境安全性较差,但是,用干法乙炔电石渣生产水泥的折标煤耗较低,这是干法乙炔较明显的优势。科学技术是需要不断进步的,希望行业内的同仁们不断努力与创新,不断提高2种乙炔生产工艺及装置的经济性和安全性,不断提高2种乙炔生产的环保水平,为电石法乙炔的生产和发展做出更大的贡献。

表9 乙炔发生系统主要设备投资比值比较表

Comparison of new wet acetylene and dry acetylene process

ZHANG Yu,MU Yi

(Shanxi Beiyuan Chemical Group Co.,Ltd.,Yulin 719319,China)

Abstract:Though parameter comparison of new wet acetylene and dry acetylene process,the advantages and disadvantages of the two processes were described.

Key words:new wet acetylene;dry acetylene;technology;device

中图分类号:TQ221.24+2

文献标识码:B

文章编号:1009-1785(2016)01-0011-05

收稿日期:2015-11-27