汽车刹车片用新型陶瓷基摩擦材料性能研究

段亚萍(咸阳非金属矿研究设计院有限公司,陕西 咸阳 712021)

汽车刹车片用新型陶瓷基摩擦材料性能研究

段亚萍

(咸阳非金属矿研究设计院有限公司,陕西 咸阳 712021)

【摘 要】钛酸钾晶须作为一种新型陶瓷基摩擦材料的增强体晶须,可通过特定的工艺制备新型陶瓷基汽车刹车片。研究了钛酸钾晶须对摩擦材料性能的影响。研究结果表明,随着钛酸钾晶须含量的增加,摩擦材料的密度、硬度以及抗拉强度都有所增加。当钛酸钾晶须加入量为10%时,其物理、力学性能最优;钛酸钾晶须的加入使得摩擦材料的摩擦系数较为稳定,磨损率远低于树脂基刹车片。

【关键词】刹车片;陶瓷基;钛酸钾晶须;摩擦材料

1 引言

随着科技的进步和汽车工业的发展,汽车制造开始向轻量化、高寿命的方向发展,同时对汽车制动系统以及汽车的速度提出了越来越高的要求。摩擦材料作为汽车制动器摩擦传动制动装置的关键材料,其性能的好坏直接关系到汽车的安全性、稳定性以及驾驶人员的安全、财产等重大问题。理想的摩擦材料应具有较好的稳定性、较高的摩擦系数、较小的磨损率、刹车噪音小、使用寿命长等优点。摩擦材料主要由基体材料、增强材料、摩擦改性剂以及填料组成,其中增强纤维作为摩擦材料的骨架材料,不但对摩擦片的强度起着至关重要的作用,同时也对摩擦片的性能有着重要的影响[1]。石棉作为增强材料,对摩擦材料的发展做出了巨大的贡献。但是,石棉具有致癌性,在石棉摩擦材料的生产和使用中易对人体及环境造成危害。为此,国内外学者对石棉替代材料进行了大量研究工作,并取得了很大进展。

钛基晶须具有优良的力学和物理性能。化学性能稳定,硬度低,耐腐蚀性、耐磨性、耐热性好[2],具有隧道效应的结构为其带来高模量和高强度,被联合国环境规划署列为石棉替代品之一[3]。因此,本文在树脂基的基础上加入钛基晶须作为增强材料制备陶瓷基汽车用摩擦材料。

2 试验方法

2.1 摩擦材料试样的制备

汽车用制动器衬片根据其功能主要由粘结剂、增强纤维以及填料组成。粘结剂的作用是将摩擦材料中的各种纤维组分、填料和辅料等全部均匀的粘结在一起,经加热、加压、固化成型,成为结构致密、有相当强度的摩擦材料整体。本试验选取腰果壳油改性酚醛树脂粘结剂,具有耐热性能良好、不同温度下摩擦系数稳定等优点,经过多次试验结果分析,以16%的体积分数为最优效果;增强纤维的作用是使摩擦材料具有一定的强度和韧性,增加抗冲击、耐剪切等作用。本试验选取钛酸钾晶须为增强纤维,其具有良好的摩擦性能,较高的热分解温度与较好的基体相溶性等优良的特征[4],本试验采用0%、5%、10%、15%、20%五种钛酸钾含量不同的配方,研究其对刹车片性能的影响。填料的作用是对摩擦材料的摩擦磨损性能进行多方面调节,使摩擦材料能够更好的满足各种工况条件下的制动和传动要求,本试验填料选取的材料包含氧化铝、氧化铁、碳酸钙等成分,其中氧化铝、氧化铁可以明显的提高摩擦材料的抗热衰退性,碳酸钙不但可以明显的降低摩擦材料的噪音,而且具有耐高温的特性[5]。

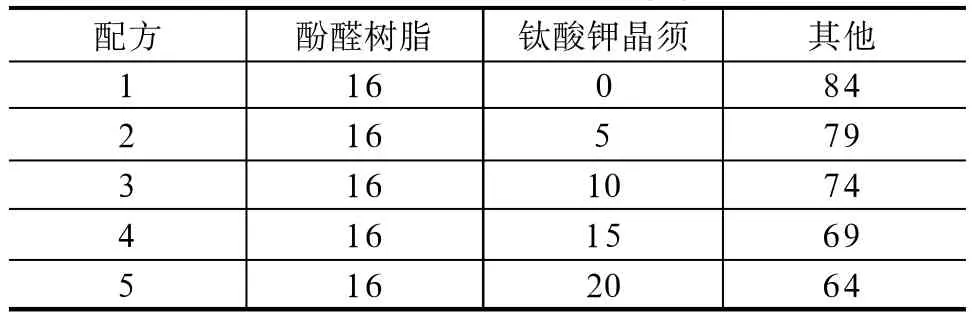

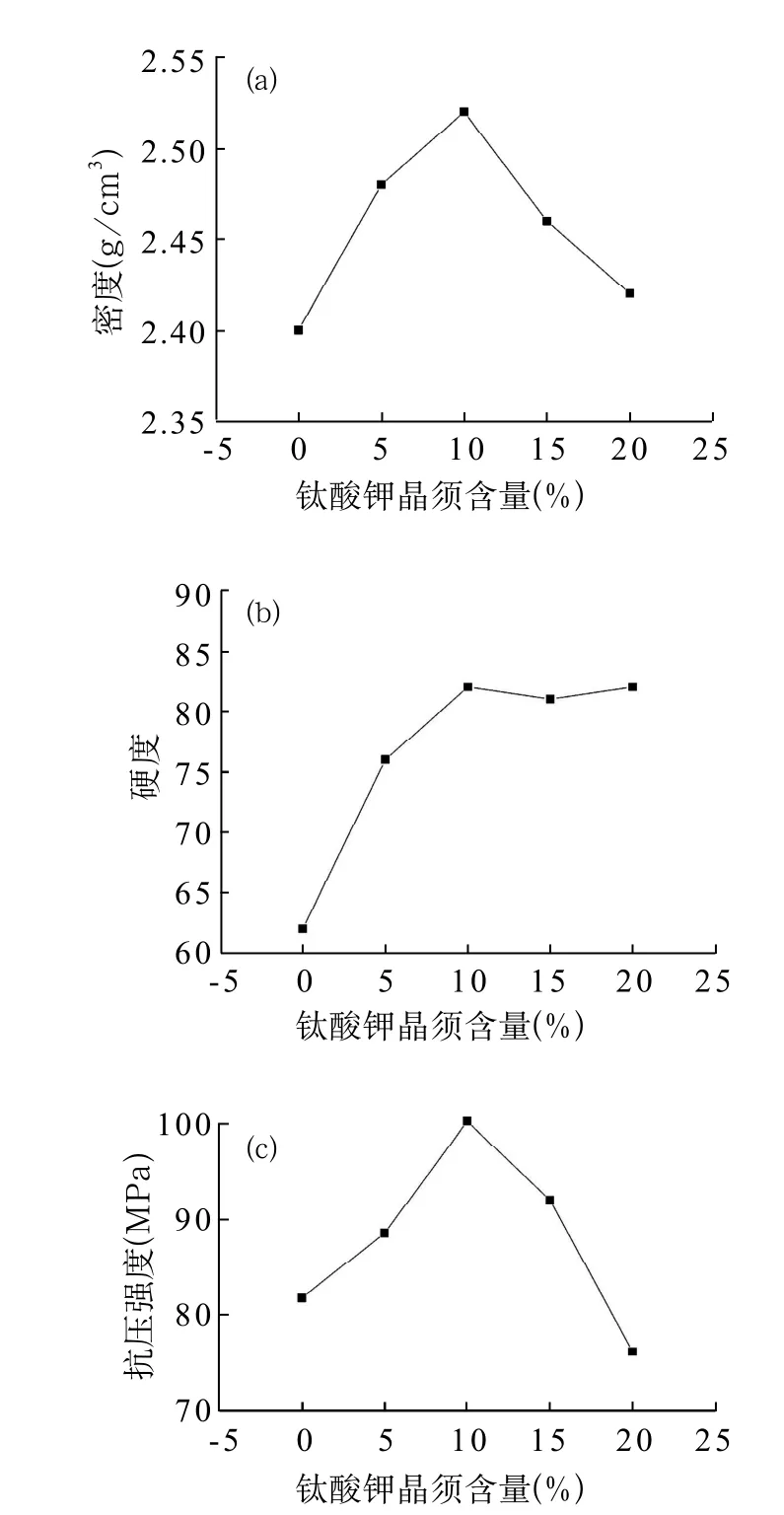

本试验采用干法工艺,将原材料混合搅拌,在160℃热压之后进行热处理,经磨削之后制得样品,刹车片配方组成见表1,物理力学性能见右图(a~c)。

表1 刹车片配方组成(%)

2.2 性能测试

本试验采用Archimedes法在密度天平仪上测试试样的密度;根据GB/T5766-2007[6]采用洛氏硬度计测定材料的硬度;根据GB/T10424-2002[7]采用WDW-50型电子万能材料试验机进行抗压强度试验;根据GB/T5763-2008[8]在XD-MSM型定速试验机上进行摩擦磨损性能测试。

3 试验结果与分析

3.1 新型陶瓷基刹车片的物理和力学性能

从表1可知,新型的陶瓷配方中加入了钛酸钾晶须,从右图可以看出,钛酸钾晶须使得材料的力学性能有很大的变化。材料抗压强度、硬度、密度随着钛酸钾晶须含量的增加呈现出先增大后减小的趋势。由于钛酸钾晶须的密度比氧化铝的密度小,所以在钛酸钾晶须加入量较小时,材料的密度随着钛酸钾的加入量增大而增大,当钛酸钾加入量>10%时,材料密度将减小。当钛酸钾晶须加入量<10%时,钛酸钾晶须颗粒弥散在陶瓷基复合材料中,弥散的晶须可以防止因弹性模量、膨胀系数不同导致试样在冷却过程中产生的微小裂纹,对摩擦材料起到弥散强化的作用,所以材料的硬度、冲击强度有所提高;当钛酸钾加入量>10%时,由于钛酸钾晶须含量的增加,晶须与填料之间形成的微裂纹增加,而逐渐增加的微裂纹之间发生了裂纹连通,导致材料的力学性能和韧性有所降低,此外由于钛酸钾晶须加入过多,容易导致颗粒团簇[9],不能均匀的弥散在摩擦材料中,从而导致应力集中,也会使材料的力学性能有所下降。

刹车片物理和力学性能

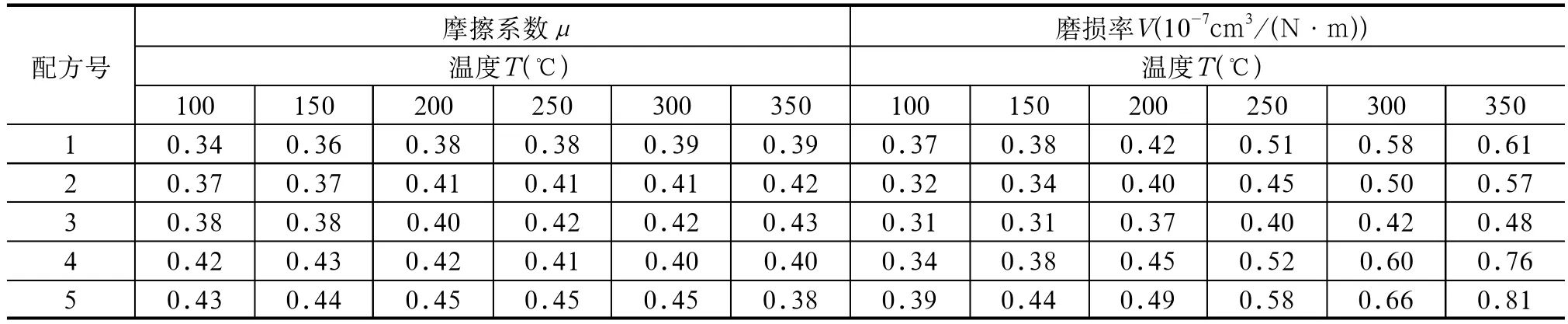

表2 不同配方刹车片摩擦性能

3.2 新型陶瓷基刹车片摩擦磨损性能研究

钛酸钾晶须对刹车片摩擦磨损性能的影响十分复杂。对不同配方的刹车片进行摩擦磨损性能研究,结果见表2。从表2中可以看出,随着钛酸钾晶须含量的

增加,摩擦系数会有相应的增加,总体较为平稳。当晶须含量较小(<10%)时,对摩擦性能影响不是非常明显;当晶须含量较多(>10%)时,容易在刹车片中形成团簇现象,由于样品中成分不均匀,晶体粒径大小存在较大的差异,内部组织会产生一定的孔隙,在摩擦磨损试验中会有较大的颗粒剥落,因此会产生较多微小的摩孔,孔周围也会受到较为严重的磨损,从而使整个刹车片的磨损率加大,耐磨性较差。当钛酸钾含量适中(10%)时,摩擦材料组成成分均匀,很少存在大粒径的晶体,晶体之间结合较好,摩孔较少,材料的磨损率较小。

4 结论

(1)钛酸钾晶须对于摩擦材料的力学性能有一定程度的影响,在树脂基刹车片中加入适量钛酸钾晶须后,摩擦材料的密度、硬度、抗压强度等力学性能有一定程度的提高。

(2)适量的钛酸钾晶须的加入使得摩擦材料的摩擦系数有所提高,磨损率有所降低,提高了摩擦材料的耐磨性。

(3)本试验证明,在所选的陶瓷基刹车片中加入10%的钛酸钾晶须材料的力学性能、摩擦性能为最优。

【参考文献】

[1]盛钢,马保吉.制动摩擦材料研究的现状与发展[J].西安工业学院学报,2000(20):127-133.

[2]WANG J G, ZHANG Y J, ZHANG L, et al.Review of oxide fiber/oxide ceramic composite[J].Cerami-cs, 2006(4): 6-10.

[3]白克江,王伟平.六钛酸钾在摩擦材料中的应用[J].天津汽车,2008(8):58--61.

[4]齐士成,江盛玲,元荣平,等.原材料对制动摩擦材料磨损性能的影响[J].润滑与密封,2012,37(5):23.

[5]杨晓燕.高型高性能摩擦材料的研究[D].武汉:武汉理工大学,2005.

[6]中国建筑材料工业协会.GB/T5766-2007 摩擦材料洛氏硬度试验方法[S].北京:中国标准出版社,2008.

[7]中国机械工业联合会.GB/T10424-2002 烧结金属摩擦材料抗压强度的测定[S].北京:中国标准出版社,2002.

[8]中国建筑材料联合会.GB5763-2008 汽车用制动器衬片[S].北京:中国标准出版社,2008.

[9]刘震云,黄伯云,苏堤,等.增强纤维含量对汽车摩擦材料性能的影响[J].摩擦学学报,1999,19(4):322-326.

Study on Friction Properties of A New Ceramic-based for Auto Motive Braking Pads

DUAN Ya-ping

(Xianyang Research & Design Institute of Non-metallic Minerals Co., Ltd., Xianyang 712021, China)

Abstract:A new ceramin-based for auto motive braking pads has been made by a specific process, in which potassium Titanate wiskers was the reinforce material.In this paper, the influences of potassium on friction material were studied.The results showed that the density, hardness and compressive strength increased with the increasing the content of potassium Titanate wiskers.The brake pad exhibited good physical and mechanical properties when the content of potassium Titanate wiskers about 10%.The stability of friction coefficient and low wear rate were obviously better than resin based friction material.

Key words:brake pad; ceramic-based; potassium Titanate wiskers; friction material

【中图分类号】U465.6;TH117

【文献标识码】A

【文章编号】1007-9386(2016)02-0024-02

【收稿日期】2016-01-05