钛合金紧固件的氢脆简析

孙小炎温楠

(航天标准化与产品保证研究院,北京,100071)

钛合金具有密度小(4.8g/cm3左右)、强度高(1100MPa以上)、耐蚀性好、热导率小、无磁等特性,在航空航天器上得到广泛应用,也是制造航空航天紧固件的重要材料,常常用来制造螺栓、螺钉、螺母、铆钉和垫圈等。但由于钛合金对氢比较敏感,而我们的工程师对钛合金发生氢脆的机理与特点又不十分清楚,往往用合金钢紧固件的氢脆概念来解释钛合金紧固件的氢脆,给钛合金紧固件的失效分析造成一定的困惑。本文就钛合金紧固件氢脆的机理与特点、试验方法以及预防钛合金紧固件发生氢脆的技术途径等进行研究和探讨,供读者参考。

钛合金紧固件的氢脆简析

孙小炎温楠

(航天标准化与产品保证研究院,北京,100071)

文摘:针对钛合金螺栓材料变脆问题,分析钛合金紧固件氢脆的机理、主要特点以及与合金钢紧固件氢脆的区别,结合钛合金螺栓氢含量的检测方法,提出预防钛合金紧固件氢脆的技术途径。

关键词:紧固件氢脆;钛合金氢脆;钛合金紧固件。

钛合金具有密度小(4.8g/cm3左右)、强度高(1100MPa以上)、耐蚀性好、热导率小、无磁等特性,在航空航天器上得到广泛应用,也是制造航空航天紧固件的重要材料,常常用来制造螺栓、螺钉、螺母、铆钉和垫圈等。但由于钛合金对氢比较敏感,而我们的工程师对钛合金发生氢脆的机理与特点又不十分清楚,往往用合金钢紧固件的氢脆概念来解释钛合金紧固件的氢脆,给钛合金紧固件的失效分析造成一定的困惑。本文就钛合金紧固件氢脆的机理与特点、试验方法以及预防钛合金紧固件发生氢脆的技术途径等进行研究和探讨,供读者参考。

1 钛合金氢脆的机理与特点

氢渗入金属材料后,会导致金属损伤,使金属零件在低于材料屈服极限的应力作用下发生脆性断裂失效,这种现象就称为“氢脆”。金属氢脆表现形式主要有两大类:一类是延迟断裂;另一类是材料性能变坏、变脆。合金钢氢脆的主要表现形式是前者,而钛合金氢脆的主要表现形式是后者。

1.1合金钢氢脆机理

我们知道,合金钢发生延迟断裂的基本条件是所谓的“氢脆断裂三要素”:对氢脆敏感的材料(如高强度的淬火马氏体)、材料中的氢含量和零件承受静拉应力,这三个条件缺一不可。合金钢发生氢脆断裂的机理是:当一定量的氢渗入合金钢材料后,以游离态氢原子、氢离子等形态在材料中游离,从低应力区向高应力区聚集,向材料中的气孔、夹杂、微裂纹等缺陷处聚集,互相结合形成氢分子,从而使氢的压力增大。当压力达到一定程度后,材料的微裂纹就会扩大、延伸,以释放压力,而氢分子则以氢气的形式逸出材料。在拉应力作用下,游离氢继续向新扩展的微裂纹聚集、增压,使其继续扩展,最后演变成更大的裂纹。反复聚集,裂纹反复扩展、增大、延伸,最终导致材料断裂。整个过程需要一定的时间,这就形成了所谓的“延迟断裂”。

1.2钛及钛合金的氢脆机理

钛及钛合金极易吸氢而引起氢脆。从上世纪20年代起,氢就一直被视为钛合金的公害。最新研究表明,数十个ppm(1ppm=10-6)的氢就可以造成钛合金机械性能的严重损伤,断裂韧性急剧下降。例如,当Ti-6Al-4V氢含量由10ppm增加到50ppm时,断裂韧度Klc将下降25%~50%,而其抗拉强度基本不变。

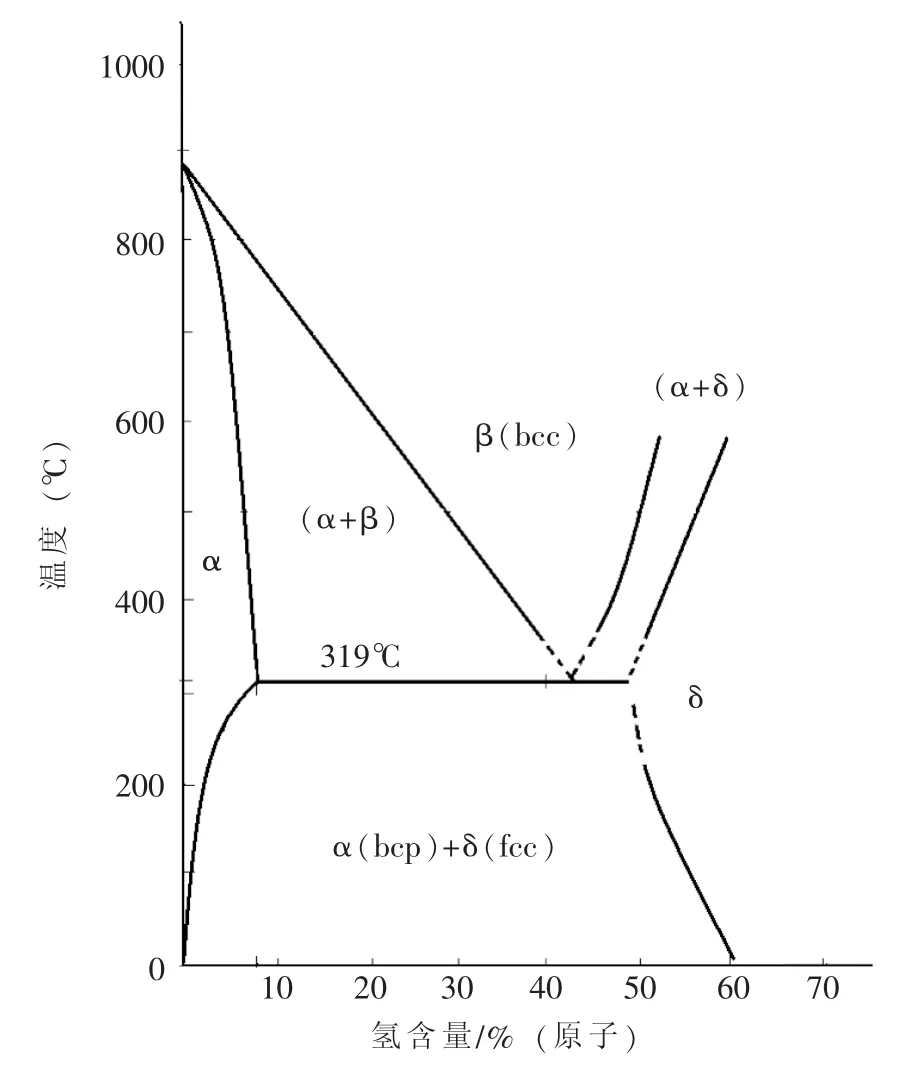

钛合金的氢脆的机理与特点不同于合金钢。钛合金中的氢不能以分子形态渗入钛基体,而是与钛合金表面接触后,首先发生表面物理吸附和化学吸附(活性吸附),氢分子离解出氢原子。氢原子便以极快的速度向钛合金基体内部扩散。相比之下,氢在α合金中的扩散速度明显小于在β合金中的扩散速度。在共析温度(319℃)下,α钛的最大氢溶解度约为7.9%(原子),(α+β)钛的最大氢溶解度在8%到40%(原子)之间,β钛的最大氢溶解度在40%(原子)以上。当吸氢量超过其相应的最大溶解度时,扩散到钛中的氢原子就会以固溶状态或氢化物形式存在,如图1所示(其中δ为一种金相组织)。

图1 Ti-H相图

氢原子在钛合金中扩散后的分布并不是均匀的,而是有一定的“偏聚”。与合金钢类似,材料的缺陷(如位错、晶界、沉淀相或夹杂物与基体相界面、气孔、微裂纹等)是氢喜欢聚集的地方,往往也是氢脆的断裂源。

1.3钛合金的两类氢脆特点

a)第一类氢脆的典型形式就是氢化物氢脆。含氢的α钛发生冷却或者含氢的β钛共析分解时,都会析出新的化合物氢化钛(TiH)。氢化钛是一种稳定的脆性物质,它与基体晶粒之间的结合力相对较弱,二者的弹性、塑性差异较大,受到应力后的应变不协调,基体晶粒与氢化钛晶粒之间的界面就会产生微裂纹,这种裂纹一般沿晶间迅速扩展、扩大,最终导致材料断裂。正是由于氢化钛(TiH)的存在,就使得钛合金的抗拉强度降低、脆性大为增加,而韧性和抗疲劳性能大幅降低。这类氢脆具有以下特点:

·氢化物氢脆是一种不可逆的氢脆,氢渗入钛合金一旦形成稳定的脆性氢化钛,就不可能用一般烘箱除氢的办法将其排除;

·材料缺陷对氢脆非常敏感,而且这种敏感性随着温度的降低而迅速提高;

·金相组织对氢脆影响显著。氢在α钛中的最大溶解度虽然较低,但即使氢含量不高也会使α钛的冲击韧性明显下降。而对于最大溶解度较高的β钛或(α+β)钛合金来说,氢脆敏感性就相对好一些;

·钛合金零件在高速变形时才会出现氢脆断裂,在低速变形或者承受静载荷的情况下,并不显示氢脆现象,所以这种氢脆又叫做“冲击氢脆”;

·氢化物的形态与分布对氢脆敏感性有较大影响,片状氢化物会提高氢脆敏感性,块状氢化物对氢脆敏感性较小。

b)第二类氢脆与变形速度有关,氢脆敏感性随变形速度的增加而下降。氢脆的裂纹源是在应力和氢的相互作用下逐步形成的,其中有些是可逆的,有些是不可逆的。可逆性氢脆存在于(α+β)钛合金中,是一种复杂的氢脆现象。当(α+β)钛合金的溶氢量未超过极限溶解度时,氢处于固溶状态,在此状态下材料进行低速变形,而后卸载、静止,再进行高速拉伸,材料的塑性可以得以恢复。但是对材料再进行连续缓慢加载,或者持续施加静载荷,延续一段时间后,材料就会发生突然断裂(亦即“延迟断裂”)。如果对断裂重新进行常规的性能试验,会发现材料仍具有正常的塑性和瞬时强度,这种现象在钛合金紧固件中很少见。

1.4钛合金紧固件氢的来源

a)钛合金在冶炼过程中,海绵钛中的氢、含氢化合物以及冶炼、浇铸等过程都会带入氢或氢气氛,这是氢进入钛合金的主要渠道。

b)钛合金紧固件在机械加工过程中接触到含氢介质,包括水气、脱模润滑剂、冷却液等,都会使氢附到零件表面,进而渗入材料内部。

c)钛合金紧固件在热处理过程中接触了含氢或含水的气氛或淬火介质。

d)钛合金紧固件在除油、酸洗、阳极氧化加工等过程中接触了含氢介质,其中酸洗对于氢脆敏感的高强度钛合金来说,吸氢效果更为显著。

一般将以上除a)项之外的其余3项统称为“氢污染”。

2 钛合金紧固件氢脆的检测

从上述钛合金氢脆机理的简要分析可知,钛合金的氢脆主要取决于它吸氢的多少,或者说他的氢含量。因此,检测钛合金的氢含量就是判定钛合金紧固件是否会发生氢脆的主要方法。

2.1关于氢含量指标

国内外的钛合金螺栓标准都要求对每批螺栓进行氢含量检测。美国军用标准(NAS 621)和国际航空航天螺栓标准都规定了钛合金(Ti-6Al -4V)螺栓的氢含量不超过0.0125%(即125ppm)。我国的航天行业标准基于国内当时的材料生产水平和螺栓的加工能力,规定了β钛合金(TB3)螺栓的氢含量不超过0.015% (150ppm)。自标准实施以来,尚未发现过氢含量在125ppm与150ppm范围内发生螺栓氢脆断裂的现象,这可能是由于β钛合金对氢脆的敏感性低于(α+β)钛合金所致。当然,随着原材料和紧固件制造水平的提高,氢含量能够得到有效的控制,在2011年钛合金螺栓标准修订时,将氢含量标准提升到125ppm,确保了各类钛合金螺栓的氢脆安全性。

至于螺母、垫圈、环槽铆钉(钉杆)等产品,只要在安装时不发生大变形,其氢含量指标可参考螺栓标准,取小于或等于125ppm即可;而对于安装时需要大变形的普通铆钉、螺纹空心铆钉等产品,则可参照ISO 12290∶2000《航空航天钛及钛合金实心铆钉采购规范》的规定,取小于或等于85ppm。

2.2氢含量的检测方法与样本大小

钛合金氢含量的检测方法很多,但目前只能按照相应紧固件产品标准规定的方法,采用真空熔化法或者真空提取法。具体操作是在规定的特定部位取样,碾碎成粉末后,放入密闭的坩埚容器中高温加热到2000℃左右,使材料中的氢全部析出,然后用标准物质比对确定氢含量。

为了保证所测氢含量的准确性,制备的试样一定要保持清洁,清除紧固件表面所有异物,包括润滑层。我们知道,润滑层中一般都含有高分子有机化合物(如环氧树脂、酚醛树脂等),而这些物质基本成分都是碳氢化合物。常温下这些碳氢化合物不会分解,而在2000℃的高温环境中,碳氢化合物就会分解而析出氢,这就大大增加氢的实测值,而这个实测值根本不能反映紧固件材料的实际氢含量。

钛合金紧固件氢含量的检测样本取一件即可。多年的经验表明,在同一检查批中,各个样件的检查结果误差大致在1ppm左右,非常一致。

3 预防钛合金紧固件氢脆断裂的技术措施

根据钛合金紧固件的氢脆机理,预防钛合金紧固件氢脆断裂的技术措施,应该是严格控制紧固件材料中的氢含量。具体从以下几个方面加以控制。

3.1严格控制原材料的氢含量

紧固件中的氢主要源于原材料的冶炼,因此必须严格控制原材料的氢含量。材料在入厂复验时,不能只进行机械性能检验,还必须进行氢含量的复验,以保证用于生产的钛合金材料氢含量符合相应材料标准的规定,生产出的紧固件才有可能符合产品的氢含量要求。

3.2控制紧固件制造过程中和使用状态下的氢污染

紧固件的制造加工往往需要拉拔、挤压、镦锻、螺纹成形等压力加工工艺,需要热处理、清洗、表面阳极氧化处理等热表加工。在这些加工过程中,零件半成品不可避免地会与润滑剂、脱模剂等酸类物质接触,造成零件表面氢污染,进而发生氢渗入。为了预防紧固件的氢脆,在这些过程中应采取有效措施,减轻氢污染。例如,尽量避免或减少金属材料与空气的直接接触,经过压力加工后的坯件应尽快清洗干净,清除紧固件表面污物时尽量不用酸洗工艺,尤其是不能采用浓酸洗。

合金钢紧固件一般都需要进行表面防护,如镀锌、镀镉等。钛合金具有很好的耐蚀性,不需要覆盖保护膜层。但为了避免钛合金紧固件在贮存、运输、工作环境下发生氢污染,一般都需要进行阳极氧化处理,即通过人工办法使零件表层形成一层氧化膜,使其与空气物理隔离。氧化膜层有蓝色、金黄色、灰褐色等多种。这些颜色的差别不是着色剂的作用,而是不同厚度的膜层对光的反射作用形成的。相比之下,厚度较厚的灰褐色膜层保护效果较好,当然需要特殊的设备(脉冲电源),目前国内这种工艺已经相当成熟。

3.3严格检测成品紧固件的氢含量

现有的标准规定,钛合金螺栓出厂前,必须进行氢含量检测,采购入厂时还应进行氢含量的复验,目的是确保螺栓氢含量符合标准规定,不发生氢脆,这对于强度较高(如经固溶失效的紧固件)的螺栓尤为重要。

而对于目前尚未有氢含量要求的钛合金螺母、垫圈、环槽铆钉、高锁螺母、普通铆钉等标准,也应进行氢含量检测,当初标准没有规定,并不表示没有氢脆问题。究其原因是多方面的,其中一个重要原因是当时对钛合金的氢脆机理没有清晰的认识。现在看来这是一个明显的质量隐患,借此机会呼吁标准主管机构尽快组织修订上述的钛合金紧固件标准,增加氢含量检查要求。在标准未修订并发布之前,为了保证产品质量,建议订货方在订货合同中提出检测氢含量的附加要求,并实施入厂复验。

钛合金紧固件的氢脆是一个复杂的物理、化学变化过程,至今仍有一些问题需要人们继续探讨研究。但只要了解了有关螺栓氢脆断裂的基本机理和规律,认真采取必要的防范措施,就一定能够有效地预防钛合金紧固件的氢脆,保证航天型号产品的安全。

参考文献

[1]周德惠,谭云.金属的环境氢脆及其试验方法.国防工业出版社,1998.

[2]陶春虎,刘庆瑔,曹春晓,张卫方.航空用钛合金的失效及其预防.国防工业出版社,2002-09.

作者简介:

孙小炎(1945年—),男,研究员,长期从事紧固件标准化及相关技术研究工作。