全自动TIG焊在俄罗斯亚马尔LNG项目工艺管道焊接中的应用

王志坚,杨红强,陈 元,王鹏权.中国石油集团海洋工程有限公司海工事业部,山东青岛66555.中国石油集团海洋工程有限公司,北京 0008

全自动TIG焊在俄罗斯亚马尔LNG项目工艺管道焊接中的应用

王志坚1,杨红强1,陈元2,王鹏权1

1.中国石油集团海洋工程有限公司海工事业部,山东青岛266555

2.中国石油集团海洋工程有限公司,北京100028

摘要:俄罗斯亚马尔LNG项目,具有代表性的工艺管道采用低温碳钢管道材料ASTM A333 Gr.6(设计温度为- 50℃)以及不锈钢材料ASTM A312/A358 TP304/304L(设计温度为- 196℃)。焊接技术规格书要求管道根焊必须采用氩弧焊(TIG)的焊接方法。项目采用在青岛预制、俄罗斯组装的建造模式,对精度要求高。简要介绍了项目背景和全自动TIG焊焊接方法的特点,分析了工艺管道材料的焊接性,详细论述了工艺管道焊接工艺评定,包括焊接方法设计、焊接工艺参数、焊后机械性能试验及结果分析、全自动TIG焊的优势分析等。试验表明,低温碳钢和不锈钢管道的根焊和热焊采用全自动TIG焊,焊缝性能满足LNG项目技术规格书和ASME B31.3的要求,焊接效率比常规手工TIG焊提高了2倍,提高了LNG项目工艺管道建造的质量和进度。

关键词:俄罗斯亚马尔;LNG项目;工艺管道;全自动TIG焊

俄罗斯亚马尔LNG项目属于俄罗斯北极圈亚马尔半岛上的南坦别伊天然气田(每年有9个月冰期,年最低温度- 52℃),项目工程量共168个模块,钢结构质量超过5万t,工艺管道长19万m。工艺管道直径0.5~72 in(1 in = 25.4 mm),焊接工作量(以焊接当量计)为23.7万个达因。项目主要工作是管廊结构和工艺管道的预制,预制长度为20~44 m,其中LNG管道(运行温度在- 169℃)需要做深冷保温。项目采用在青岛预制、俄罗斯组装的建造模式,对精度要求高。工艺管道分为低温碳钢和奥氏体不锈钢管道,具有代表性的低温碳钢管道材料为ASTM A333 Gr.6,设计温度为- 50℃,不锈钢材料为ASTM A312/A358 TP304/304L,设计温度为- 196℃。

项目的焊接技术规格书要求管道根焊必须采用氩弧焊(TIG)的焊接方法。传统LNG工艺管道的根焊和热焊通常采用手工TIG焊,焊接效率低,对焊工的操作技能要求高。为提高该项目工艺管道根焊和热焊的焊接质量和效率,将管道的建造分为车间预制和现场安装两部分,车间管道预制的根焊和热焊采用全自动TIG焊,现场焊接则采用手工TIG焊。

1 全自动TIG焊焊接方法

全自动TIG焊通过自动填充焊丝、自动摆动焊炬、自动旋转被焊接工件实现自动焊。从理论上讲,整个焊接过程无需人工进行干预,焊接效率和质量高。

全自动TIG焊焊接系统由焊接电源、TIG焊枪、悬臂式焊接机(包括十字滑块、焊枪夹持机构、摆动机构和控制箱)、送丝系统、冷却循环系统、卡盘式管道驱动机(或转胎)组成。

2 工艺管道材料焊接性分析

低温碳素钢ASTM A333 Gr.6和ASTM A350 LF2 CL1主要应用于- 50℃左右的低温环境下,其焊接的主要关注点是保证接头的低温韧性。该种材料具有含碳量较低、韧性和塑性较好的特点,但在焊接过程中,由于经历再热的过程,晶粒易长大,导致接头韧性和塑性降低。项目要求其焊接接头在- 50℃的低温时冲击值不小于27 J,因此必须合理地选择焊接方法、焊接材料和焊接工艺,严格控制焊接热输入量,以获得满足要求的低温钢焊接接头。

奥氏体不锈钢ASTM A312/A358 TP304/304L具有随着温度的下降其冲击韧度减少缓慢,且不存在脆性转变温度的特点,因此可用于温度低达- 196℃的深冷工况。但为了防止奥氏体不锈钢的热裂纹,往往在焊缝金属中添加一些铁素体形成元素,而铁素体的形成会降低低温冲击韧性,因此需要控制其铁素体含量不能超过7 FN。另外,当奥氏体不锈钢的焊接接头温度在600~800℃时,在近焊缝的热影响区中会析出少量的碳化物,从而降低焊缝的抗晶间腐蚀能力,因此需要严格控制不锈钢焊接接头的焊接热输入,减少焊接接头在600~800℃温度区间的停留时间[1]。

根据低温碳钢和奥氏体不锈钢的焊接特点,研究采用全自动TIG焊替代手工TIG焊是很有必要的,但必须保证焊接接头的热输入不会增加,以保证焊缝的低温冲击韧性,同时不能降低奥氏体不锈钢焊接接头的抗晶间腐蚀的能力。

3 焊接工艺评定

3.1焊接方法设计

全自动TIG焊目前只能用在生产线上,采用全自动TIG焊进行根焊和热焊,其填充和盖面可采用脉冲MIG焊、自动FCAW或SAW,可大幅提高工艺管道的焊接效率。全自动TIG焊的焊接电流较手工TIG大,每道焊缝金属厚度比手工焊道大1 mm左右,根焊和热焊焊接完成后可以直接进行埋弧焊(SAW)的焊接,手工TIG焊必须进行3道TIG焊接后才能进行SAW焊,因此采用全自动TIG焊具有较明显的焊接效率优势。

焊接设备的选择:全自动TIG焊选用MILLER XMT 450MPa进行根焊和热焊,配备2台送丝机可以完成MIG、FCAW和SAW的焊接,能在一台设备上完成一个焊接接头的焊接,焊接效率较采用手工TIG进行打底和热焊有较明显的提高,焊接热输入量也能得到有效控制,焊接接头的质量更有保证。

3.2焊接工艺评定母材

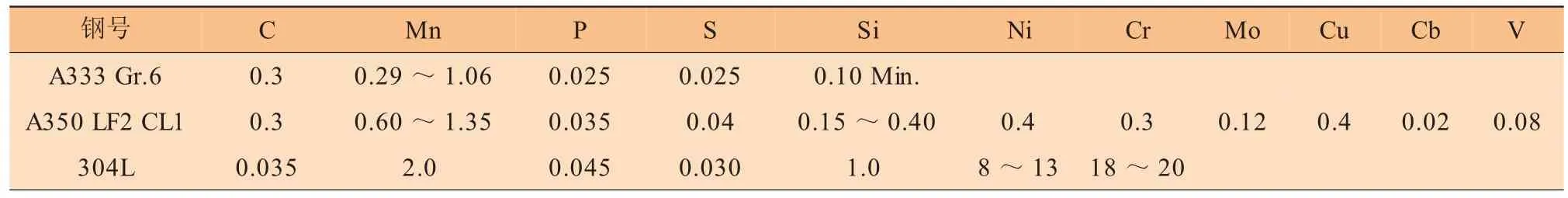

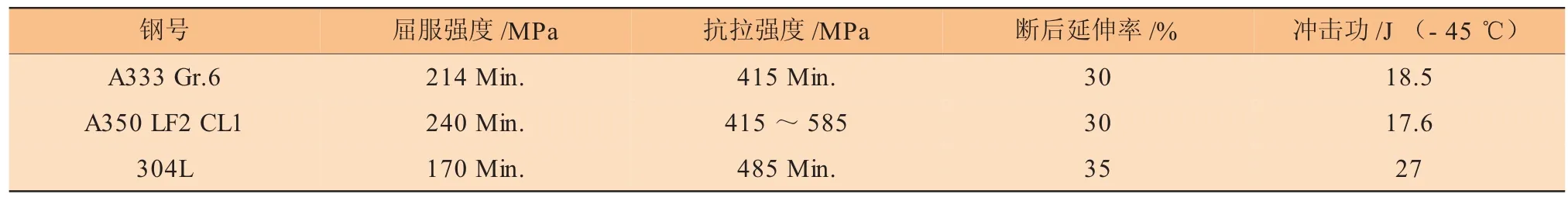

LNG工艺管道的焊接标准有ASME B31.3和ASME IX,采用ASME IX标准。碳钢管道进行焊接工艺评定时选择ASTM A333 Gr.6(Group No.1)与ASTM A350 LF2 CL1(Group No.2)两种不同材料,覆盖范围更大。不锈钢TP304/304L和TP316/316L均为P No.8、Group No.1的材料,选择304L的材料进行焊接工艺评定可以覆盖TP304/304L和TP316/316L材料的焊接。试验用母材的化学成份见表1,机械性能见表2。

表1 试验材料化学成份的质量分数/%

表2 试验材料的力学性能

3.3焊接工艺参数

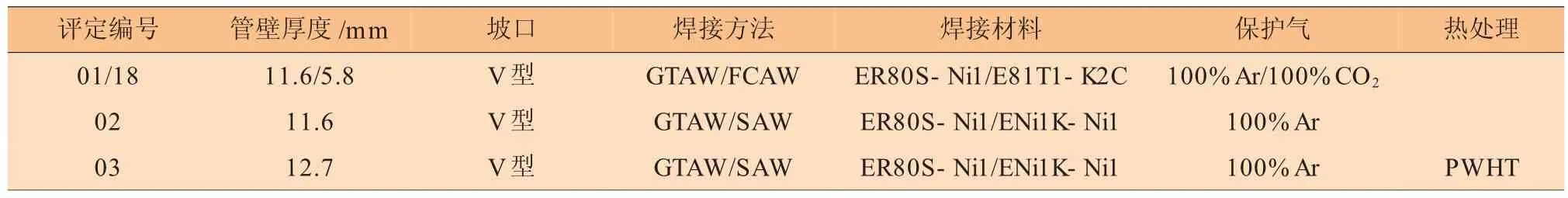

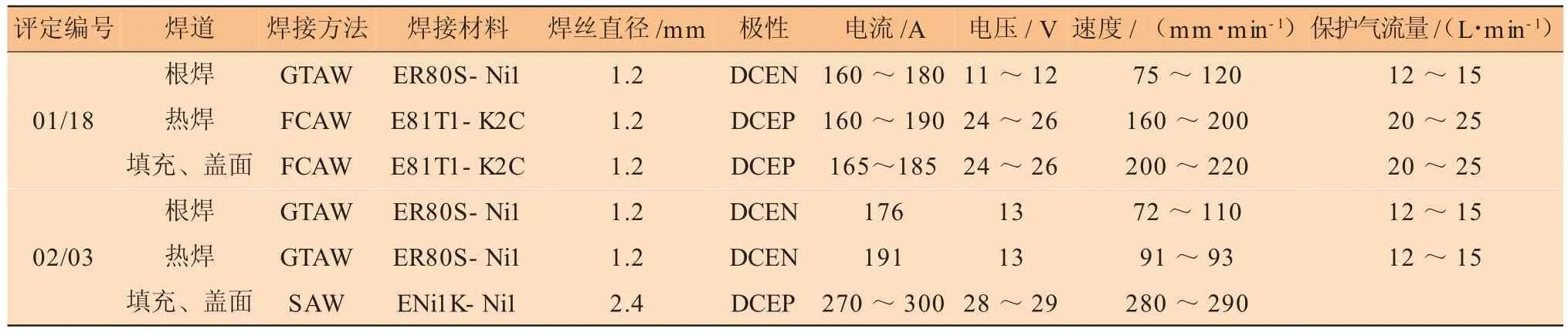

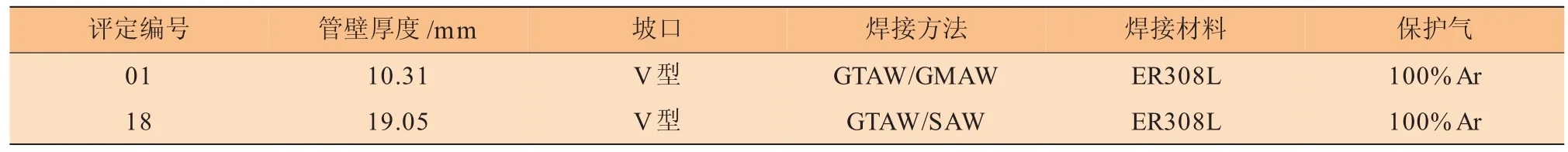

(1)低温碳钢管道。根据LNG项目碳钢低温管道设计温度- 50℃的要求,焊材选用合金钢焊材。TIG + FCAW采用广泰KM - 80Ni1(ER80S - Ni1) /KFX- 81K2(E81T1 - K2),TIG + SAW采用广泰KM - 80Ni1(ER80S - Ni1)和林肯焊丝PREMIER WELD Ni1K +焊剂PREMIER 8500,两种工艺均满足- 60℃低温冲击值不小于27 J的要求。焊接工艺评定要求见表3、表4。

表3 低碳钢焊接工艺评定设计

表4 焊接工艺参数

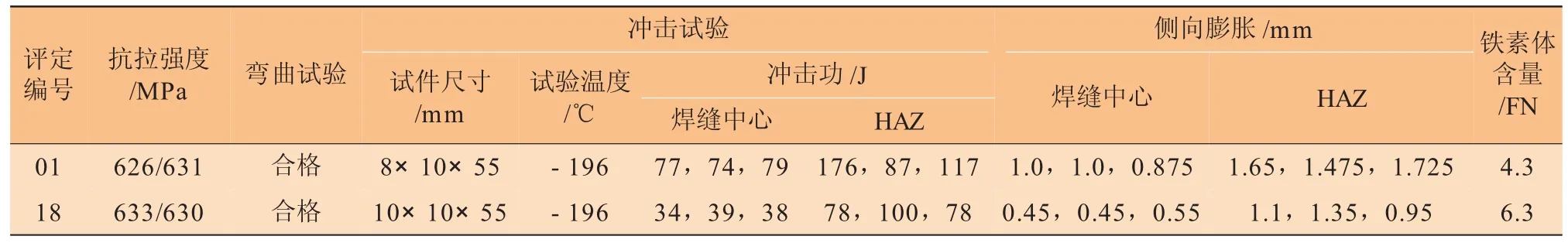

(2)不锈钢管道。不锈钢工艺管道系统的设计温度分别为- 50、- 104、- 196℃,因此焊接工艺评定的低温冲击温度选择- 196℃,选择广泰KT -308L/KM - 308L(ER308L)的焊丝作为填充材料,并且要求焊丝的冲击侧向膨胀率大于0.38 mm,铁素体含量不大于7 FN。具体的焊接工艺评定要求和焊接参数见表5、表6。

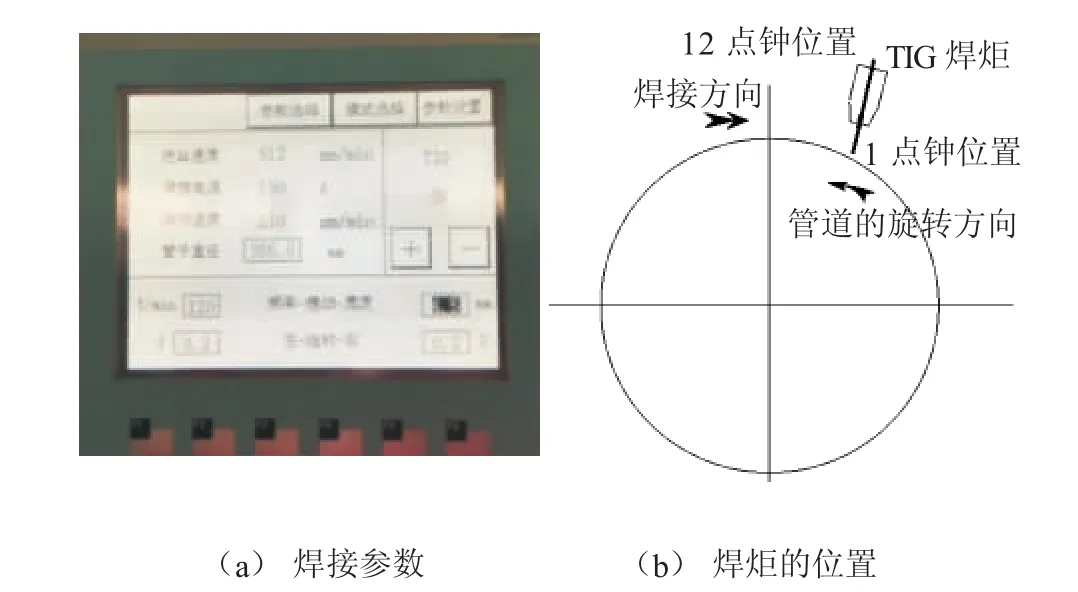

根据编制的PWPS和接头组对的参数在设备上设置焊接参数,主要的焊接参数为:焊接电流、送丝速度、焊接速度、摆动频率、摆动宽度和坡口左右停留时间,见图1(a),焊炬位置见图1(b)。

3.4焊后机械性能试验及结果分析

表5 奥氏体不锈钢304L焊接工艺评定设计

表6 焊接工艺参数

图1 焊接参数的设置和焊炬位置

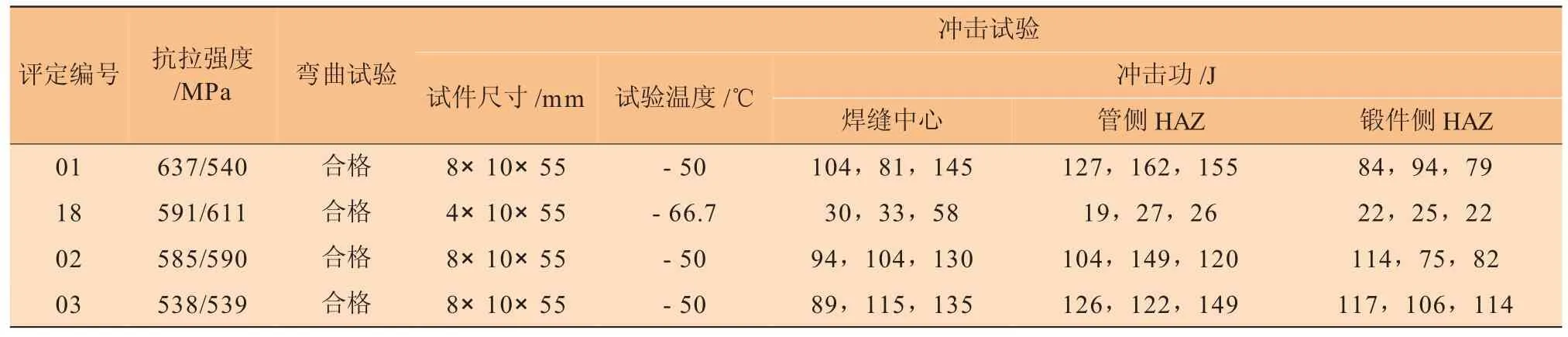

碳钢管道和不锈钢管道的焊后机械性能试验结果见表7、表8。从表中可以看出:

(1)机械性能试验结果。第一,低温碳钢工艺评定的拉伸、弯曲和冲击韧性均满足项目的要求,焊接接头进行焊后退火,焊缝的冲击韧性有明显提高。第二,不锈钢工艺评定的拉伸、弯曲和冲击韧性均满足项目的要求,冲击试件在- 196℃的侧向膨胀均大于0.38 mm。

(2)金相组织。不锈钢焊接接头的铁素体含量小于7 FN,满足项目在深冷管道铁素体控制方面的要求,保证了奥氏体不锈钢深冷工况的低温冲击韧性。

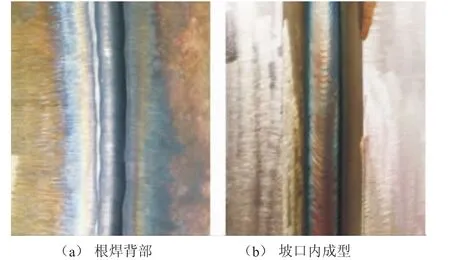

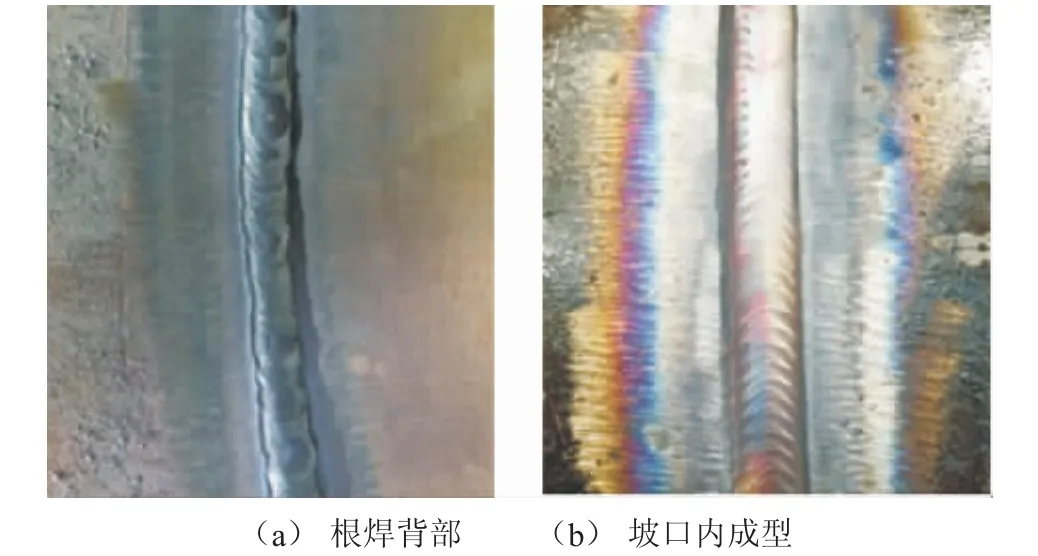

全自动TIG焊接头的外观成型美观,见图2、图3,特别是焊道背部成型完美,坡口两边熔合很好,经X射线探伤和磁粉检测,未发现根部未熔合或表面缺陷。

表7 碳钢管道的焊后机械性能

表8 不锈钢管道的焊后机械性能

图2 不锈钢根焊背部/坡口内成型

3.5全自动TIG焊优势分析

(1)焊接接头的外观成型优良,特别是有良好的单面焊双面成型效果。

(2)焊接效率。不锈钢和碳钢工艺管道自动焊根焊的焊接速度大于70 mm/min,手工焊的根焊焊接速度为30~45 mm/min;自动焊热焊的焊接速度大于110 mm/min,手工焊热焊的焊接速度一般为70 mm/min左右。自动焊焊道的根焊加热焊的焊缝厚度大于5 mm,手工焊焊道的根焊加热焊的焊缝厚度大约为3.5~4 mm。如果根焊和热焊完成后采用半自动焊,4 mm的厚度可以满足要求;如果采用埋弧焊的话,手工焊只焊一道,热焊无法满足要求,会出现漏焊的情况,需要再进行一道TIG焊的焊接,手工焊的根焊和热焊的时间花费较多。综合计算全自动焊的焊接效率是手工焊的3倍左右,全自动焊的焊接效率优势明显。

(3)焊缝性能。采用全自动TIG焊,焊接速度比手工焊的焊接速度约提高了1倍,虽然焊接电流较手工焊有所增大,但热输入量基本保持不变,焊缝低温冲击韧性满足冲击功不小于27 J的要求,奥氏体不锈钢的全自动TIG的焊接接头抗晶间腐蚀的能力没有下降。

图3 低温碳钢根焊背部/坡口内成型

4 结束语

(1)全自动TIG焊在不锈钢和低温管道的根焊和热焊的焊接中焊接成型优良,焊接效率比手工TIG焊的焊接效率提高2倍。

(2)全自动TIG焊焊缝的背部成型优良,有利于减小工艺管道的内部流体阻力,提高流体的流速。

(3)全自动TIG焊的焊接接头保证了低温碳钢和不锈钢的低温冲击韧性,也保证了奥氏体不锈钢的抗晶间腐蚀的能力。

参考文献

[1]张其枢,堵耀庭.不锈钢焊接指南[M].合肥:安徽科学技术出版社,2002.

Application of Automatic TIGWelding for LNGProcess Piping Fabrication

WANG Zhijian1,YANG Hongqiang1,CHEN Yuan2,WANG Pengquan1

1.China National Petroleum Offshore Engineering Co.,Ltd(Qingdao).,Qingdao 266555,China

2.China National Petroleum Offshore Engineering Co.,Ltd.,Beijing 100028,China

Abstract:In Russian Yamal LNG project,the materials of typical process piping are low temperature carbon steel ASTM A333 Gr.6(design temperature of - 50℃)and stainless steel ASTM A312/A358 TP304/304L(design temperature of - 196℃). The welding technical specification requires TIG for piping root welding. The project adopts the construction way of prefabrication in Qingdao and assembly in Russia,so high construction accuracy is needed. This article introduces the LNG process piping welding by automatic TIG,including welding method design,welding process parameters,weld mechanical property test and result analysis,and TIG advantage analysis as well. The root welding and hot welding of the low temperature carbon steel and stainless steel pipings adopt automatic and high efficient TIG welding,the mechanical properties of the welds meet the requirements of LNG project technical specification and code ASME B31.3. The welding efficiency by automatic TIG increases 2 times compared with conventional manual TIG welding. The quality and construction progress of the LNG project process piping are improved.

Keywords:Yamalin Russia;LNG project;process piping;automatic TIG welding

doi:10.3969/j.issn.1001- 2206.2016.03.014

作者简介:

王志坚(1966-),男,江西抚州人,高级工程师,1990年毕业于西安交通大学焊接工艺及设备专业,主要从事焊接技术在海洋工程建造中的应用研究。Email:wangzhijian213@163.com

收稿日期:2016- 01- 06