堆焊内补口技术在长输管道死口连头中的应用

董龙涛,沈柏佳,李 玮,梁龙旭,李广华.中国石化华东管道设计研究院,江苏徐州008.中天合创能源有限公司,内蒙古鄂尔多斯07000.胜利油田金岛工程安装有限责任公司,山东东营57

堆焊内补口技术在长输管道死口连头中的应用

董龙涛1,沈柏佳2,李玮1,梁龙旭3,李广华3

1.中国石化华东管道设计研究院,江苏徐州221008

2.中天合创能源有限公司,内蒙古鄂尔多斯017000

3.胜利油田金岛工程安装有限责任公司,山东东营257231

摘要:长输管道施工由于管道补口机器人无法进入长距离直管道或具有一定坡度的管道内部进行防腐补口,因此死口焊缝的防腐成为管道内壁防腐的盲点。采用堆焊内补口技术,即通过在钢管管端内壁预先堆焊一定宽度和厚度的耐蚀合金层,然后再对钢管进行内外壁防腐处理和焊接,是解决上述问题的途径之一。结合鄂尔多斯煤化工示范项目厂外输水长输管道工程,介绍了采用耐蚀合金堆焊内补口新技术对该管道进行堆焊、死口组合补口、复合焊接的设计方案;论述了管端不锈钢堆焊、死口连头复合焊接的补口试验及其结果。试验结果表明,管端耐蚀合金堆焊可以满足管道死口焊缝的防腐要求,管端耐蚀合金堆焊不锈钢+碳钢复合焊接工艺可以满足死口连头焊接的施工要求。该技术可望作为解决长输管道死口连头防腐问题的手段之一,从而得到进一步的推广应用。

关键词:长输管道;管道补口;不锈钢堆焊;复合焊接;管道内防腐

鄂尔多斯煤炭深加工示范项目厂外输水系统工程,由中天合创能源有限公司投资建设,管道线路全长207.7km,采用同沟双线铺设,管径分别为914mm和813mm,材质L450M。全线采用一泵到底、常温密闭工艺输送净化后的黄河水。工程设计死口200个左右。

管道外壁采用3PE防腐,管道焊缝外壁采用聚乙烯热收缩套补口,管道内壁防腐采用加强级无溶剂环氧涂料涂覆,管道焊缝内壁采用补口机器人进行防腐施工。

由于管道补口机器人无法进入长距离直管道或具有一定坡度的管道内部进行防腐补口,因此死口焊缝的防腐成为管道内壁防腐的盲点。过去的一般做法是采用一段死口短节连接两段管道,短节焊接完成后,在短节上面开天窗,通过天窗对短节焊缝内壁进行补口处理,然后焊接封闭天窗。但天窗焊缝内壁无法补口,成为影响管道内壁防腐层连续性的瓶颈问题。

鉴于上述现状,工程设计尝试采用不锈钢堆焊内补口技术,以解决死口连头内补口问题[1- 3]。

堆焊内补口技术是通过在钢管管端内壁预先堆焊一定宽度和厚度的耐蚀合金层,然后再对钢管进行内外壁防腐处理和焊接。焊接方法采用耐蚀合金焊材+低碳钢焊材的复合焊接方法,在焊接施工时,耐蚀合金焊层熔合预先施工的堆焊层,保证了管道内壁防腐层的连续性。堆焊内补口技术包括耐蚀合金管端堆焊、耐蚀合金与低碳钢管道复合焊两个部分。

该技术已在中小孔径短距离输送管道中应用达400 km以上,而该技术应用于大孔径长输管道中,即应用于中天合创鄂尔多斯煤炭深加工示范项目厂外输水项目中,则属国内首创,国际尚无先例。为慎重起见,对该技术重新进行了评定。

1 设计方案

按照《中天合创鄂尔多斯煤炭深加工示范项目厂外输水系统线路工程施工技术要求》,设计死口连头方案如下。

1.1堆焊方案

(1)堆焊焊材。采用φ1.2 mm的ER309L不锈钢焊丝。堆焊层宽度和厚度为双层阶梯型堆焊,底层堆焊宽度130 mm,厚度不小于1.5 mm;顶层堆焊宽度80 mm,厚度不小于1.5 mm。堆焊层总厚度不小于3.0 mm,不超过4.0 mm。堆焊不平度不大于0.5 mm,管端堆焊完成后,钢管管端直径缩径小于5 mm,见图1。在堆焊层表面以下2.75~3.25 mm处取样,进行铁素体质量分数的分析,铁素体质量分数为3%~8%。

图1 不锈钢管端堆焊示意

(2)堆焊要求。堆焊工艺按NB/T 47014- 2011《承压设备用焊接工艺评定》的规定进行评定。焊接工艺评定所用的钢管须和本工程用钢管一致。

1.2死口组合补口方案

为满足堆焊死口焊接在堆焊管端之间进行的要求,采用三段式死口组合补口方案,其中预制管A、B为长度约6 m的钢管,预制死口短节长度约2.2 m,预留死口总长度约13 m。

在具体施工中,对于死口短节,预先在短节两管端内壁堆焊ER309L不锈钢焊层;对于预制管A和B,则只分别在一端内壁堆焊ER309L不锈钢焊层,而另一端不堆焊,见图2。

图2 死口组合示意

在死口组对时,死口预制管A、B未堆焊端分别与管道左、右段修整组对,预制死口短节与预制管A、B的堆焊端组对。组对完成后,分别焊接预制管未堆焊端与管道左、右段连接的焊口,而后取出死口短节,分别对预制管A、B与管道左、右段焊接的焊缝进行内壁防腐补口处理,最后放入已经组对完成的预制死口短节,用复合焊接方法进行连头焊接,且焊后对焊缝进行100%超声波检测和100%射线检测,检测合格后无需对焊缝内壁补口进行处理,此时不锈钢堆焊层已与复合焊打底焊层熔合,不锈钢层已与管道内壁环氧涂层形成管道内壁连续防腐层。

1.3复合焊接方案

根据设计要求中“对于特殊死口的焊接材料和焊接工艺,在征得设计、业主的同意后,施工单位可根据焊接工艺评定报告进行优化”的规定,复合焊层采用ER309L焊材进行定位、打底和过渡,采用E71T8- Ni1J焊材进行填充和盖面,使焊层形成打底→过渡→扩散→填充→盖面的复合焊接方式,从而使焊层平滑过渡,见图3。

图3 复合焊层示意

2 补口方案试验

2.1管端不锈钢堆焊

(1)堆焊焊材。采用的φ1.2 mm的ER309L不锈钢焊丝的化学成分见表1。

(2)堆焊设备。采用双枪四钨极管端内壁自动堆焊机。

(3)堆焊方式。采用TIG(Tungsten Inert Gas Welding)螺旋堆焊,前枪底层堆焊宽度130 mm,厚度≥1.5 mm,后枪跟进覆层堆焊宽度80 mm,厚度≥1.5 mm,双枪同时停弧,双层堆焊同时完成。

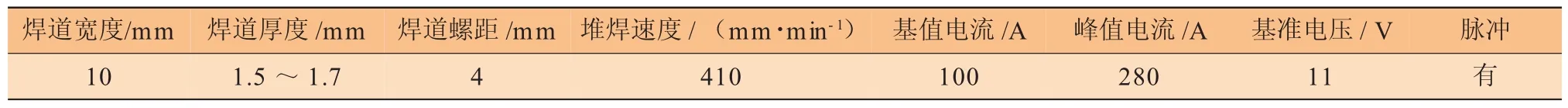

(4)堆焊参数。前枪(底层)堆焊参数见表2,后枪(覆层)堆焊参数见表3。

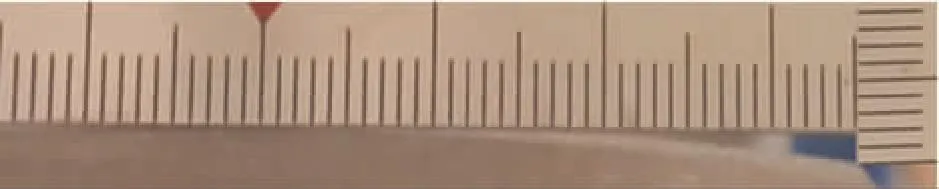

(5)堆焊层外观检验。实际堆焊层外表面外观平滑,无夹渣、气孔等明显缺陷,焊层平整,不平度≤0.4 mm,具体见图4。等离子坡口切口外观平滑,堆焊层与母材熔合完好,无肉眼可见缺陷,切口端面与钢管垂直,见图5。堆焊后管端缩径小于5‰,管径914 mm管端最大缩径小于4 mm,见图6。

表1 ER309L焊丝理化性能

表2 前枪堆焊参数

表3 后枪堆焊参数

图4 堆焊层外观

图5 等离子坡口切口端面

图6 堆焊后管端缩径量实测

(6)焊层微观组织分析。将堆焊试件打磨、冲洗,并分别采用王水、FeCl3腐蚀后,用酒精冲洗,然后吹干,最后再分别观察分析堆焊层近表面区微观组织、堆焊层中部区显微组织、堆焊层近母材区显微组织。

第一,堆焊层近表面区的显微组织。从图7可以看出,在堆焊层的近表面区,晶粒转化为等轴晶,有些部分的枝晶方向发生紊乱,这是由焊缝表面处的空气对流冷却等原因造成的。焊接能量既可以通过基体又可以通过周围环境散热,而且由于电弧的能量分布不均匀,只要某一微小区域晶体的择优取向与该区的散热方向一致,该晶体即可长大,故堆焊层上部的组织有时也会出现枝晶生长紊乱区。

图7 堆焊层近表面的显微组织

第二,堆焊层中部区的显微组织。从图8可以看出,堆焊层中部树枝晶组织的生长方向比较混乱,这是由于熔池中部具有很多的散热渠道,且堆焊时能量分布不均匀,使得该区域散热具有多方向性,从而造成堆焊层中部组织生长方向的混乱。

第三,堆焊层近母材区的显微组织。从图9可以看出,靠近母材部分的堆焊层出现了大体垂直于熔合线的定向生长的树枝晶,这是因为在熔合线的前沿,溶质富集而出现成分过冷,致使树枝晶生长。

图8 堆焊层中部的显微组织

图9 堆焊层近母材区的显微组织

(7)焊层的微观硬度分析。将焊后的管件制成20mm×10mm×10mm的试样,表面用水砂纸磨平并打磨光滑,硬度测定载荷300 g,加载时间15 s。测试时首先测试熔合线位置的硬度值,然后以200 μm为间距沿垂直熔合线方向分别向基体和熔覆层取点,直至硬度值稳定在一定范围内。试验结果见图10。

图10 从母材到堆焊层的硬度变化

从图10可以看出,硬度值从大到小的排列顺序为:母材>堆焊层,这是因为堆焊时热影响区对母材产生了稀释,造成了碳迁移,从而使热影响区硬度值较母材有所增大。堆焊层的硬度沿着熔合线到堆焊层表面的方向呈下降趋势,这是由于在堆焊时堆焊层的外表面温度较高,致使部分合金元素发生烧损或挥发而造成的。根据GB/T9711- 2011《石油天然气工业管线输送系统用钢》的规定,试样的硬度没有超过32 HRC,不属于硬度缺陷。

(8)堆焊工艺评定。导向弯曲试验按照NB/T 47014- 2011的要求进行,对L450M +堆焊ER309L的不锈钢复合管进行破坏性试验,母材性能未见异常,试验结果合格。

堆焊层化学成分分析结果表明,在堆焊层表面以下2.72 mm处铁素体质量分数为5%,满足设计要求。分析数据见表4。

表4 堆焊层化学成分分析数据

上述试验结果表明,管端耐蚀合金堆焊可以满足管道死口焊缝防腐要求。

2.2死口连头复合焊接

由于不锈钢的熔点、线膨胀系数与普通低碳钢相比相差较大(不锈钢熔点约1 300℃,低碳钢熔点约1 430℃;100℃时不锈钢线膨胀系数为16×10- 6/K,低碳钢为10.6×10- 6/K),在管道焊接中,既要保证堆焊层的耐腐蚀性能,又要保证低碳钢焊缝的力学性能,这使堆焊复合钢管的复合焊接与同种金属之间的焊接相比具有其自身的特殊性。在中天合创鄂尔多斯煤炭深加工示范项目厂外输水系统线路工程死口连头施工中,采取了渐进过渡的方法,取得了一定经验。

由于在长输管道死口连头施工中无法对焊缝内壁进行充氩(以实现熔池的背面保护),因此对于打底焊层和过渡焊层,均采用φ1.2 mm的ER309L药芯焊丝熔化极氩气保护立向下焊接方法进行焊接。

由于野外施工气温和风速变化的影响,在采用氩弧焊或手工电弧焊焊接时,容易造成焊段间冷热不均,从而引起焊道应力的波动变化,为避免这种情况的发生,提高死口连头的速度和确保焊接质量,采用φ2.0 mm的E71T8- Ni1J药芯自保护焊丝半自动立向下焊方法进行焊接。焊丝的理化性能见表5。

在不锈钢层上面复合焊接低碳钢焊材的技术关键在于使二者形成完全的冶金熔合,主要控制手段是通过调整不锈钢过渡焊层和低碳钢扩散焊层的焊接参数,实现不锈钢→低碳钢的平滑过渡,各焊层的功能见图3。每一道焊层焊接完成后,需清理焊道并立即进行下一层焊道的焊接。

表5 E71T8- Ni1J焊丝的理化性能

(1)定位焊。焊接参数:电流70 A,电压21 V,DC-。焊接要求:其一,在钢管圆周上均匀分布5处,每一处焊缝长度300 mm左右,累积焊缝长度约等于1 500 mm;其二,焊接速度快;其三,双面成型背面无咬边凹陷,焊道正面外观平滑;其四,定位焊层不能作为打底焊层存在。

(2)打底焊。焊接参数:电流75 A,电压21 V,DC-。焊接要求:其一,将定位焊层熔透;其二,焊接速度快,双面成型,背面无咬边凹陷;其三,焊层厚度略高于堆焊层厚度;其四,焊道正面外观形态平滑凹型。

(3)过渡焊。焊接参数:电流120 A,电压25 V,DC-。焊接要求:其一,将打底焊层的1/2熔透;其二,焊接速度快,熔合一定的碳钢成分,形成一定的铁素体组织;其三,焊层厚度2 mm左右;其四,焊道外观形态平滑凹型。

(4)扩散填充焊。焊接参数:电流200 A,电压21 V,DC-。焊接要求:其一,将过渡焊层的1/2熔透,使合金成分相互扩散;其二,焊接速度快,焊层厚度不超过2 mm;其三,焊道外观形态平滑凹型。

(5)盖面焊。焊接参数:电流200 A,电压21 V,DC-。焊接要求:其一,焊道层数1层;其二,焊后余高1~1.5 mm;其三,焊道外观平滑凸型,成型美观,无咬边凹陷。

(6)复合焊层微观组织分析。焊后对图3所示的各功能区的微观组织进行分析,结果显示,从堆焊层至盖面层,Fe含量依次增高,呈线性上升趋势;Cr和Ni含量依次降低,呈线性下降趋势,见表6,说明不锈钢过渡焊与碳钢扩散填充焊的焊接工艺可以实现从不锈钢焊层到低碳钢焊层的冶金平滑过渡。

焊后对不锈钢过渡层和低碳钢扩散填充层进行显微组织分析发现,ER309L过渡焊层有铁素体组织存在(见图11),E71T8Ni1J扩散焊层有奥氏体存在(见图12),熔合区形成奥氏体与铁素体的混合组织,实现了冶金熔合的平滑过渡。

表6 各焊层功能区主要化学成分的质量分数/%

图11 过渡焊层显微组织

图12 扩散填充焊层显微组织

(7)复合焊接工艺评定。焊后36 h,按JB/T 4730.2- 2005规定对焊缝进行100%的射线检测,检测结果碳钢与不锈钢熔合良好,未发现焊接缺陷,示例见图13,RT检测报告评定为Ⅰ级。

图13 焊缝的100%射线检测

管端耐蚀合金堆焊不锈钢+碳钢复合焊接工艺的检验结果表明:该工艺可以满足管道死口连头焊接的施工要求。

3 结论

由于无法对管道死口焊缝内壁进行防腐补口,因此死口焊缝成为管道安全的最薄弱环节,它是造成管道泄漏以及影响管道寿命的重要因素。本研究表明,堆焊内补口技术完全可以满足中天合创鄂尔多斯煤炭深加工示范项目厂外输水系统的死口连头要求,可以解决死口焊缝内壁无法进行防腐补口的技术问题。该技术可望作为解决长输管道死口连头防腐问题的手段之一,从而得到进一步的推广应用。

参考文献

[1]梁龙旭,盖发宾,李广华,等.管道对接头内防腐不锈钢堆焊工艺方法[C]//第二届中国油气管道设备与材料国产化交流大会.上海:2014:402- 410.

[2]牛纬涛,姜庆新,古永安.Inconel625与TP347异种钢焊接工艺[J].石油工程建设,2014,40(6):37- 40.

[3]吴俊,王家军,刘炳海,等.重叠式高压换热器复合金属材料的焊接方法[J].石油工程建设,2013,39(2):63- 66.

Application of Technique of Surfacing Welding for Internal Joint Coating in Fixed Joint of Long- distance Pipeline

DONG Longtao1,SHEN Baijia2,LIWei1,LIANG Longxu3,LIGuanghua3

1. East- China Pipeline Design &Research Institute,Xuzhou 221008,China

2. Zhongtian Co- founder of Energy Co.,Ltd.,Erdos 017000,China

3. Shengli Oilfield Jindao Engineering Installation Co.,Ltd.,Dongying 257231,China

Abstra ct:In construction of long- distance pipeline,the robot for joint coating is unable to enter a long- distance straight pipeline or an inclined pipeline to conduct pipeline internal joint coating,so the welding seam of“fixed joint”becomes a blind spot of pipeline internal anticorrosion. Combined with the long- distance water transportation pipeline project of Erdos coal chemical demonstration engineering,this paper introduces the technique of surfacing welding for internal joint coating to solve this problem,in which the certain width and thickness of corrosion resistance alloy is welded on the internal surface of pipe end to certain length,then the pipe walls are treated for internal and external anticorrosion,at last the pipes are welded together. The design schemes,tests and results of surfacing welding,“fixed joint”connection and welding are described. The test results show that the surfacing welding on the pipe end with corrosion resistance alloy satisfies anticorrosion requirement;The compound process of surfacing welding on the pipe end with corrosion resistance alloy plus carbon steel welding can satisfy the requirement of joint welding construction.

Keywords:long- distance pipeline;pipeline joint coating;surfacing welding of stainless steel;compound welding;pipeline internalanticorrosion

doi:10.3969/j.issn.1001- 2206.2016.03.001

作者简介:

董龙涛(1977-),男,河北博野人,工程师,1998年毕业于承德石油高等专科学校,现从事长输管道线路设计研究方面的工作。Email:donglt9999@163.com

收稿日期:2016- 01- 15