移动式袋装水泥装车机收尘改造探讨

屈浩然 秦 超 郭瑞广 李伟洋河南建筑材料研究设计院有限责任公司(45000)濮阳同力水泥有限公司(457000)

移动式袋装水泥装车机收尘改造探讨

屈浩然1秦超1郭瑞广2李伟洋2

1河南建筑材料研究设计院有限责任公司(450002)2濮阳同力水泥有限公司(457000)

摘要:目前大多水泥生产企业的包装发运车间都是采用移动式袋装水泥汽车装车机的形式发运袋装水泥,并未设置收尘装置,装车过程中,水泥包通过装车机顺势落到汽车上,不可避免地存在落差和水泥包之间的碰撞,造成大量的水泥粉尘,不仅影响现场装车工人的正常操作及健康,也对周围环境造成了严重的污染。为减少环境污染,达到减排环保的生产要求,现就对此处的收尘改造设计进行简单探讨。

关键词:袋装水泥装车;收尘装置;水泥扬尘;收尘改造;收尘罩设计

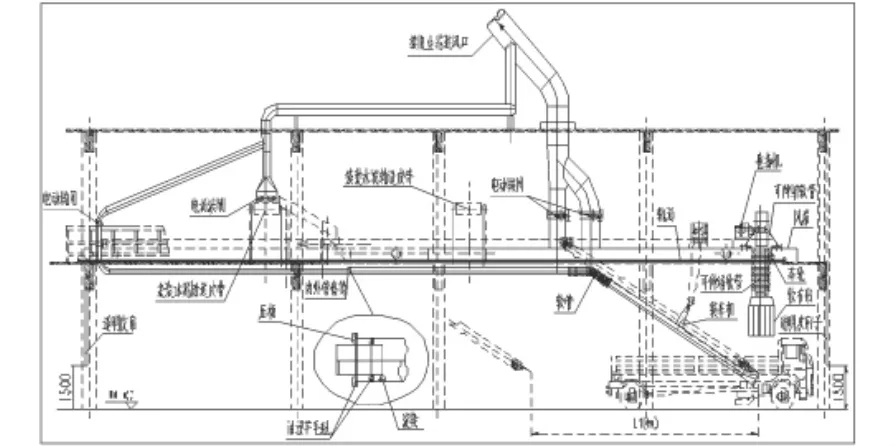

1 粉尘源分析及收尘点设计

袋装水泥装车码包操作是在一个开放的车道里面进行,减少车道内的空气对流可减少扬尘的快速扩散,因此在每个车道的四周挂透明皮帘,皮帘下端距地面1 500 mm,把车道半密封起来以减少空气对流。针对包装袋表面浮灰多,码包周边扬尘范围广,粉尘向码包上方四周及装车皮带机出包溜板后方扩散的特点,需设计3个收尘点:

第一在装车码包的上方区域设置伞形收尘罩作为主要收尘点,收尘罩上方接可伸缩圆管,出风管接移动密封罩与矩形风箱连接,此部分作为一整体固定在装车机上面,随装车机轨道一起移动。

第二在皮带机出包溜板下方设置吸尘罩,并随装车机移动,辅助收集离上方收尘罩较远部分的粉尘。

第三采用电动滚刷加吸尘罩的形式清理收集水泥袋表面的浮灰(见图1)。

图1 装车机收尘管道布置图

2 收尘罩及收尘风量的设计计算

按罩口的平均风速设计计算风量:

Q=3 600 AV

式中,Q为收尘罩吸风量,m3/h;A为矩形罩口面积,m2;V为罩口平均风速,m/s。

矩形罩口面积计算公式:

A=(l+0.5 h)(w+0.5 h)

式中,l为粉尘源的长度,w为粉尘源的宽度,h为粉尘源距罩口的距离。

根据码包扬尘的特点及水泥包装的规格尺寸(一般为750 mm×510 mm),数字化粉尘源的几何尺寸为900 mm×600 mm,粉尘源距罩口的距离h按满足工人正常码包操作距离取1 500 mm,罩口平均风速取3 m/s以保证较远处粉尘亦能被扑捉到,计算得出上方收尘罩的风量为24 057 m3/h。据此设计收尘罩长度方向沿车厢宽度方向布置,长2 000 mm、宽1 100 mm,并在收尘罩敞口端下三面挂上高1 200 mm左右的帆布帘子,对着扬尘点的一侧敞开,敞口端进风口截面加蜂窝状挡板,以提高进风口截面风速。

装车机出包溜板下面收尘罩进口截面长度700 mm(略大于装车机宽度)、宽度500 mm,罩口平均风速3.17 m/s,吸风量4 000 m3/h。

收集水泥袋表面浮灰的收尘罩进口截面要略大于包装袋规格,尺寸为800 mm×600 mm,罩口平均风速3.47 m/s,收尘风量6 000 m3/h。这个收尘点收尘管路系统较长,风箱与移动密封罩之间有漏风,漏风量按12%考虑,总的收尘风量为38 700 m3/h。选用处理风量40 000 m3/h的收尘器,对应两个车道,以电动阀门控制每个车道收尘风管的开合,配套风机风量41 000 m3/h,全压4 168 Pa。

3 收集水泥粉尘的重新包装

由除尘器收集的水泥经空气输送斜槽送到原有包装机收尘系统的卸灰溜子处,经螺旋铰刀输送到水泥包装车间的上料提升机,经由包装机重新装袋发运。

4 收尘效果及效益

这套收尘系统经测试能收集装车过程中产生的90%以上的粉尘,除尘效果良好,极大地减少了水泥粉尘的排放,改善了装车工人的工作环境。收集的水泥粉尘又重新进入包装机装袋,避免了工作人