钢桁腹-混凝土组合结构桥梁新型PBL-钢管节点试验研究

端茂军 刘 钊 张建东 刘 朵

(1东南大学土木工程学院, 南京210096)(2江苏省交通科学研究院股份有限公司, 南京211112)

钢桁腹-混凝土组合结构桥梁新型PBL-钢管节点试验研究

端茂军1刘钊1张建东2刘朵2

(1东南大学土木工程学院, 南京210096)(2江苏省交通科学研究院股份有限公司, 南京211112)

摘要:开发了一种适用于钢桁腹-混凝土组合结构桥梁、便于现场快速组装的新型PBL-钢管节点. 为研究该节点的力学性能,制作了大比例缩尺模型试件并进行了静力加载试验,同时制作了一个不带开孔夹持钢板的简单V形钢管节点试件进行对比. 研究结果表明: 新型PBL-钢管节点的破坏形态表现为钢管交汇区的直剪破坏,导致破坏的主要原因是混凝土弦杆节间的轴力差在节点区产生的竖向剪力; 设置夹持钢板可提高节点的抗剪承载力及变形能力,但夹持钢板作用存在滞后效应; 新型PBL-钢管节点的抗剪承载力主要由连接螺栓、PBL剪力键及弦杆混凝土提供,基于节点破坏形态提出的抗剪承载力简化公式的计算结果偏于安全,可用于指导节点设计.新型PBL-钢管节点是一种可靠的节点形式,适用于实际工程.

关键词:钢桁腹;组合结构桥梁;PBL-钢管节点; 抗剪承载力

钢桁腹-混凝土组合结构桥梁是一种新型结构形式桥梁, 构造上采用钢管(或钢管混凝土)组成的桁架作为腹杆,代替了传统箱梁的混凝土腹板, 从而有效避免了长期荷载作用下混凝土腹板的开裂问题. 钢桁腹-混凝土组合结构桥梁最早建成于法国,近年来在日本应用较多[1].2011年建成的南京绕城高速江山桥为我国较早建成的钢桁腹-混凝土组合结构桥梁[2].目前,此类桥梁数量较少,尚属一种探索中的桥型[3].

在钢桁腹-混凝土组合结构桥梁中,斜向钢腹杆与混凝土顶、底板的连接节点是该类结构传力的关键部位,其构造较为复杂.文献[4]对木之川高架桥钢盖箱节点进行了静力和疲劳性能试验; 文献[5]依托第二东名高速公路上的猿田川桥和巴川桥进行了双套管节点的试验和理论研究; 文献[6]通过模型试验和非线性有限元计算研究了PBL节点的受力机理; 文献[7]针对某跨径70m的简支钢-混凝土组合桁架桥栓钉组合节点及钢管铰接节点进行了静载试验研究; 文献[8]对组合桁架中栓钉节点的纵向剪力分布规律进行了研究. 文献[9]对矩形钢桁架-混凝土组合节点进行了力学及疲劳性能分析; 文献[10-11]就耳板式节点的受力性能进行了试验研究.

本文开发了一种适用于钢桁腹-混凝土组合结构桥梁、便于现场快速组装的新型PBL-钢管节点,并进行了大比例缩尺模型试验,以研究该节点的破坏形态及极限承载力计算方法,揭示其受力机理.

1新型PBL-钢管节点的构造

新型PBL-钢管节点构造如图1所示.制作时首先将钢管斜腹杆端部切削成垂直面, 在切削处焊接端部切口钢板, 并于端部切口钢板处将2根焊接过端部切口钢板的钢管斜腹杆对齐, 采用螺栓连接成一体,在端部切口钢板上开孔,并布置对穿钢筋以形成PBL剪力键; 然后,在钢管斜腹杆交汇处的侧面布置2块开孔夹持钢板,并用螺栓及对穿钢筋形成PBL剪力键,将钢管斜腹杆及开孔夹持钢板连接成整体; 最后,浇筑弦杆混凝土,形成新型PBL-钢管节点.

图1 新型PBL-钢管节点构造示意图

2试验方案

2.1试件设计及制作

2个试件的混凝土弦杆强度等级为C50,钢材强度等级为Q345,钢筋强度等级为HRB335,螺栓采用5.6级. 制作试件T1时,取2个圆钢管,分别在端部垂直切削后加焊10cm厚端部切口钢板,将2个圆钢管在端部切口钢板处对拼,并用5只M12螺栓连接,端部切口钢板上开2个直径为30mm的圆孔,孔内布置16mm对穿钢筋, 形成PBL剪力键; 在钢管腹杆交汇处的侧面,采用10只M12螺栓夹持2块厚10mm的开孔钢板,钢板上各开10个直径为30mm的圆孔,孔内布置16mm对穿钢筋,形成PBL剪力键. 试件T2的制作方法与试件T1基本一致,唯一区别在于其未在钢管腹杆交汇处设置夹持开孔钢板和对穿钢筋.

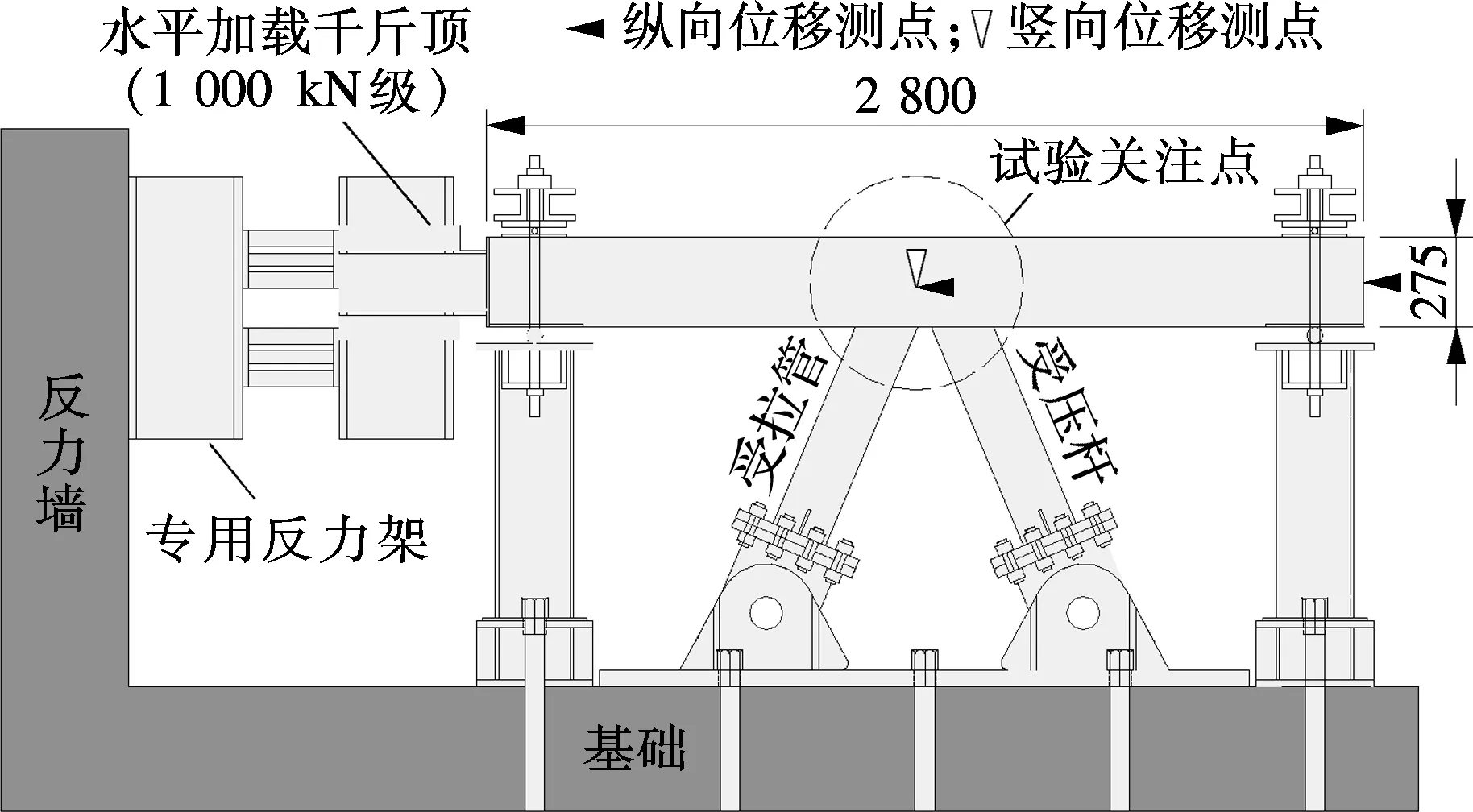

2.2加载方案

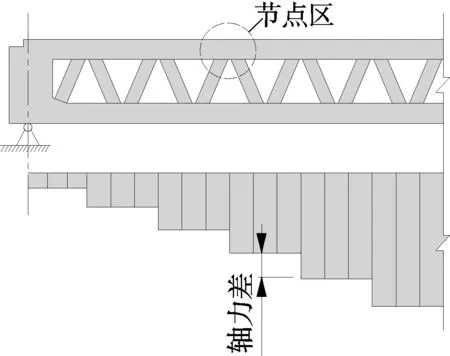

钢桁腹-混凝土组合结构桥梁的节点为桁架节间的分界点.结构受力时,上、下弦杆中的轴力在此产生突变,从而导致三角形腹杆拉力与压力交替,同时在节点处形成竖向剪力(见图2).根据节点区受力模式,试验采用水平静力加载,以模拟节点区的轴力差,加载装置如图3所示.钢桁腹杆下端设不动铰支撑,混凝土弦杆端部下表面采用滚轴支撑.加载设备采用油压式千斤顶逐级加载,正式加载前进行预加载,以消除加载装置间隙等不利因素对试验结果的影响.为使结构在荷载作用下的变形得到充分发挥并达到基本稳定,在每级荷载持续3min后再采集应变及变形数据.

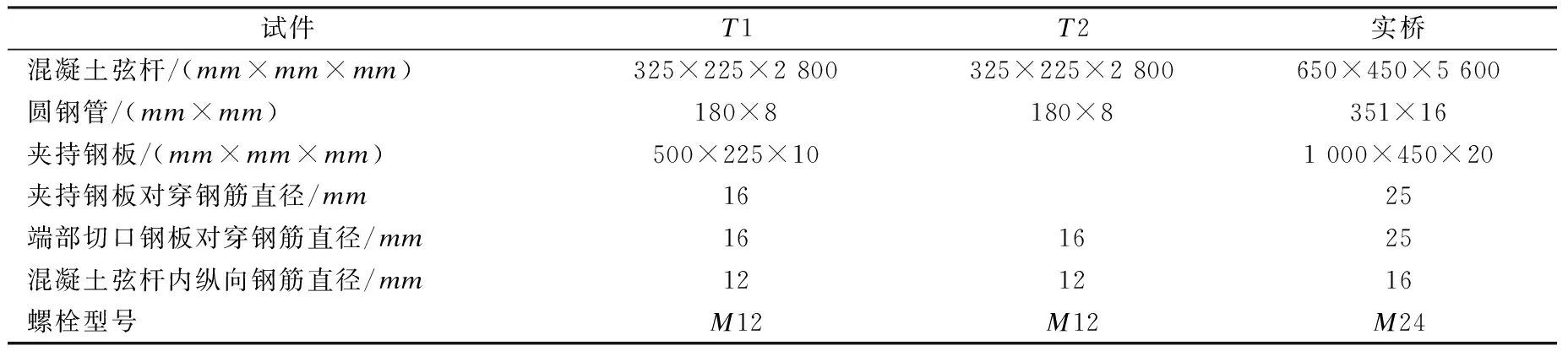

表1 试件中主要部件的几何尺寸及型号

(a) 弦杆轴力图

图3 试验加载装置(单位:mm)

2.3测点布置

在混凝土弦杆跨中及自由端布置了水平位移测点和竖向位移测点.2根钢管腹杆表面布置了轴向应变测点.夹持钢板受力复杂,是传力的关键部位,因此在夹持钢板上布置了单向应变测点及直角应变花测点,以测试其受力状态.

3试验过程与破坏形态

对于试件T1, 加载至130kN时, 混凝土弦杆跨中顶面产生横向贯通裂缝, 侧面跨中区域也出现了一条竖向贯通裂缝; 加载至400kN时, 受压钢管开始屈服, 弦杆侧面上缘出现多道斜向裂缝, 裂缝长度约为100mm, 水平倾角较小; 加载至600kN时, 受拉钢管开始屈服, 结构进入弹塑性工作阶段, 弦杆侧面上缘斜裂缝持续开展, 长度达到330mm; 加载至800kN时, 混凝土弦杆纵向位移迅速增大, 跨中侧面斜向裂缝急剧开展, 主斜裂缝几乎水平, 水平倾角约为8°, 长度达到390mm, 试件产生巨大的爆裂声响, 破坏形态如图4(a)所示. 试验结束后, 将节点区混凝土凿除, 发现节点区箍筋全部被剪断(见图4(b)); 2根钢管腹杆均明显变形, 钢管交汇处端部切口钢板产生竖向错动, 钢管端部切口钢板上的2根贯穿钢筋及5根连接螺栓被完全剪断; 开孔夹持钢板内1根对穿钢筋被剪断, 其余9根对穿钢筋变形量较小, 夹持钢板与2根钢管腹杆的10只连接螺栓被全部剪断, 夹持钢板本身变形量较小.

对于试件T2, 加载至130kN时混凝土弦杆跨中顶面产生横向贯通裂缝, 侧面中间区域也出现了多条斜裂缝, 其中主要的一条斜裂缝长约90mm, 水平倾角约为49°; 加载至150kN时, 斜裂缝急剧开展, 主斜裂缝长度达到250mm, 已 开裂至弦杆顶缘; 加载至400kN时, 2根钢管腹杆均开始屈服, 结构进入弹塑性工作阶段, 主斜裂缝长度达到580mm; 加载至500kN时, 混凝土弦杆纵向位移迅速增大, 跨中侧面斜向裂缝急剧开展, 主斜裂缝水平倾角约为49°, 长度达到620mm, 试件产生巨大的爆裂声响, 破坏形态如图4(c)所示. 试验结束后, 将节点区混凝土凿除, 发现节点区箍筋全部剪断(见图4(d)); 钢管交汇处端部切口钢板产生竖向错动, 钢管端部切口钢板上的2根贯穿钢筋与5根连接螺栓被完全剪断.

(a) 试件T1,破坏形态

(c) 试件T2,破坏形态

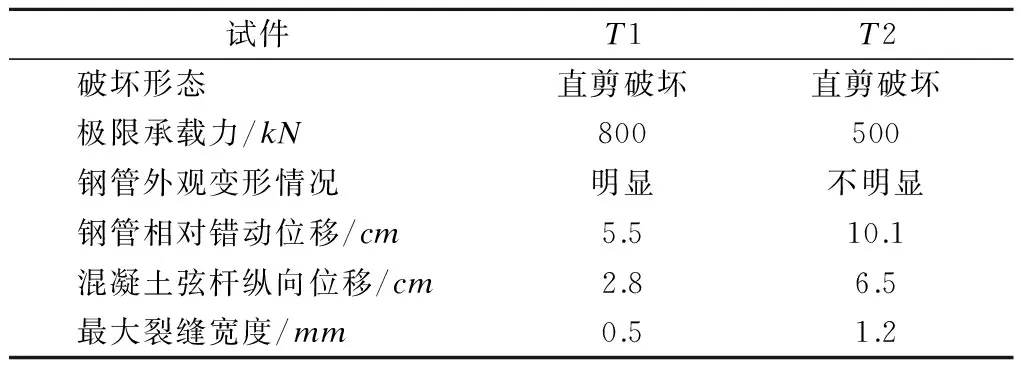

试件T1与试件T2的破坏形态见表2. 由表可见, 极限状态下2个试件的破坏形态均表现为节点区的直剪破坏, 试件T1的极限承载力比试件T2高60%. 相对于试件T2,试件T1的钢管相对错动位移减小了45.5%, 混凝土弦杆纵向位移减小了56.9%, 混凝土弦杆表面最大裂缝宽度减小了58.2%, 且斜裂缝倾角更小, 长度更短. 由此可见, 设置开孔夹持钢板有利于提高节点的极限承载力,改善节点使用性能.

表2 试件T1和T2的破坏形态

根据凿除节点区混凝土后试件T1的破坏形态可知,极限状态下开孔夹持钢板与钢管斜腹杆完全脱离,仅有1根对穿钢筋被剪断, 其余9根对穿钢筋均保持完好,开孔夹持钢板变形量较小,说明开孔夹持钢板及相应的对穿钢筋并未充分发挥作用,若加强开孔夹持钢板与钢管斜腹杆间的连接效果,可进一步提高试件T1的承载能力及变形能力.

4试验结果与分析

4.1荷载-纵向位移曲线

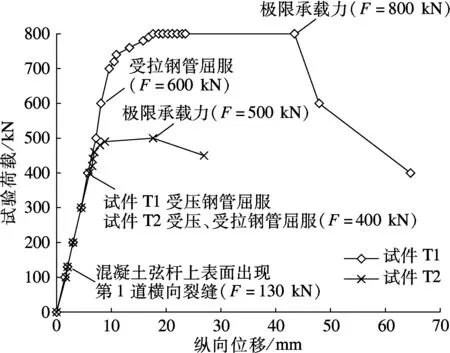

试件加载全过程的荷载-纵向位移曲线如图5所示.图中,F为试验荷载.由图可见,试件T1和试件T2的试验过程均可分为3个阶段:

1) 全截面工作阶段.节点试件的荷载与纵向位移呈线性关系,整体纵向位移较小.当荷载达到130kN时,混凝土弦杆跨中顶面处出现第1道横向裂缝.

2) 带裂缝工作阶段.荷载继续增大时,荷载与纵向位移基本呈线性关系.对于试件T1,加载至400kN时,受压钢管开始屈服,受拉钢管受力较小,荷载与纵向位移仍呈线性关系;加载至600kN时,受拉钢管开始屈服,试件逐渐进入弹塑性状态. 对于试件T2,加载至400kN时,受拉及受压钢管同时开始屈服,试件逐渐进入弹塑性状态.

3) 破坏阶段.对于试件T1,加载至600kN时,试件逐步进入破坏阶段,荷载增量不大的情况下混凝土弦杆纵向位移不断增大;加载至800kN时,混凝土弦杆纵向位移急剧增大,试件最终破坏. 对于试件T2,加载至400kN时,试件逐步进入破坏阶段;加载至500kN时, 试件最终破坏.

图5 荷载-纵向位移曲线

比较试件T1与试件T2的荷载-纵向位移曲线可见, 当荷载小于500kN时, 两者的受力状态基本一致,说明试件T1中开孔夹持钢板及相应的对穿钢筋作用尚未得到发挥.当荷载大于500kN时,试件T2直接破坏.而试件T1由于配置了开孔夹持钢板及相应的对穿钢筋,承载能力及变形能力大幅提高. 由此可见,开孔夹持钢板及相应对穿钢筋的作用存在滞后效应.

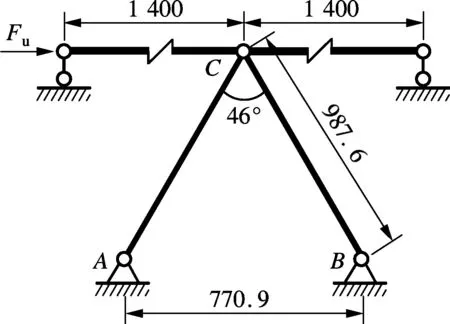

4.2节点抗剪承载力简化分析

由破坏形态可知,2个试件的破坏形态均为钢管交汇处的竖向直剪破坏.因此,节点区钢管交汇处的竖向抗剪承载力是控制节点设计的主要参数.据此建立了如图6所示的极限状态下节点简化受力图,并提出了节点受剪承载力的实用计算公式.图中,Fu为极限状态下的试验荷载.

(a) 试件整体

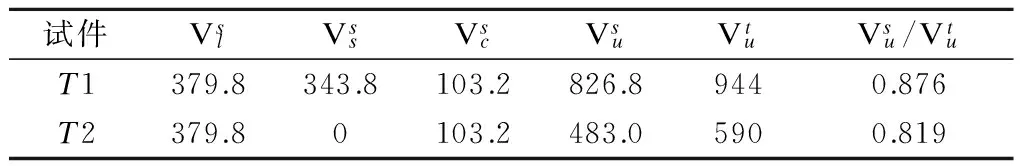

由图6可见,极限状态下节点C处的抗剪承载力Vu=1.18Fu.根据试验所得节点破坏形态可知,节点抗剪承载力Vu由连接螺栓提供的抗剪承载力Vb、PBL剪力键抗剪承载力Vpbl以及节点处混凝土提供的抗剪承载力Vc组成,即

Vu=Vb+Vpbl+Vc

(1)

根据《钢结构设计规范》(GB50017—2014),单个受剪面上普通螺栓提供的抗剪承载力为

(2)

由文献[12]可知,单个PBL剪力键提供的抗剪承载力为

(3)

根据《混凝土结构设计规范》(GB50010—2010),节点区混凝土提供的抗剪承载力为

Vc=0.7ftbh0

(4)

式中,ft为混凝土抗拉强度设计值;b,h0分别为混凝土弦杆截面宽度和有效长度.

按组成构件的不同,节点抗剪承载力Vu又可看作由钢管交汇处的连接螺栓及PBL剪力键提供的抗剪承载力Vl、夹持钢板与钢管之间的连接螺栓及PBL剪力键提供的抗剪承载力Vs、节点处混凝土提供的抗剪承载力Vc组成,即

Vu=Vl+Vs+Vc

(5)

表3 节点抗剪承载力简化计算值与试验值比较 kN

综上可知,正常使用时节点的抗剪承载力Vu主要由钢管交汇处的连接螺栓及PBL剪力键提供的抗剪承载力Vl和节点处混凝土提供的抗剪承载力Vc两部分组成. 开孔夹持钢板提供的抗剪承载力Vs作为节点极限状态时的抗剪承载力储备.因此,新型PBL-钢管节点在正常使用状态下承受的水平荷载建议值为500kN. 根据相似理论,对江山桥进行节点设计时,建议将节点处桁架节间的轴力差控制为2 000kN.

4.3节点受力机理分析

新型PBL-钢管节点的破坏形态表现为钢管交汇处螺栓及PBL剪力键的直剪破坏.混凝土弦杆的轴力差在节点区产生的竖向剪力是造成节点直剪破坏的主要原因,因此该节点既适用于钢桁腹-混凝土组合桥梁的受拉区,也适用于受压区.

设置开孔夹持钢板及相应的对穿钢筋可以增大新型PBL-钢管节点的抗剪刚度, 减小承受荷载时节点的转角, 推迟受拉钢管屈服, 从而提高了节点的承载能力及变形能力. 但夹持钢板对节点前期受力及抗裂性能影响较小. 开孔夹持钢板与钢管斜腹杆连接的可靠性对节点受力性能影响较大, 可靠的连接可以延缓钢管斜腹杆交汇处的直剪变形, 使开孔夹持钢板更早地参与抗剪, 进一步提高节点的抗剪承载能力及变形能力.

5结论

1) 新型PBL-钢管节点的破坏形态主要为钢管交汇区的直剪破坏,混凝土弦杆节间的轴力差在节点区产生的竖向剪力是造成节点直剪破坏的主要原因.

2) 节点的抗剪承载力主要由钢管交汇处连接螺栓、PBL剪力键及弦杆混凝土提供. 开孔夹持钢板能有效提高节点的抗剪承载能力及变形能力,但开孔夹持钢板对节点前期受力及抗裂性能影响较小.

3) 基于节点区的破坏形态建立简化分析模型,提出了节点抗剪承载力简化公式,计算结果偏于安全,该公式可用于指导节点设计.

4) 新型PBL-钢管节点是一种可靠的节点形式,方便现场快速拼装施工,可用于实际工程中.

参考文献 (References)

[1]聂建国.钢-混凝土组合结构桥梁[M]. 北京:人民交通出版社, 2011: 315-319.

[2]董峰, 张建东, 李雪红, 等. 钢桁腹预应力混凝土组合梁桥静动载试验研究[J]. 中外公路, 2015, 35(2): 144-147.DOI:10.14048/j.issn.1671-2579.2015.02.030.

[3]陈宝春, 牟廷敏, 陈宜言, 等. 我国钢-混凝土组合结构桥梁研究进展及工程应用. [J]. 建筑结构学报, 2013, 34(S1): 1-10.

ChenBaochun,MouTingmin,ChenYiyan,etal.State-of-the-artofresearchandengineeringapplicationofsteel-concretecompositebridgesinChina[J]. Journal of Building Structures, 2013, 34(S1): 1-10. (inChinese)

[4]吉田健太郎, 古市耕輔, 日紫喜剛啓, 等. 鋼トラスウエブPC橋の格点構造に関する実験的研究[J]. プレストレストコンクリートの発展に関するシンポジウム論文集,2000,10: 29-34.

YoshidaKentaro,FuruichiKousuke,HishikiYoshihiro,etal.Experimentalstudyofanewjointinprestressedconcretecompositebridgeswithsteeltrussweb[J]. Proceedings of the Symposium on Developments in Prestressed Concrete, 2000,10:29-34. (inJapanese)

[5]野村敏雄, 大野了, 加藤敏明.PC複合トラス橋格点部の構造特性に関する研究[J]. 大林組技術研究所報, 2004 (68): 1-6.

ToshioNomura,SatoruOhno,ToshiakiKato.AstudyonstructuralperformanceofjointinPChybridtrussbridge[J]. Obayashi Corporate Report, 2004(68): 1-6. (inJapanese)

[6]左東有次, 日野伸一, 園田佳巨, 等. 複合トラス橋の格点構造の応力伝達機構に関する研究[J]. 構造工学論文集, 2008,54A: 778-785.

SatoYuji,HinoShin-ichi,SonodaYoshimi,etal.Studyonloadtransfermechanismofthejointinhybridtrussbridge[J]. Japan Society of Civil Engineers, 2008,54A: 778-785. (inJapanese)

[7]JungKH,YiJW,KimJHJ.Structuralsafetyandserviceabilityevaluationsofprestressedconcretehybridbridgegirderswithcorrugatedorsteeltrusswebmembers[J]. Engineering Structures, 2010, 32(12):3866-3878.DOI:10.1016/j.engstruct.2010.08.029.

[8]MachacekJ,CudejkoM.Longitudinalshearincompositesteelandconcretetrusses[J]. Engineering Structures, 2009, 31(6):1313-1320.DOI:10.1016/j.engstruct.2008.07.009.

[9]LiuY,XinH,HeJ,etal.Experimentalandanalyticalstudyonfatiguebehaviorofcompositetrussjoints[J]. Journal of Constructional Steel Research, 2013, 83:21-36.DOI:10.1016/j.jcsr.2012.12.020.

[10]周凌宇, 王海波, 贺桂超. 采用PBL连接件的组合桁架节点受力性能[J]. 中南大学学报(自然科学版), 2012, 43(7):2762-2767.

ZhouLingyu,WangHaibo,HeGuichao.Experimentformechanicalpropertiesonsteel-concretecompositetrussjointswithPBLconnectors[J]. Journal of Central South University(Science and Technology), 2012, 43(7):2762-2767.(inChinese)

[11]周凌宇, 贺桂超. 大跨度钢-混凝土组合桁架铁路桥端节点模型试验研究[J].土木工程学报, 2012, 45 (1): 92-99.

ZhouLingyu,HeGuichao.Modeltestfortheendjointoflong-spansteel-concretecompositetrussrailwaybridges[J].China Civil Engineering Journal, 2012, 45(1): 92-99. (inChinese)

[12]胡建华, 侯文崎, 叶梅新.PBL剪力键承载力影响因素和计算公式研究[J]. 铁道科学与工程学报, 2007, 4(6):12-18.DOI:10.3969/j.issn.1672-7029.2007.06.003.

HuJianhua,HouWenqi,YeMeixin.StudyofinfluencefactorsandformulaforthebearingcapacityofPBLshearconnectors[J]. Journal of Railway Science and Engineering, 2007, 4(6):12-18.DOI:10.3969/j.issn.1672-7029.2007.06.003.(inChinese)

ExperimentalstudyonnewPBL-steeltubejointforsteeltruss-webbedconcreteslabcompositebridges

DuanMaojun1LiuZhao1ZhangJiandong2LiuDuo2

(1SchoolofCivilEngineering,SoutheastUniversity,Nanjing210096,China) (2JiangsuTransportationResearchInstituteCo.,Ltd.,Nanjing211112,China)

Abstract:A new PBL (perfobond leiste)-steel tube joint suitable for steel truss-webbed concrete slab composite bridges and facilitates rapid field assembly was developed. To investigate the mechanical performance of this joint, a static loading test on a large-scale model was conducted. And a simple V-shaped steel tube joint specimen without perforated clamping plates was tested for comparison. The results indicate that the failure mode of the new PBL-steel tube joint is the direct-shear failure in the joint area of the tube, and the main reason for the failure is the vertical shear in the joint area caused by the axial force difference of the chords. The shear capacity and the deformation capacity of the joint can be improved by the clamping steel plate, but the action shows hysteresis effect. The shear capacity of the PBL-steel tube joint is primarily contributed by the connecting bolts, the PBL shear connectors, and concrete of the chords. The calculation results of the simplified formula of the shear bearing capacity based on the failure mode of the joint is relatively safe, and the formula can be used to guide joint design. The new PBL-steel tube joint is reliable and for practical engineering.

Key words:steel truss-webbed; composite bridge; PBL (perfobond leiste)-steel tube joint; shear capacity

doi:10.3969/j.issn.1001-0505.2016.03.019

收稿日期:2015-09-30.

作者简介:端茂军(1981—),男,博士生; 刘钊(联系人),男,博士,教授,博士生导师,mr.liuzhao@seu.edu.cn.

基金项目:江苏省自然科学基金面上资助项目(BK2009028)、江苏省交通运输科学研究计划资助项目(2014Y01).

中图分类号:U443.4

文献标志码:A

文章编号:1001-0505(2016)03-0572-06

引用本文: 端茂军,刘钊,张建东,等.钢桁腹-混凝土组合结构桥梁新型PBL-钢管节点试验研究[J].东南大学学报(自然科学版),2016,46(3):572-577.DOI:10.3969/j.issn.1001-0505.2016.03.019.