绑扎眼环的安装工艺研究

王玉安,韩东东,王振亚

(天津新港船舶重工有限责任公司 天津300452)

绑扎眼环的安装工艺研究

王玉安,韩东东,王振亚

(天津新港船舶重工有限责任公司 天津300452)

8000,CEU PCTC是目前全球最先进的高效、节能、环保型超大型汽车滚装船。此船汽车甲板需安装近6万多个绑扎眼环。绑扎眼环的安装主要包括装配、焊接和焊后检验3个步骤,通过现场实践和PDCA循环的方法来解决绑扎眼环在安装过程中存在的工艺问题,实践表明:绑扎眼环的安装工艺解决了生产过程中存在的问题,提高了绑扎眼环的安装效率。

8000 CEU PCTC 绑扎眼环 装配 焊接 焊后检验

0 引 言

绑扎眼环是8,000车汽车滚装船用来固定汽车使用的舾装件,其安装非常重要。目前在绑扎眼环的安装过程中,存在一些问题:①绑扎眼环的种类众多,很难通过外观区分;②绑扎眼环的装配时间长,且耗费材料;③绑扎眼环焊接热输入大,焊后变形严重;④特殊位置的绑扎眼环无法开展密性试验。为解决以上问题,提高绑扎眼环的安装效率,本文从绑扎眼环的分类、装配、焊接和焊后检验4个方面的工艺研究进行阐述。

1 汽车滚装船绑扎眼环

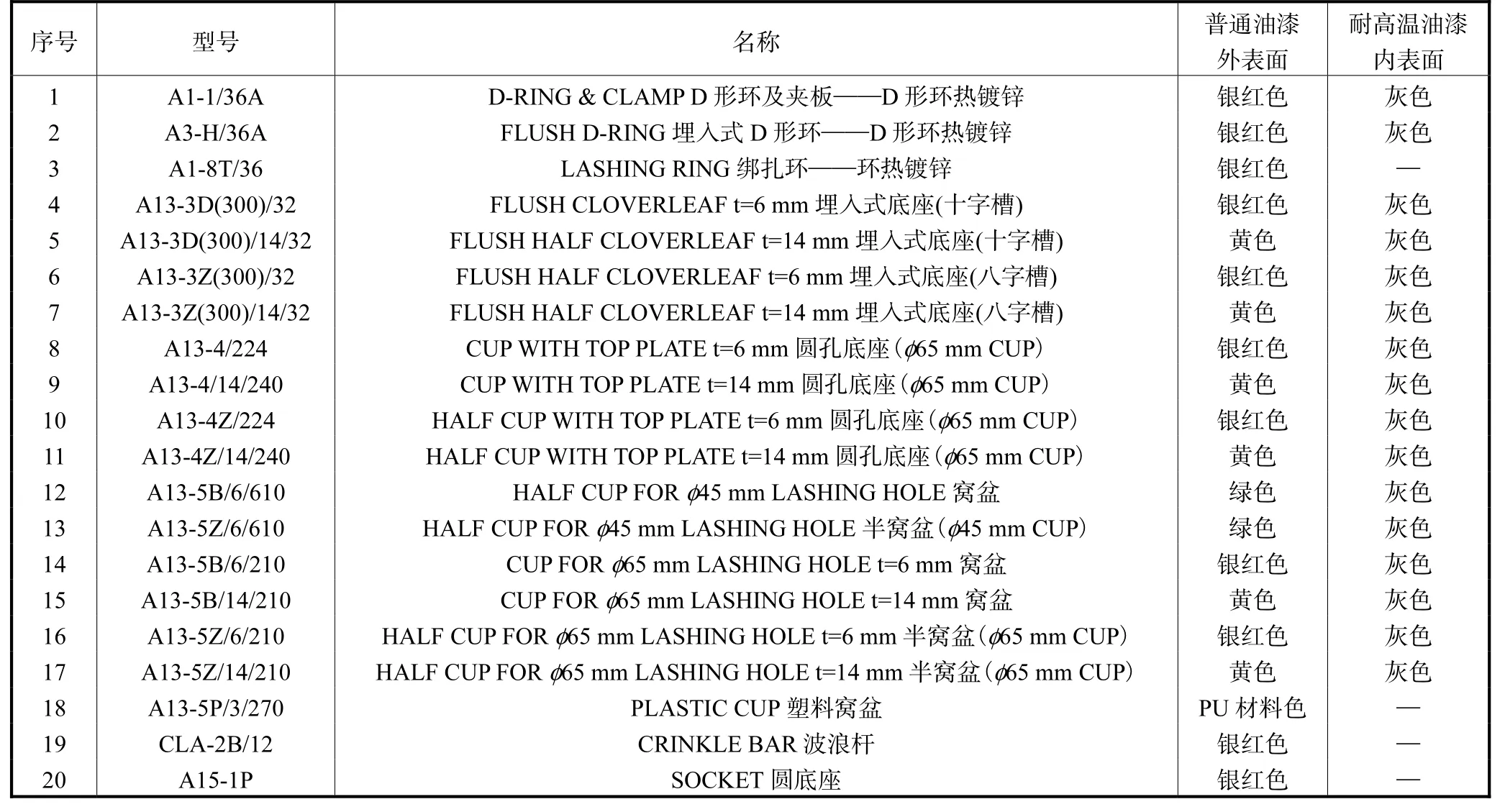

8,000车滚装船共有14层甲板,其中1、3、5、8、9、11层甲板均需安装绑扎眼环,绑扎眼环的主要作用是固定汽车(见图1、2)。全船绑扎眼环共计61,610个,型号共20种,相同型式、不同厚度的绑扎眼环用颜色区分,外表面分为银红色、黄色、绿色和PU材料色4种,内表面为灰色(见表1)。

图1 固定汽车锁具Fig.1 Fixed auto lockset

图2 绑扎眼环Fig.2 Fixed lashing fittings

表1 8000 CEU绑扎眼环分类Tab.1 Category of fixed lashing fittings on 8000 CEU PCTC

2 绑扎眼环的装配

绑扎眼环的装配流程分为技术准备、工具设备准备、现场准备和安装4个步骤。

2.1 绑扎眼环的技术准备

根据绑扎眼环安装布置图和装配工艺可知,绑扎眼环的装配类型分角接型和对接型两种(见图3)。

图3 绑扎眼环的装配类型Fig.3 Assembly types of fixed lashing fittings

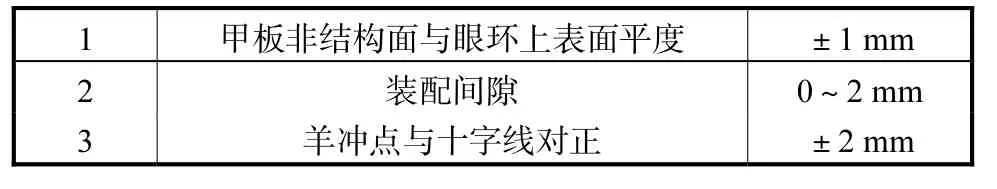

对接型眼环外形为草帽状,由埋入式底座和D形环两部分组成,装配时需将眼环置于甲板绑扎开孔内,其装配精度要求较高,精度参数要求如表2所示;角接型眼环为D形环,装配时将眼环扣于甲板结构面上,只需保证眼环上样冲点与数切划线对正即可(见图4)。

表2 对接型眼环装配精度要求Tab.2 Assembly precision requirements on connection type lashing fittings

2.2 绑扎眼环的工具设备准备

绑扎眼环的工具设备包括:CO2焊机、焊材、装配工装、电砂轮。

2.3 绑扎眼环的现场准备

根据厂家提供的绑扎眼环表面油漆的可焊性资料,其中黄色油漆为不可焊,因此黄油漆的绑扎眼环坡口需要进行打磨处理,其他颜色油漆的眼环不需要打磨,甲板绑扎开孔位置及坡口两侧20~30,mm范围的水分、油污、锈迹也需要进行清理。

2.4 绑扎眼环的安装

对接型眼环由于拿放不方便,且装配精度要求高,导致此类眼环安装困难,因此制作部技术工艺科针对此问题,成立了QC攻关小组,通过研制新型绑扎眼环装配工装解决了此问题,且获得了一项名为《汽车滚装船绑扎眼环装配装置》国家型专利,并获公司QC活动一等奖。具体使用此工装安装绑扎眼环的步骤如图5所示:①使用工装吸附绑扎眼环的上表面;②移动工装和绑扎眼环;③将工装及眼环放至绑扎开孔处;④调整工装使眼环的装配满足精度要求;⑤眼环定位焊;⑥关闭磁铁然后移出工装。

图5 绑扎眼环安装步骤Fig.5 Assembly steps of fixed lashing fittings

角接型眼环由于其装配型式为角接,因此只需将眼环扣在甲板面上,保证样冲点与数切划线对正即可,因此安装较方便。

3 绑扎眼环的焊接

绑扎眼环的焊接包括焊前准备、焊接和焊后工作3个步骤,具体如下:

3.1 焊前准备

①技术准备,焊接工艺规程(WPS)、焊接施工图。②工具设备准备,CO2角焊机、气刨机、环形角焊机、电砂轮。

3.2 焊接

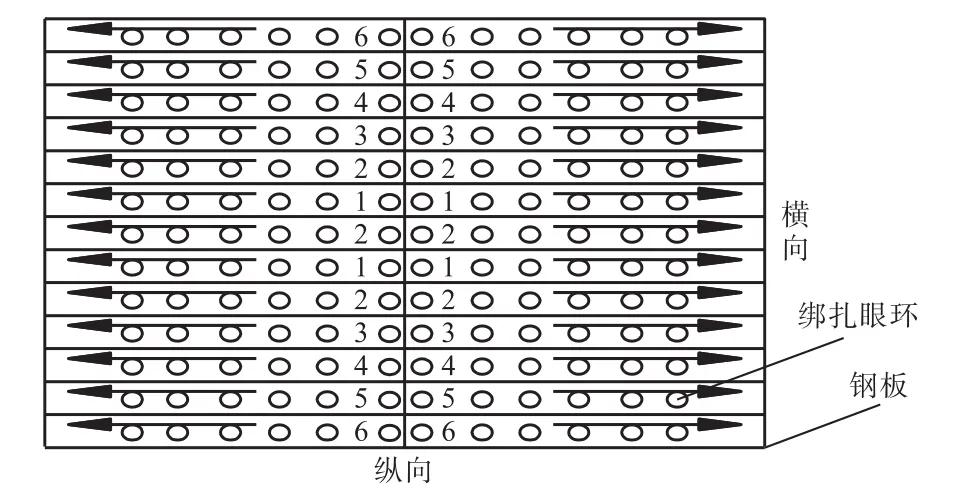

①焊接变形控制。由于单个分段绑扎眼环数量近600多个,焊接工作量非常大,焊接热输入对分段甲板的变形和收缩量影响巨大,因此减少甲板变形和收缩变得意义重大。考虑现场客观因素,我们通过以下方式减少甲板变形和收缩:距离甲板横向大口100~150,mm处加设崩梁,崩梁使用160~200,mm槽钢,崩梁与甲板封焊位置选在纵骨中间或者1/3处,封焊长度300,mm左右,焊角4,mm以内;绑扎眼环焊前必须完成甲板的封胎超平和纵骨的焊接工作;控制绑扎眼环的焊接顺序,如图6所示。

图6 焊接顺序示意图Fig.6 Schematic of welding sequence

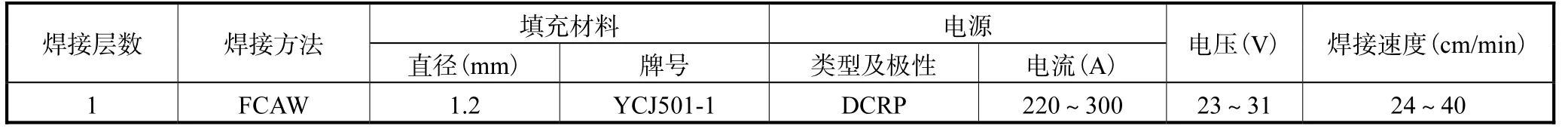

②焊接工艺。对接眼环焊接使用CO2手工焊满焊,焊接时电流不宜过大,焊接参数如表3所示。焊接方法采用多层多道焊,每道焊缝焊接完成后应清理干净上道焊缝的焊渣后再进行下道焊接。在施焊过程中若发现气孔、裂纹等缺陷应打磨至无缺陷后,再进行复焊。焊缝表面应光滑、平顺,收弧处填满,不得有弧坑裂纹等缺陷,焊缝余高不允许超出极限值,待正面焊接结束,分段翻身后,反面焊缝气刨打磨至无缺陷,再进行施焊,要求与正面焊缝一致。

表3 对接型眼环焊接参数Tab.3 Welding parameters of connection type lashing fittings

角接眼环焊接使用环形角焊机焊接,焊接时电流不宜过大,焊接参数如表4所示,焊接方法采用多道焊,每道焊缝焊接完成后应清理干净上道焊缝的焊渣再进行下道焊接。在施焊过程中若发现气孔、裂纹等缺陷应打磨至无缺陷后,再进行复焊,焊缝表面应光滑、平顺,收弧处填满,不得有弧坑裂纹等缺陷,焊缝余高不允许超出极限值。

表4 角接型眼环焊接参数Tab.4 Welding parameters of angle connection type lashing fittings

4 绑扎眼环的焊后检验

4.1 外观检验

焊接结束后,质检人员对绑扎眼环焊缝表面进行检查,对存在焊接缺陷的焊缝应作出明显的标记,以便进行修补,如余高不足、凹陷、咬边、未焊透、气孔、余高过大、焊瘤、裂纹等焊接缺陷。

4.2 密性检验

为保证汽车甲板密性试验的质量,必须检查绑扎眼环的焊缝是否有渗漏现象,因此需对绑扎眼环的焊缝进行密性试验。密性试验分为技术准备、现场准备、密性检验、跟踪4个步骤。

4.2.1 技术准备

检验员先详细阅读绑扎眼环密性试验图,掌握分段各个位置的绑扎眼环应采用的密性试验方法、技术要求与合格标准。

4.2.2 现场准备

预查:预查眼环的完整性是否符合要求。

预检:检查现场绑扎眼环焊缝的外观质量是否符合要求。

4.2.3 密性检验

在掌握密性试验作业者自检工作质量良好的情况下,检验员在接到作业者已自检完工报告后,即可通知验船师和船东,约定检验时间。施工部门要配备好返修人员陪同检漏,发现泄漏处,按有关修复要求立即返修妥当,并取得验船师与船东的签字认可。具体密性试验如下:

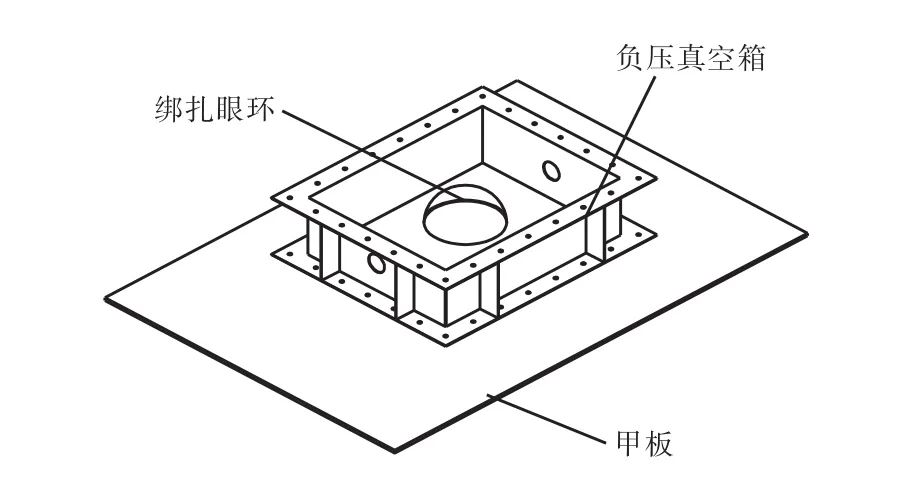

①绝大多数绑扎眼环的密性试验采用负压真空箱(见图7)进行负压密性试验,在负压真空箱的边缘装有弹性很好的密封胶条,试验时只需要把负压真空箱罩在预先涂有肥皂水的焊段上,然后抽出负压真空箱内的空气,抽气一段时间,当压力表数值显示为0.02,MPa负压时,观察负压真空箱内焊道表面肥皂水的情况,若有气泡表示焊道漏气,若无气泡表示焊道不漏气,即绑扎眼环密性合格。

图7 负压真空箱Fig.7 Negative pressure vacuum case

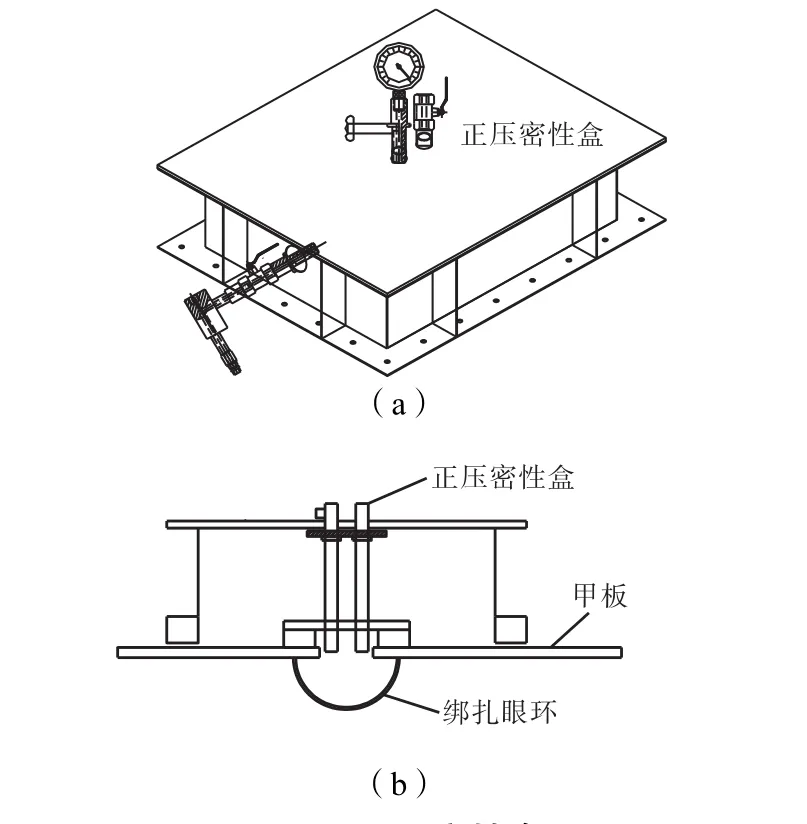

②一些位置特殊的绑扎眼环(与结构位置过近或者眼环安装在结构下)无法进行负压密性试验,因此针对此类眼环的密性试验制定了正压充气试验方案,并制作了正压密性盒(见图8)。具体方法为:将工装置于甲板非结构面的绑扎眼环开孔处。气带连接负压接头,抽气至密性真空箱与甲板面紧密贴合。气带连接正压接头,对眼环内部充气,配合安全阀的使用,直至压力表示数达到0.02,MPa,停止充气。压力表示数无变化后,开始观察绑扎眼环焊道处有无气泡产生。若有气泡表示焊道漏气,若无气泡表示焊道不漏气,即绑扎眼环密性合格。此工装不同于普通密性检测装置,其运用了正负压差的原理。

图8 正压密性盒Fig.8 Positive pressure air-tightness box

4.2.4 标识与跟踪

检验员可利用绑扎眼环密性试验图在密性试验认可后,及时在图上作好标识符号,以防漏检,便于了解工作进度;同时检验员应经常查阅关心未完成密性试验的遗留项目,了解其施工进度,当具备补做密性试验条件时,督促抓紧补做。

5 总 结

8000 PEU PCTC 汽车滚装船的薄板焊接及绑扎眼环都是技术攻关难点,特别是绑扎眼环,作为首次接触的结构,在不断汲取生产实践经验的基础上,运用QC知识,通过理论联系实际,总结出了针对绑扎眼环从装配、焊接到最终检验的一整套方法,制定了工艺流程,解决了生产面临的问题,并且取得了国家专利。我们也将在以后的工作中,立足现场,不断做好工艺研究,为以后承接军品打下良好的基础。■

[1] 吴小明. 5000,PCTC汽车滚装船薄板焊接工艺[J]. 电焊机,2008,12(38):3-4.

[2] 郑本成,陈国良. 中国造船质量标准[S]. GB/T 4000—2005.

[3] 高伟. 船体密性试验方法与检验分析[J]. 山东交通科技,2011(4):72-74.

The Fitting Process Research of Fixed Lashing Fittings

WANG Yu’an,HAN Dongdong,WANG Zhenya

(Tianjin Xin’gang Ship Building Heavy Industry Co.,LTD.,Tianjin 300452,China)

8000 CEU PCTC is the most advanced,effective,energy saving,environmental friendly ultra large PCTC in the world.Its car deck needs nearly 60,000 fixed lashing fittings.The fiting of lashings mainly includes assembly,welding and after welding checking.Through the site practice and PDCA circulation method,the paper aims to solve the process problems in the fitting of the lashings,and the practice has proven that:the fitting process of fixed lashing fittings has solved the exising problems in the production and has improved the fitting efficiency of fixed lashing fittings.

8000 CEU PCTC;fixed lashing fittings;assembly;welding;post welding checking

U671.3

:A

:1006-8945(2016)10-0103-05

2016-09-11