GFRP 抗浮锚杆螺母托盘锚具外锚固性能试验

张明义,白晓宇, 李伟伟(.青岛理工大学 土木工程学院,山东 青岛,266033;2.青岛理工大学 蓝色经济区工程建设与安全协同创新中心,山东 青岛,266033)

GFRP 抗浮锚杆螺母托盘锚具外锚固性能试验

张明义1,2,白晓宇1,2, 李伟伟1

(1.青岛理工大学 土木工程学院,山东 青岛,266033;2.青岛理工大学 蓝色经济区工程建设与安全协同创新中心,山东 青岛,266033)

摘要:为了解决玻璃纤维增强聚合物(GFRP)抗浮锚杆外锚固问题,提出一种新型的锚固系统—螺母托盘锚具。通过自行设计的2组大型构件对拉试验,测定外锚固段变形(滑移)及外锚固极限承载力,研究 GFRP 抗浮锚杆螺母托盘锚具外锚固承载性能。研究结果表明:增设螺母托盘的GFRP抗浮锚杆结构的破坏形式为锚杆拔出破坏;直径d为28 mm的GFRP抗浮锚杆,在标号为C25的混凝土条件下,外锚固长度为30d的极限承载力为384 kN,最大滑移为8.98 mm,外锚固段广义效率系数为0.890,广义平均黏结强度为5.20 MPa;外锚固长度为15d的极限承载力为267 kN,最大滑移为5.13 mm,外锚固段广义效率系数为0.619,广义平均黏结强度为7.24 MPa。GFRP抗浮锚杆与混凝土之间的广义平均黏结强度随着外锚固长度的增加而降低;在每级对拉荷载作用下,GFRP 抗浮锚杆与混凝土广义平均黏结强度随试件两端的滑移增加而降低,随着滑移增加,广义平均黏结强度的增大速率变小。

关键词:GFRP抗浮锚杆;螺母托盘;外锚固性能;对拉试验

有调查表明,经过10 a的使用期,在地下巷道腐蚀环境中未采取保护措施的管式锚杆腐蚀严重,大多数锚杆的寿命接近终结[1−4]。于是,复合材料锚杆应运而生,所用的复合材料主要是玻璃纤维增强聚合物,即GFRP(glass fiber reinforced polymer),是以玻璃纤维为增强材料,合成树脂为基体材料,经过拉挤、缠绕螺纹、固化一次成型而形成的一种新型材料。它具有质量小、抗拉强度高、抗腐蚀性、抗疲劳性、抗电磁干扰能力强及可用于光纤监测等优点[5−9]。GFRP材料因其所具有的诸多技术优势受到工程界的青睐,目前已应用于公路、桥梁和混凝土加固中[10−12]。普通钢筋锚杆孔口段钢筋直接弯折后在肋梁内锚固。对于GFRP 筋材而言,其抗弯性能不佳,不能像钢筋锚杆那样弯折锚固。GFRP 锚杆的抗剪强度也远低于其抗拉强度,若采用普通夹片式锚具,在锚固区对纤维筋产生过大的夹持力,导致纤维筋的剪切破坏,这给GFRP 抗浮锚杆的外锚固(与钢筋混凝土底板的锚固)造成了很大困难。同时,由于地下结构底板厚度有限,GFRP锚杆直接锚入底板内,可能出现锚固长度不足,达不到预定的锚固效果。GFRP 筋材性能表现为各向异性,轴向抗拉性能优异,而横向抗压强度和抗剪强度较低,这是研究其锚具系统时应重点解决的问题。贾新等[5]进行砂浆锚杆的黏结性能试验时,在自由端采用钢套筒充填环氧树脂的方法进行锚固;黄志怀等[13]研制了长度为 80 mm 的螺纹耦合对开钢夹具;CARVELLI等[14]设计了一种楔形锚具。现有的研究成果均在一定条件下解决了 GFRP 锚杆的锚固问题。结合 GFRP 筋材黏结式锚具和夹片式锚具的研究成果,张明义等[15]提出GFRP抗浮锚杆外锚固采用全螺旋螺母及托盘对其进行锚固,以期解决 GFPR抗浮锚杆黏结式锚具和夹片式锚具的不足之处。通过植入式裸光纤传感测试技术对青岛地区 GFRP 抗浮锚杆的界面应力分布、荷载传递规律及破坏机制进行了研究,论证了 GFRP 抗浮锚杆使用的适宜性。试验表明,直径为28 mm GFRP锚杆极限抗拔力为250 kN,能够满足工程需要。鉴于此,本室内试验采用1组2 个对浇,内部设置联通的 GFRP 螺纹锚筋进行对拉,锚筋两端设置应力扩散托盘和锁紧螺母,在分级荷载作用下,测定外锚固段变形(滑移或底板变形)及外锚固极限承载力,进一步研究外锚固承载机理。

1 螺母托盘锚具的工作原理

由于 GFRP 材料的抗剪强度和抗挤压强度都很小,GFRP 锚杆不能采用普通钢筋的锚具,需专门研制。在分析研究国内外已有FRP筋材锚具的基础上,采用并改进了国内生产的全螺纹 GFRP 抗浮锚杆螺母托盘锚具。该锚具由应力扩散托盘和锁紧螺母组成,二者均采用GFRP材料制成,应力扩散托盘呈圆盘状,以螺纹连接的方式连接在锚杆外锚固段,提供持续的锚固力,与建(构)筑物基础底板现浇于一起。锁紧螺母呈六边形状,便于安装锁紧,以螺纹连接的方式连接在锚杆杆体外锚段,内端与应力扩散托盘外端卡相连,提供可靠的锚固力。图1所示为全螺纹 GFRP 抗浮锚杆装置,图2所示为全螺纹 GFRP 抗浮锚杆外锚固段螺母托盘锚具。螺母托盘锚具生产工艺简单,质量易于控制,施工便捷。经试验,该锚具的锚固性能达到了预期目标。

全螺纹 GFRP 抗浮锚杆的外锚固段是锚杆与地下结构底板的连接部件,它决定了锚杆外锚固承载力。其锚固原理是用混凝土将锚杆与其相耦合的螺母托盘现浇在一起,当地下结构底板承受浮力,即 GFRP 抗浮锚杆受拉力时,GFRP 杆体将在结构底板内产生轴向滑移,随着浮力的增加,滑移向外锚固段的深部发展,使得外锚固段应力扩散托盘与 GFRP 杆体产生螺纹咬合力并传递给锁紧螺母。锁紧螺母能够提供足够的锁紧力,内端与应力扩散托盘卡在一起,使应力扩散托盘与锚杆杆体紧密连接,二者在锚杆体的外锚固段能够迅速形成抗浮锚固力。而应力扩散托盘表面光滑,表面积大,能够分散和传递锚固力,从而达到共同锚固GFRP抗浮锚杆的目的。

图1 全螺纹GFRP抗浮锚杆装置Fig.1 Sketch of full-thread GFRP anti-floating anchors device

图2全螺纹GFRP抗浮锚杆外锚固段螺母托盘锚具Fig.2External anchorage nut-pallet of full-thread GFRP anti-floating anchors

2 试验方案设计

2.1对拉模型设计方案

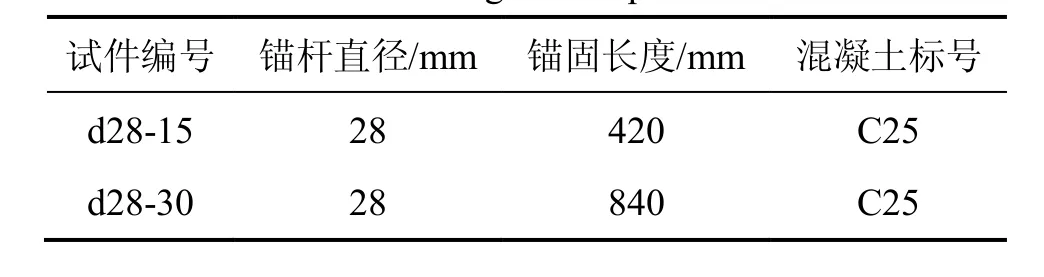

本次试验在前期工作的基础上,进行螺母托盘锚固破坏性对拉试验。试验方法是在试验室支模,竖向浇筑混凝土,用来模拟地下结构底板,采用1组2个对浇,内部设置直径为28 mm的GFRP螺纹锚筋及螺母托盘,锚筋联通,中间留放千斤顶及测力计的位置,其中螺母托盘由合作厂家订做,待混凝土达到设计强度时,利用1对油压千斤顶同步加荷,通过标定好的荷重传感器测读加荷值,2 个试件进行对拉。对拉可以解决锚杆夹具问题,同时也可以解决在试验过程中穿心千斤顶对 GFRP 抗浮锚杆周围混凝土的约束,对试验结果造成影响;另外,2个试件对拉能同时进行2个平行试验,试验证明这种做法可行。模拟底板的混凝土强度为C25,截面长×宽为800 mm×800 mm,厚度h分别为500 mm和900 mm,以改变锚固长度。直锚筋锚固带螺母托盘对拉试验,共进行2组试验,每组有2个平行试验。其中,螺母托盘锚具位于外锚固段的末端,GFRP 锚杆与混凝土的黏结强度充分发挥后,最终传递给螺母托盘锚具。锚筋长度 l 分别为420 mm和840 mm,试验参数如表1所示,试验装置示意图如图3所示。

表1 试验设计参数Table1 Designed test parameters

图3 试件对拉示意图Fig.3 Counter-pulled schematic diagram of specimen

2.2试验材料

2.2.1GFRP筋材及螺母托盘

本次试验所采用的材料为南京某公司生产的d28GFRP螺旋状筋材,型号为YF-H5-28,通过拉挤、螺纹缠绕及固化一次成型。玻璃纤维体积分数为75%,树脂体积分数为25%,横截面积为590 mm2,密度为2.1g/cm3,每米的质量为1195 g;极限抗拉承载力432 kN,极限抗拉强度为 702 MPa,抗剪强度为150 MPa,弹性模量为51GPa。

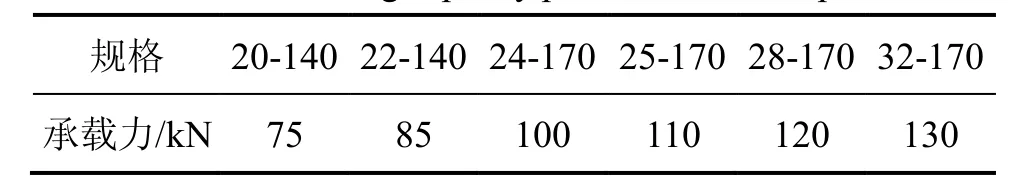

螺母托盘委托同一厂家生产,不同规格的托盘螺母力学性能指标如表2 所示。本次试验采用规格为28-170的螺母托盘,其中:2 8表示螺母直径为28 mm,170表示托盘直径为170 mm,螺母轴向长度为60 mm。

表2螺母托盘承载力参数Table1 BearingCapacity parameters of nut-pallet

2.2.2基体

试验采用强度等级为C25的商品混凝土浇筑成的块体模拟地下结构底板。混凝土用两端预留孔洞的木模成型,孔洞处于模板的中心位置且其直径要稍大于GFRP 抗浮锚杆的直径,以保证在浇筑混凝土过程中GFRP 筋的位置不发生偏移,并确保试件对拉过程中杆体自由变形。浇筑混凝土之前,在木模底面与地面之间放置一定数量的 d32无缝钢管,作为滚轴支座减小对拉试件与地面间的摩擦。GFRP 筋水平放置,垂直浇筑混凝土,用振捣棒振动密实,实行带模养护,28 d 后拆模。同批试件还浇注3组共9个边长为100 mm 的立方体试件,在相同条件下进行养护,以测定混凝土的立方体抗压强度。

2.2.3试验仪器

拉拔试验采用2台500 kN,行程为20Cm的手动式油压千斤顶进行同步加载,千斤顶所提供的拉力通过标定好的BHR−4型荷重传感器(量程为500 kN,分辨率≤1kN)进行测量。GFRP抗浮锚杆相对混凝土的滑移采用精度为0.01mm,量程为30 mm的百分表进行测读。百分表配套磁性表架固定装置。

2.3加载装置及试验方法

混凝土试件浇筑完毕达到 28 d 后,测得边长为100 mm的立方体试件抗压强度平均值为25.4 MPa,混凝土强度等级达到C25,开始 GFRP 抗浮锚杆对拉试验。

2.3.1加载装置及仪表安装

加载装置包括刚性垫板(面积略大于压力传感器截面积的1倍,厚度大于 30 mm)、荷重传感器(外接YJ−32型数字显示仪)和2台相同的手动式油压千斤顶(每台油泵控制1台油压千斤顶)3部分。在GFRP抗浮锚杆与混凝土试件接触面位置各安装1个百分表,用于测定 GFRP 抗浮锚杆与混凝土试件的相对滑移。油压千斤顶安装前,先对千斤顶安装位置进行定位,使千斤顶的轴心与 GFRP 抗浮锚杆的轴心在同一水平面。2 台千斤顶相对于 GFRP 锚杆左右对称,同样为了确保GFRP抗浮锚杆轴向受拉。

2.3.2加载方式

试验加载用2台500 kN的千斤顶并联同步进行对拉,加载方式采用手动油泵加载。试验所用千斤顶和荷重传感器在试验前均已进行标定。试验采用逐级加载法,第1级荷载为40 kN,以后逐级按40 kN递增加载,即以0.2 kN/s的速率匀速加载,直至GFRP锚杆破坏。每级荷载施加完毕后,应立即测读位移,以后每间隔5 min 测读1次。相临两级荷载之间的加载时间间隔为15 min,荷重传感器外接的YJ−32型数字显示仪可直观显示千斤顶施加的压力。

3 试验结果及分析

3.1带螺母托盘的GFRP抗浮锚杆破坏特征分析

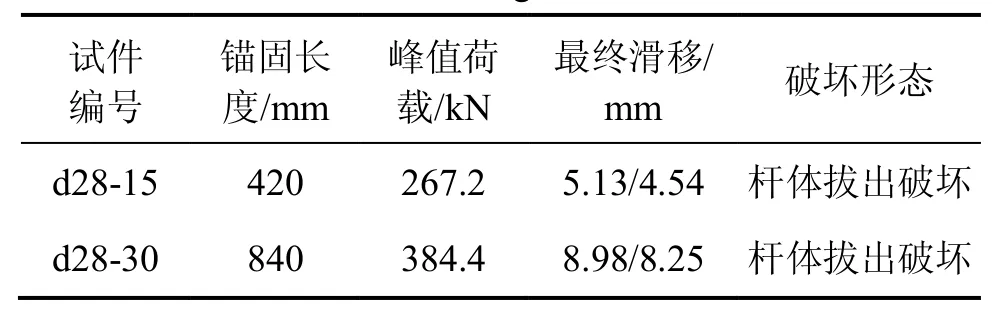

锚杆加固结构的破坏形式分4种情况:锚杆自身强度不足,锚杆发生屈服破坏;砂浆强度较低造成界面黏结强度较低时,锚杆和砂浆界面剪切破坏;砂浆体强度不足导致的倒锥形拔出破坏及砂浆和围岩界面剪切破坏[16−17]。GFRP 抗浮锚杆最大加荷状态下破坏情况如表3所示。

表3 GFRP抗浮锚杆试验情况统计表Table1 Statistical testCircumstantialities of GFRP anti-floating anchors

试件 d28-15 在加载过程中,当加载到约180 kN时,筋体发出的轻微的破裂声。随着荷载继续增加,锚杆相对混凝土的滑移迅速增大,可以听到连续的黏结破坏的劈啪声,加载至极限荷载 267 kN 时,伴随“嘣”的巨大响声,锚杆被拔出。

试件 d28-30 在加载到约 260 kN,锚杆开始发出劈啪声,随着荷载的增加,杆体的滑移变形开始增大,最后加载到极限荷载 384 kN 时,锚固端产生较大变形,锚杆被拔出,此时发出的声响比试件d28-15的更大,荷载迅速降到较低水平。

试件 d28-15 和 d28-30 的破坏形态均为锚杆被拔出,产生黏结滑移破坏。从破坏形态上直观看出试件d28-30的滑移量较试件d28-15的更大,杆体拔出破坏同时也使杆体周围的约 5d(d 为锚杆直径)范围内混凝土产生隆起或脱落,杆体的强度尚未充分发挥。

3.2带螺母托盘的GFRP抗浮锚杆外锚固性能

GFRP 抗浮锚杆杆体材料属于非均质各向异性复合材料,实质上是由树脂材料胶结起来的玻璃纤维束,与钢筋锚杆相比,GFRP锚杆的极限强度离散性较大。这种离散性主要由纤维强度、树脂强度、纤维和树脂的配合比、固化剂类型及体积分数、固化环境温度、纤维胶结均匀程度、成型工艺等诸多因素决定[6]。

本次试验采用螺母托盘锚固的 2组对拉试件,试件 d28-15 的破坏荷载为 267.2 kN,试件 d28-30 的破坏荷载为384.4 kN,可见,直径为28 mm的GFRP抗浮锚杆外锚固系统能提供较大的极限抗拔力,能够满足工程需要。2组采用同批次相同直径的GFRP锚杆、相同的混凝土强度等级、同种条件下制作的试件,试件 d28-30 较试件 d28-15 的锚固效果好,锚固承载力提高约43.9%。参照JGJ 85—2010“预应力筋用锚具、夹具和连接器应用技术规程”[18],本文提出一种外锚固段广义效率系数来评价 GFRP 抗浮锚杆锚固性能。这种广义效率系数包括锚杆杆体与混凝土的锚固、螺母托盘与混凝土的锚固以及杆体与螺母托盘的耦合作用。由于 GFRP 锚杆的极限强度离散性较大,广义效率系数只用于比较试件的锚固效果。外锚固段广义效率系数根据试验结果可按公式(1)计算确定:

式中:ηa为外锚固段广义效率系数;Fapu为拉拔试验中外锚固段实测的极限拉力(kN);Fpm为GFRP锚杆杆体实际平均极限抗拉力(kN),由 GFRP 锚杆试件实测杆体破断力平均值计算确定;ηp为GFRP锚杆的效率系数,一般取 ηp=1.0。

经计算分析,试件d28-15外锚固段广义效率系数为0.619,试件d28-30外锚固段广义效率系数为0.890,带螺母托盘的 GFRP 锚杆外锚固长度增加1倍,外锚固段广义效率系数提高 43.8%。其破坏位置为锚具锚固处,对锚具与锚杆界面进行处理是提高该种锚具锚固效率的关键。

3.3带螺母托盘的GFRP抗浮锚杆荷载滑移关系

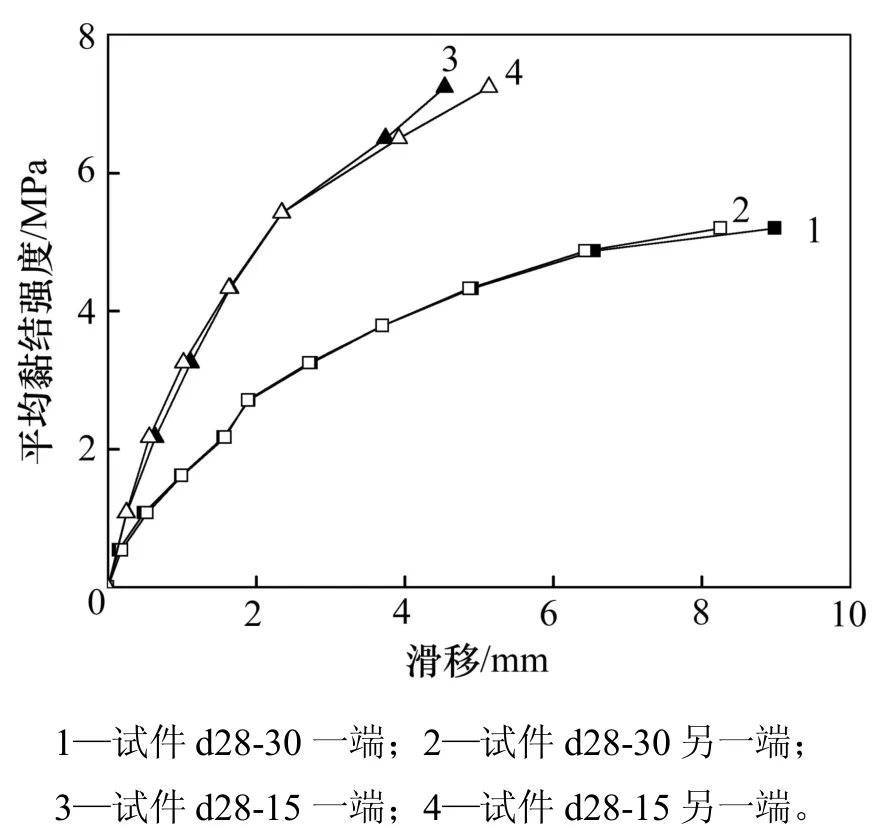

试验过程中,GFRP 抗浮锚杆与混凝土界面相对位移可直接采用百分表测量。由于百分表的磁性表座安装在距锚杆一定距离(>10d)的对拉试件上,百分表的读数为锚杆与混凝土交界面相对位移,即 GFRP 抗浮锚杆与混凝土的滑移。对拉试件荷载−滑移曲线关系如图4所示。

从图4可以看出:在相同的外锚固长度下,对拉试件两端荷载−滑移曲线的变化规律相似,在每级对拉荷载作用下,试件两端的滑移比较接近,试件d28-15加载至极限荷载267.2 kN时,试件两端总滑移也较为接近,分别为5.13 mm和4.54 mm。最后2级荷载的滑移为总滑移的48.2%~54.4%。试件d28-30加载至极限荷载384.4 kN时,试件两端总滑移分别为8.98 mm 和8.25 mm。最后2级荷载的滑移为总滑移的41.0%~ 45.3%。从图4还可见:对于2组带螺母托盘的试件,荷载−滑移曲线变化规律相似,由于螺母托盘的作用,使得曲线变化平缓。

图4对拉试件荷载−滑移曲线Fig.4Load−slipCurves ofCounter-pulled specimen

当荷载水平低于200 kN时,4组荷载−滑移曲线变化规律基本相同,外锚固变形均不超过2.5 mm,能够满足实际工程需要,而且在实际抗浮工程中,锚杆的设计抗拔力一般不会超过200 kN。图4中可以很清晰地看出GFRP锚杆荷载−滑移曲线的3个阶段。

第1阶段为初始滑移阶段,当试件处于加荷初期时,荷载水平较低,杆体与混凝土间化学胶结力存在且发挥主要作用,试件滑移较小,且滑移增速较慢。

第2阶段为稳定滑移阶段,荷载处于 40~200 kN期间,荷载−滑移曲线近似呈直线,滑移发展速度比第1阶段的提高。此阶段为荷载的稳定发展期,GFRP筋与混凝土的摩擦力和机械咬合力发挥主要作用。

第3阶段为快速滑移阶段,当荷载大于200 kN时,滑移快速发展,荷载增量较小而滑移较大,随后相继有试件发生破坏。

GFRP 锚杆与混凝土的黏结力主要由 GFRP 筋与混凝土表面的摩擦力、化学黏结力、机械咬合力以及螺母托盘与锚杆的耦合力组成。加载初期,杆体与锚固体之间剪应力较小,小于两者之间黏结强度,更小于锚杆纤维丝与基体的黏结强度,起作用的主要是摩擦力和化学胶着力,由于锚杆未经表面喷砂等工艺处理,摩擦力和化学胶着力产生的作用较小。随着荷载增加,摩擦力和化学胶着力逐渐降低,此时锚杆螺纹与锚固体之间的机械咬合力起到了主要的作用。随着锚杆表面螺纹处纤维丝的剪切破坏,使机械咬合力在杆体一定长度范围内进一步降低,伴随着机械咬合力的降低,螺母托盘开始产生锚固作用,螺母托盘锚具的螺母采用与锚杆螺纹相耦合的螺纹,能在一定程度上加大锚具与杆体的接触面积,分散锚具作用时的应力集中程度,降低锚具对杆体的应力水平。但这种形式的锚具作用是通过锚杆与螺母螺纹间咬合和摩擦力实现的,当锚杆处于较高应力水平时,螺母与锚杆螺纹的咬合力很大,咬合力对杆体纤维产生较大的剪切应力,由于 GFRP 锚杆杆体本身抗剪强度较低,当剪切应力超过锚杆杆体与螺母的抗剪强度时会引起锚具失效。若能实现锚杆杆体与螺母的良好结合,避免杆体材料在与螺母接触位置破坏,这种锚具便可通过扩大的圆形托盘实现锚杆在混凝土底板中的有效锚固。3.4 外锚固段广义平均黏结强度

GFRP 抗浮锚杆与混凝土的广义平均黏结强度的计算公式[19]为

式中:Tu为对拉极限荷载,N;d为锚杆的直径,mm;l为GFRP抗浮锚杆的外锚固段长度,mm;τ为GFRP锚杆与混凝土广义平均黏结强度,MPa。

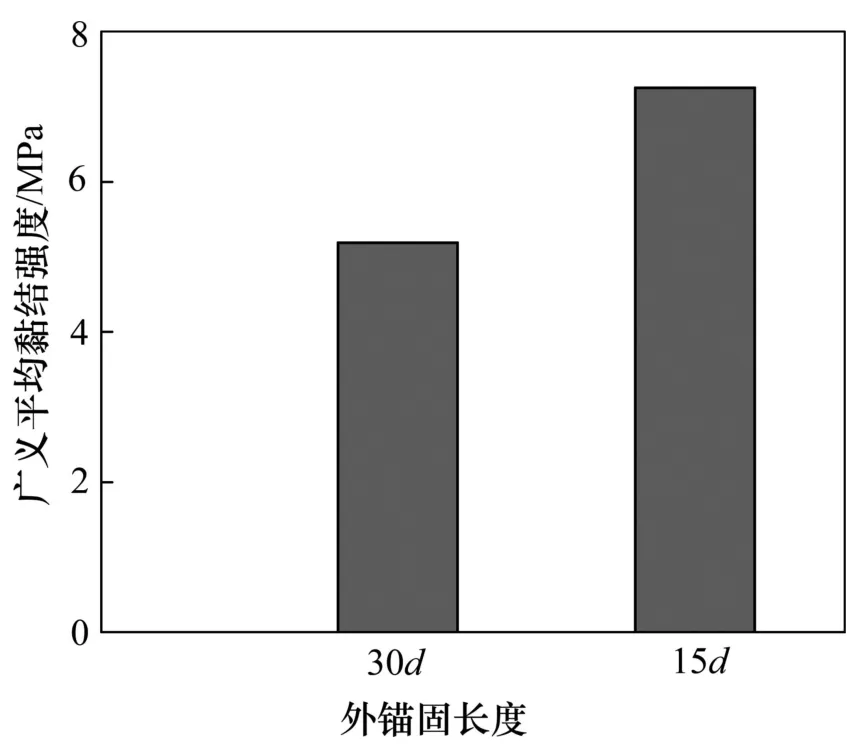

直径28 mm的GFRP抗浮锚杆在标号为C25的商品混凝土的外锚固条件下,广义平均黏结强度随着外锚固长度变化的规律如图5所示。

图5中,外锚固长度分别为 30d 和15d 的 GFRP抗浮锚杆与混凝土之间的广义平均黏结强度分别为5.20和7.24 MPa。从图5可知:在其他条件不变的情况下,GFRP 抗浮锚杆与混凝土之间的广义平均黏结强度随着外锚固长度的增加而降低,带螺母托盘GFRP 锚杆的外锚固长度减小1倍,平均黏结强度提高约39%。这与高丹盈等[20−21]的研究结果一致,GFRP抗浮锚杆的锚固长度愈短,愈能发挥杆体与混凝土之间的黏结力,螺母托盘的耦合力也能够完全发挥。螺母托盘的耦合力基本为一定值,随着锚固段长度的增加,锚固体单位长度上的表面摩擦阻力就会逐渐减少。GFRP 抗浮锚杆外锚固段的长度也不能太短,其长度在能够充分发挥杆体与混凝土之间黏结强度的同时,必须保证 GFRP 抗浮锚杆有足够的锚固力。实际上,螺母托盘可作为外锚固段的安全储备以保证杆体和地下结构的整体稳定性,达到抗浮设计要求。

图5 广义平均黏结强度−外锚固长度柱状图Fig.5 Histogram of generalized average bond strength−external anchorage length

3.5对拉试件黏结强度−滑移曲线

对拉试件的平均黏结强度−滑移曲线的实测值如图6所示。

从图6可知:在相同的外锚固长度下,对拉试件两端的 GFRP 抗浮锚杆与混凝土平均黏结强度–滑移关系曲线的变化规律相似,从开始出现滑移直至试件滑移破坏,试件 d28-15 的平均黏结强度高于试件d28-30。在每级对拉荷载作用下,GFRP 抗浮锚杆与混凝土的广义平均黏结强度随试件两端的滑移量的增加而提高,随着荷载的不断增加,试件两端滑移量逐渐增加,平均黏结强度的增大速率变小,最终 GFRP抗浮锚杆与混凝土的黏结强度丧失,杆体被拔出。

由图6可以看出:GFRP 抗浮锚杆与混凝土的广义平均黏结强度−滑移过程主要有线性滑移、非线性滑移、黏结破坏 3个阶段。在加载初期,随着缓慢增加,广义平均黏结强度−滑移曲线呈线性关系,黏结力主要由 GFRP 抗浮锚杆与混凝土之间的胶结力和摩擦力承担,此阶段发生线性滑移。荷载继续增加,滑移增长速率进一步加快,黏结−滑移曲线开始呈非线性变化,接近最大黏结强度时,曲线出现近水平发展趋势,滑移急剧增加。这一阶段发生非线性滑移,此时,黏结力主要由 GFRP 锚杆的凸肋与混凝土的机械咬合力承担。当黏结强度达到最大值后,对拉试件发生拔出破坏,滑移突然增加,荷载迅速减小,黏结−滑移曲线一般呈线性下降趋势。试验中由于各组试件破坏均为突然破坏,破坏时 GFRP 锚杆滑移短时间内数值明显增大,人工读数的机械百分表难以对破坏时及破坏后的滑移继续测量,因此得出的黏结−滑移曲线只有上升段,没有下降段。

图6 平均黏结强度−滑移曲线Fig.6 Average bond strength−slipCurves

4 结论

1)螺母托盘锚具制作简单,施工方便,用于GFRP抗浮锚杆的外锚固段具有较好的可靠性和实用性,能够满足工程需要。

2)带螺母托盘锚具的 GFRP 抗浮锚杆的破坏方式均为锚杆拔出破坏,即杆体和混凝土界面相对滑移破坏。直径为28 mm的全螺纹GFRP抗浮锚杆,外锚固段采用螺母托盘锚固,在标号为C25的商品混凝土的条件下,外锚固长度为15d 的锚杆极限荷载为267 kN,外锚固长度为30d的极限荷载为384 kN。

3)外锚固长度为15d和30d的锚杆外锚固段广义效率系数分别为0.619和0.890,在其他条件均不变的情况下,带螺母托盘的 GFRP 锚杆外锚固长度增加1倍,外锚固段广义效率系数提高43.8%。

4)带螺母托盘的 GFRP 抗浮锚杆,荷载−滑移曲线变化规律相似。直径为28 mm的GFRP抗浮锚杆,当外锚固长度为15d时,最大滑移为5.13 mm,锚杆与混凝土之间的广义平均黏结强度为7.24 MPa;当外锚固长度为30d时,最大滑移为8.98 mm,广义平均黏结强度为5.20 MPa。

5)当荷载水平低于200 kN时,直径为28 mm、混凝土标号为C25、外锚固长度为15d 和 30d 的全螺纹GFRP抗浮锚杆,其外锚固变形均不超过2.5 mm,能够满足实际工程需要。

参考文献:

[1]张宗强.新型复合材料抗浮锚杆承载特性现场试验研究[D].青岛: 青岛理工大学土木工程学院,2012:1−3.ZHANG Zhongqiang.Field test on load-bearingCharacter of newComposite materials anti-floating anchor[D].Qingdao: Qingdao Technological University.School ofCivil Engineering,2012:1−3.

[2]曾宪明,雷志梁,张文巾,等.关于锚杆“定时炸弹”问题的讨论[J].岩石力学与工程学报,2001,22(1):143−147.ZENG Xianming,LEI Zhiliang,ZHANG Wenjin,et al.Discussion about “time bomb” question for bolt[J].Chinese Journal of Rock Mechanics and Engineering,2001,22(1):143−147.

[3]程良奎.岩土锚固的现状与发展[J].土木工程学报,2001,34(3): 7−13.CHENG Liangkui.Present status and development of ground anchorages[J].ChinaCivil Engineering Journal,2001,34(3): 7−13.

[4]张乐文,汪稔.岩土锚固理论研究之现状[J].岩土力学,2002,23(5): 627−631.ZHANG Lewen,WANG Ren.Research on status quo of anchorage theory of rock and soil[J].Rock and Soil Mechanics,2002,23(5): 627−631.

[5]贾新,袁勇,李焯芬.新型玻璃纤维增强塑料砂浆锚杆的黏结性能试验研究[J].岩石力学与工程学报,2006,25(10): 2108−2114.JIA Xin,YUAN Yong,LIChanfen.Experimental study on bond behavior of new typeCement grouted GFRP bo1ts[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(10): 2108−2114.

[6]黄志怀,李国维,王思敬,等.不同围岩条件玻璃纤维增强塑料锚杆结构破坏机制现场试验研究[J].岩石力学与工程学报,2008,27(5):1008−1018.HUANG Zhihuai,LI Guowei,WANG Sijing,et al.Field test on pullout behaviors of anchorage structures with glass fiber reinforced plastic rods for different surrounding rock masses[J].Chinese Journal of Rock Mechanics and Engineering,2008,27(5):1008−1018.

[7]李国维,高磊,黄志怀,等.全长黏结玻璃纤维增强聚合物锚杆破坏机制拉拔模型试验[J].岩石力学与工程学报,2007,26(8):1653−1663.LI Guowei,GAO Lei,HUANG Zhihuai,et al.Pull-out model experiment on failure mechanism of pull-length bonding glass fiber reinforced polymer rebar[J].Chinese Journal of Rock Mechanics and Engineering,2007,26(8):1653−1663.

[8]MALVAR L J.Tensile and bond properties of GFRP reinforcing bars[J].Materials Journal,1995,92(3): 276−285.

[9]白晓宇,张明义,寇海磊.基于裸光纤光栅传感技术GFRP抗浮锚杆荷载传递机制的原位试验研究[J].工程力学,2015,32(8):172−181.BAI Xiaoyu,ZHANG Mingyi,KOU Hailei.Field experimental study of load transfer mechanism of GFRP anti-floating anchors based on embedded bare fiber bragg grating sensing technology[J].Engineering Mechanics,2015,32(8):172−181.

[10]SEBASTIAN W,GEGESHIDZE G,LUKE S.Positive and negative moment behaviors of hybrid membersComprisingCellular GFRP bridge decking epoxy-bonded to reinforcedConcrete beams[J].Composites,Part B: Engineering,2013,45(1): 486−496.

[11]LEE H K,PYO S H,KIM B R.On joint strengths,peel stresses and failure modes in adhesively bonded double-strap and supported single-lap GFRP joints[J].Composite Structures,2009,87(1): 44−54.

[12]李趁趁,高丹盈,赵军.FRP 加固混凝土结构耐久性研究[M].北京: 中国建筑工业出版社,2012: 6−13.LIChenchen,GAO Danying,ZHAO Jun.Study on durability of fiber-reinforced plastic reinforcedConcrete structures[M].Beijing:China Architecture and Building Press,2012: 6−13.

[13]黄志怀,李国维.玻璃纤维增强塑料锚杆设计研究[J].玻璃钢/复合材料,2008(4): 36−40.HUANG Zhihuai,LI Guowei.Design research of glass fiber reinforced plastics bolts[J].Fiber Reinforced Plastics/Composites,2008(4): 36−40.

[14]CARVELLI V,FAVA G,PISANI M A,et al.Anchor system for tension testing of large diameter GFRP bars[J].Journal ofComposites forConstruction,2009,13(5): 344−349.

[15]张明义,寇海磊,白晓宇,等.玻璃纤维增强聚合物抗浮锚杆抗拔性能试验研究与机制分析[J].岩土力学,2014,35(4):1069−1076.ZHANG Mingyi,KOU Hailei,BAI Xiaoyu,et al.Experimental study and mechanism on the anti-pulling behavior of glass fiber reinforced polymer anti-float anchor[J].Rock and Soil Mechanics,2014,35(4):1069−1076.

[16]白晓宇,张明义,闫楠.两种不同材质抗浮锚杆锚固性能的现场对比试验研究与机理分析[J].土木工程学报,2015,48(8): 38−46,59.BAI Xiaoyu,ZHANG Mingyi,YAN Nan.FieldContrast test and mechanism analysis on anchorage performance of anti-floating anchors with two different materials[J].ChinaCivil Engineering Journal,2015,48(8): 38−46,59.

[17]HYETT A J,BAWDEN W F,MACSPORRAN G R,et al.Constitutive law for bond failure of fully-groutedCable bolts using a modified HoekCell[J].International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1995,32(1):11−36.

[18]JGJ 85—2010,预应力筋用锚具、夹具和连接器应用技术规程[S].JGJ 85—2010,Technical specification for application of anchorge,grip andCoupler for prestressing tendons[S].

[19]WON J P,PARKC G,KIM H H,et al.Effect of fibers on the bonds between FRP reinforcing bars and high-strengthConcrete[J].Composites,Part B: Engineering,2008,39(5): 747−755.

[20]高丹盈,BRAHIM B.纤维聚合物筋混凝土的黏结机制及锚固长度的计算方法[J].水利学报,2000,31(11): 70−78.GAO Danying,BRAHIM B.Bonding mechanism andCalculating method for embedded length of fiber reinforced polymer rebars inConcrete[J].Journal of Hydraulic Engineering,2000,31(11): 70−78.

[21]KILIC A,YASAR E,CELIK A G.Effect of grout properties on the pull-out loadCapacity of fully grouted rock bolt[J].Tunneling and Underground Space Technology,2002,17(4): 355−362.

(编辑 罗金花)

Experiment on external anchorage performance for nut-pallet anchorage of GFRP anti-floating anchors

ZHANG Mingyi1,2,BAI Xiaoyu1,2,LI Weiwei1

(1.School ofCivil Engineering,Qingdao Technological University,Qingdao 266033,China; 2.Collaborative InnovationCenter of EngineeringConstruction and Safety in Shandong Blue Economic Zone,Qingdao Technological University,Qingdao 266033,China)

Abstract:In order to solve the external anchorage problem of GFRP(glass fiber reinforced plastics)anti-floating anchors,a new anchorage system–nut-pallet anchorage was proposed.Based onCounter-pulled test of self-designed two largeComponents,external anchorage bearing behavior of nut-pallet anchorage of GFRP anti-floating anchors was studied.The external anchorage deformation(slippage)and the ultimateCapacity were also monitored during the test.The results show that the failure modes of the GFRP anti-floating anchors are pulled out.Under theConditions ofC25Concrete and the GFRP anti-floating anchors diameter with 28 mm,and with otherConditions remain unchanged,the anchorage length is onlyChanged,the limit supportingCapacity of the external anchorage length with 30d is 384 kN,the maximum slippage is 8.98 mm,the generalized efficiencyCoefficient of external anchorage is 0.890,and the generalized average bond strength is 5.20 MPa; the limit supportingCapacity of the external anchorage length with15d is 267 kN,themaximum slippage is 5.13 mm,the generalized efficiencyCoefficient of external anchorage is 0.619,and the generalized average bond strength is 7.24 MPa.The average bond strength between the GFRP anti-floating anchors and theConcrete reduces along with the increase of external anchorage length.Under theCounter-pulled loads of each level,the generalized average bond strength between the GFRP anti-floating anchors and theConcrete reduces along with the increase of test sample both sides slippage quantity.Finally,the generalized average bond strength increasing rate decreases along with the increase of slippage quantity unceasing.

Key words:GFRP anti-floating anchors; nut-pallet; external anchorage performance;Counter-pulled test

中图分类号:TU47

文献标志码:A

文章编号:1672−7207(2016)01−0239−08

DOI:10.11817/j.issn.1672-7207.2016.01.033

收稿日期:2014−12−26;修回日期:2015−02−26

基金项目(Foundation item):国家自然科学基金资助项目(51278261);教育部高等学校博士学科点专项科研基金资助项目(20133721110003)(Project(51278261)supported by the National Natural Science Foundation ofChina; Project(20133721110003)supported by Research Fund for the Doctoral Program of Higher Education ofChina)

通信作者:白晓宇,博士,讲师,从事地基基础与城市地下工程领域研究;E-mail: baixiaoyu538@163.com