基于Abaqus的摆臂开裂问题分析及改进

冯长凯,王 俊,盛守增,樊玉言

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

基于Abaqus的摆臂开裂问题分析及改进

冯长凯,王俊,盛守增,樊玉言

(长城汽车股份有限公司技术中心 河北省汽车工程技术研究中心,河北 保定 071000)

摘要:某车型前悬摆臂在台架耐久试验中发生早期开裂现象。本文利用Abaqus软件建立摆臂的有限元分析模型,从结构受力特点出发,结合有限元分析结果,提出改进方案。通过仿真分析和耐久试验,证明改进方案能够满足强度要求,论证了其可行性和有效性。

关键词:摆臂;开裂;强度;有限元分析

1引言

摆臂是汽车悬架系统的重要零部件,依靠其导向和传力作用,将作用在车轮上的各种载荷传递给车身,同时保证车轮按一定轨迹运动。摆臂分别通过球铰及衬套,把车轮和车身弹性地连接在一起。因此,摆臂必须满足强度要求和结构耐久要求,通常采用台架耐久试验进行结构验证。

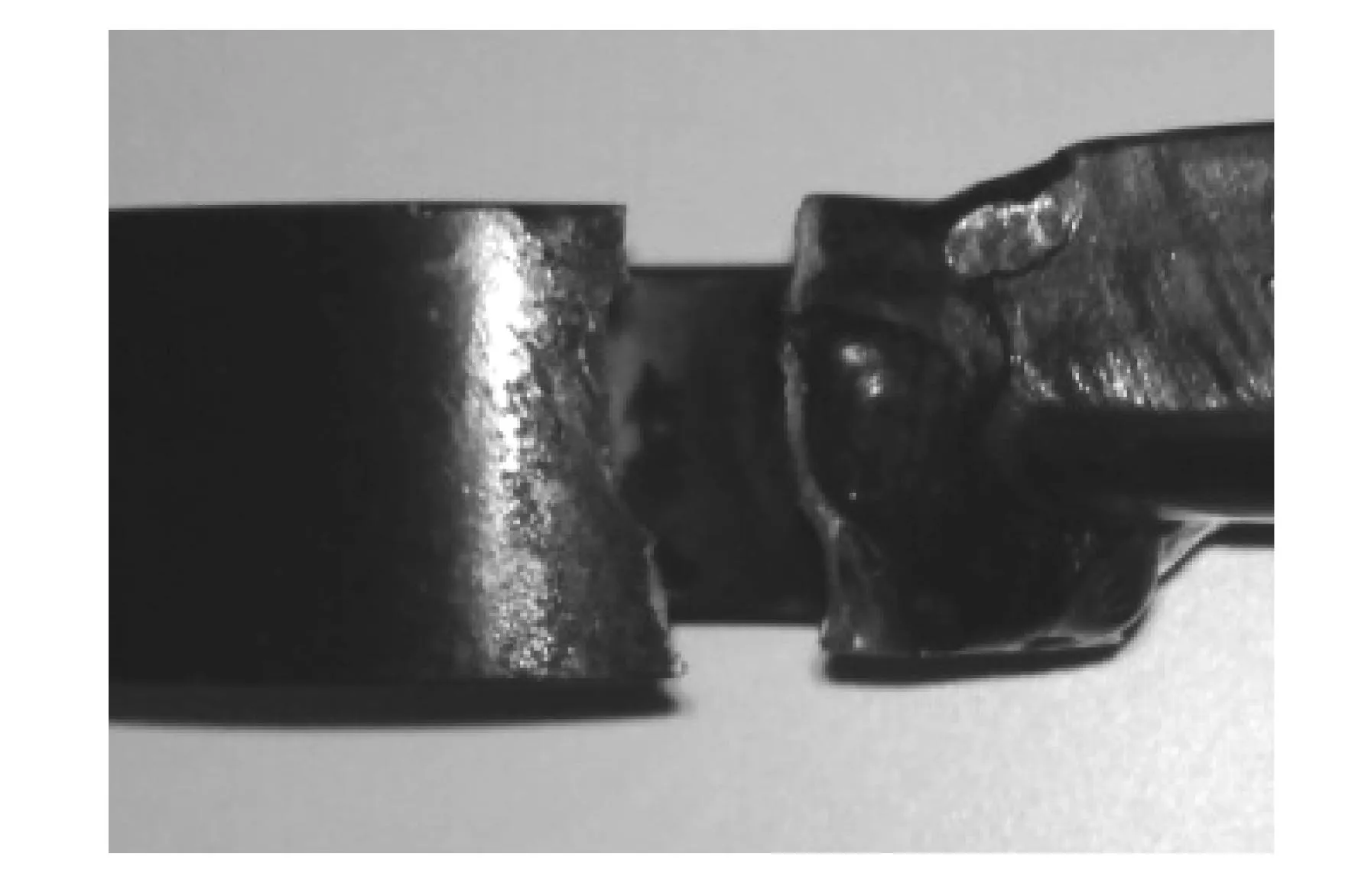

某试验车前悬摆臂(如图1所示)在台架耐久试验中发生早期开裂失效,开裂位置出现在大轴轴套上靠近摆臂上板后连接点的位置,不满足设计寿命,图2为前悬摆臂开裂照片。从试验结果分析开裂特征,裂纹附近无明显毛刺且断口明显,因此可以排除由于制造工艺问题引起,属于断裂破坏。同时,开裂发生在台架耐久试验早期,因此考虑利用强度分析方法考查破坏原因。

图1 前悬摆臂数模

图2 前悬摆臂开裂图片

为查找引起摆臂开裂的原因,本文利用有限元仿真方法建立模型,对结构强度进行仿真分析,并根据计算结果提出改进方案,再经多批次台架耐久试验,验证改进方案的效果。

2摆臂有限元模型的建立

有限元分析结果的可信度的高低直接受分析模型、载荷处理、约束条件和实际工程结构力学特性符合程度的影响。在建立有限元分析模型时,既要如实反映实际结构的重要力学特性,又要尽量采用较少的单元和简单的单元形态,以保证较高的计算精度及缩小解题规模。

由于摆臂为薄板冲压焊接结构,因此在Abaqus中以摆臂中面为基础,用四边形shell单元进行网格划分,大小轴套和球头座采用实体单元,建立前悬摆臂的有限元模型(如图3所示)。螺栓采用RB2单元模拟,焊缝采用SHELL单元进行模拟,长度与实际的焊缝长度一致。

图3 摆臂的有限元模型

为保证计算结果的准确性,网格单元质量要满足要求,不能有畸形单元。同时,材料属性设置与实际保持一致。

3摆臂强度分析

3.1设置载荷和边界条件

强度分析中,主要考查经典工况下摆臂总成的应力分布情况。根据Adams的悬架多体模型,在标准载荷工况下提取各工况下硬点处的载荷,施加在各硬点处。利用惯性释放法作为边界条件,对摆臂进行强度分析。

3.2摆臂强度分析结果

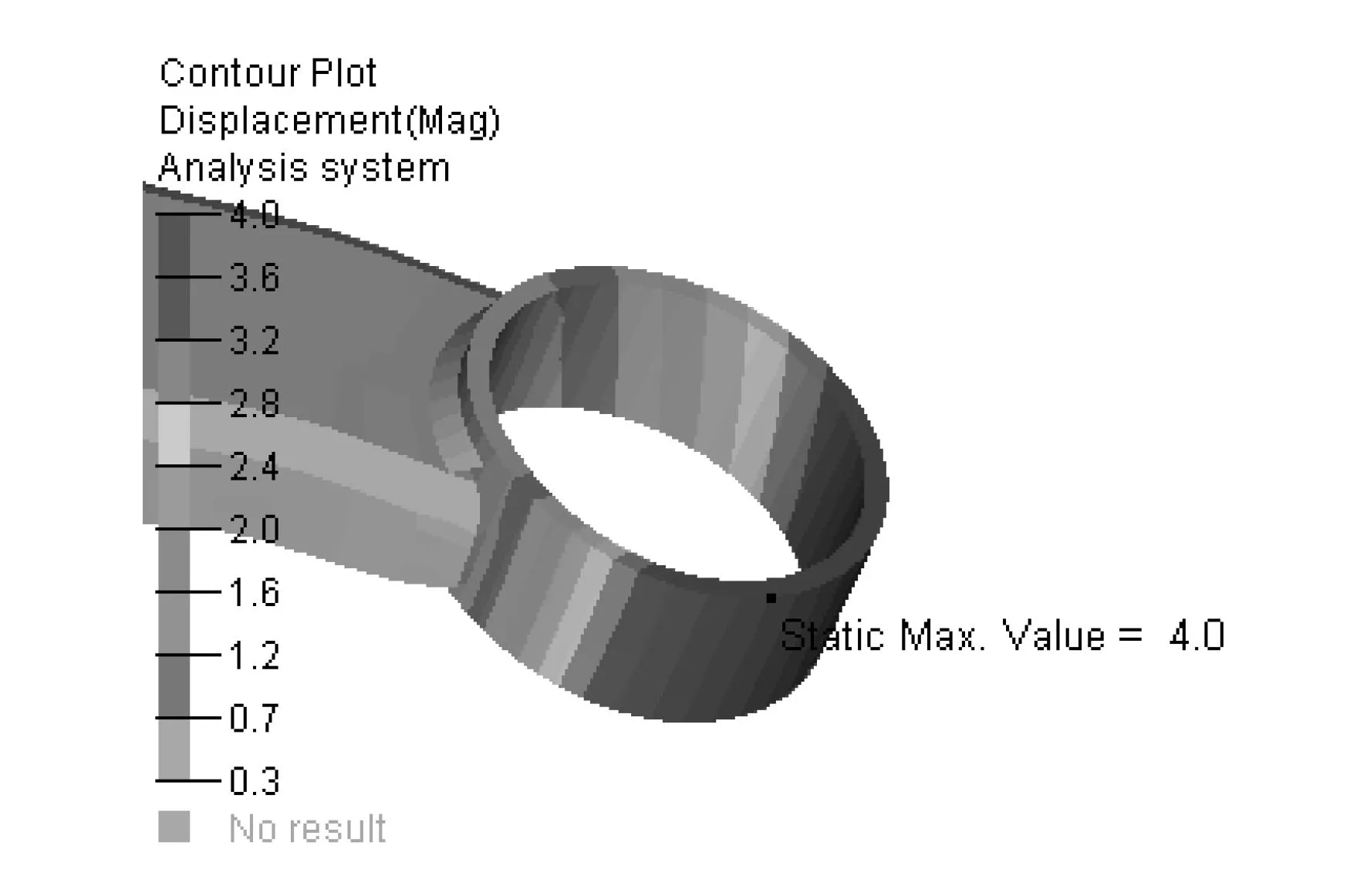

图4所示为摆臂强度分析位移云图,最大位移4.0mm,表明整体结构变形较大,刚度不足。

图4 摆臂强度分析位移云图

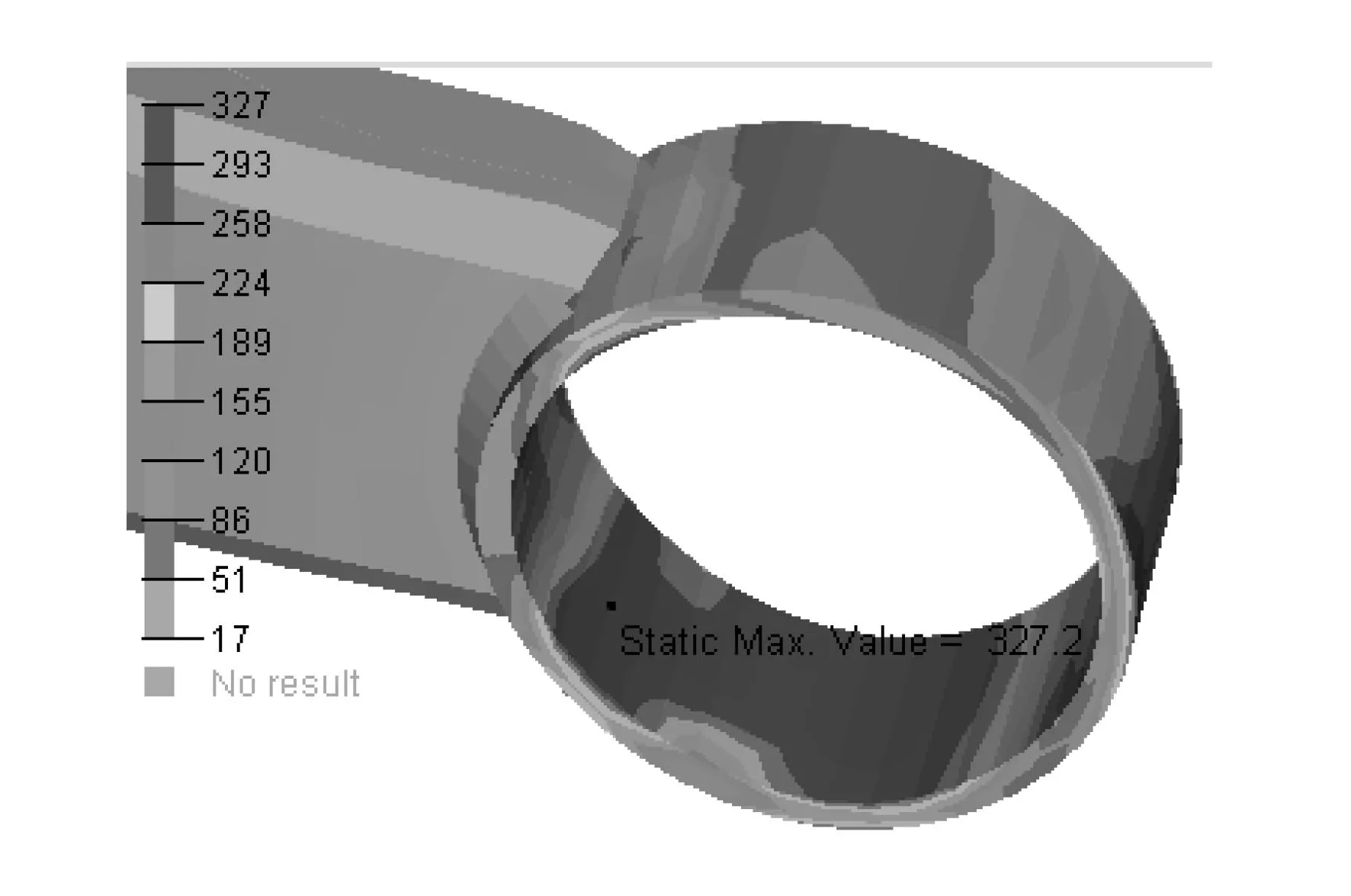

图5所示为摆臂强度应力云图。分析结果显示,摆臂开裂附近位置应力较大,这与试验开裂位置比较一致。最大应力327MPa,超过材料的屈服极限,处于较高的应力水平。

图5 摆臂强度分析应力云图

4摆臂优化方案及仿真结果

4.1摆臂优化方案

以上对摆臂总成进行了强度分析,结果显示,摆臂轴套与上板连接处属于薄弱位置,需进行改进设计。

主要的改进方案包括更改摆臂厚度及材料、增加翻边、延长摆臂与套管结合面积等方法。考虑到轴套处变形较大,刚度明显不足,因此首先增加轴套壁厚2mm,结果显示整体应变有明显改进,但是摆臂上板与轴套连接处应力仍然较大。

摆臂改进方案如图6所示,综合考虑零部件强度和结构因素,在增加轴套壁厚2mm的基础上延长摆臂,使其与套管接触面积增大,减小应力集中,提高结构抵抗变形的能力,同时结构变化较小,工艺合理,没有大量增加产品的重量。

图6 摆臂改进方案

4.2优化方案强度分析结果

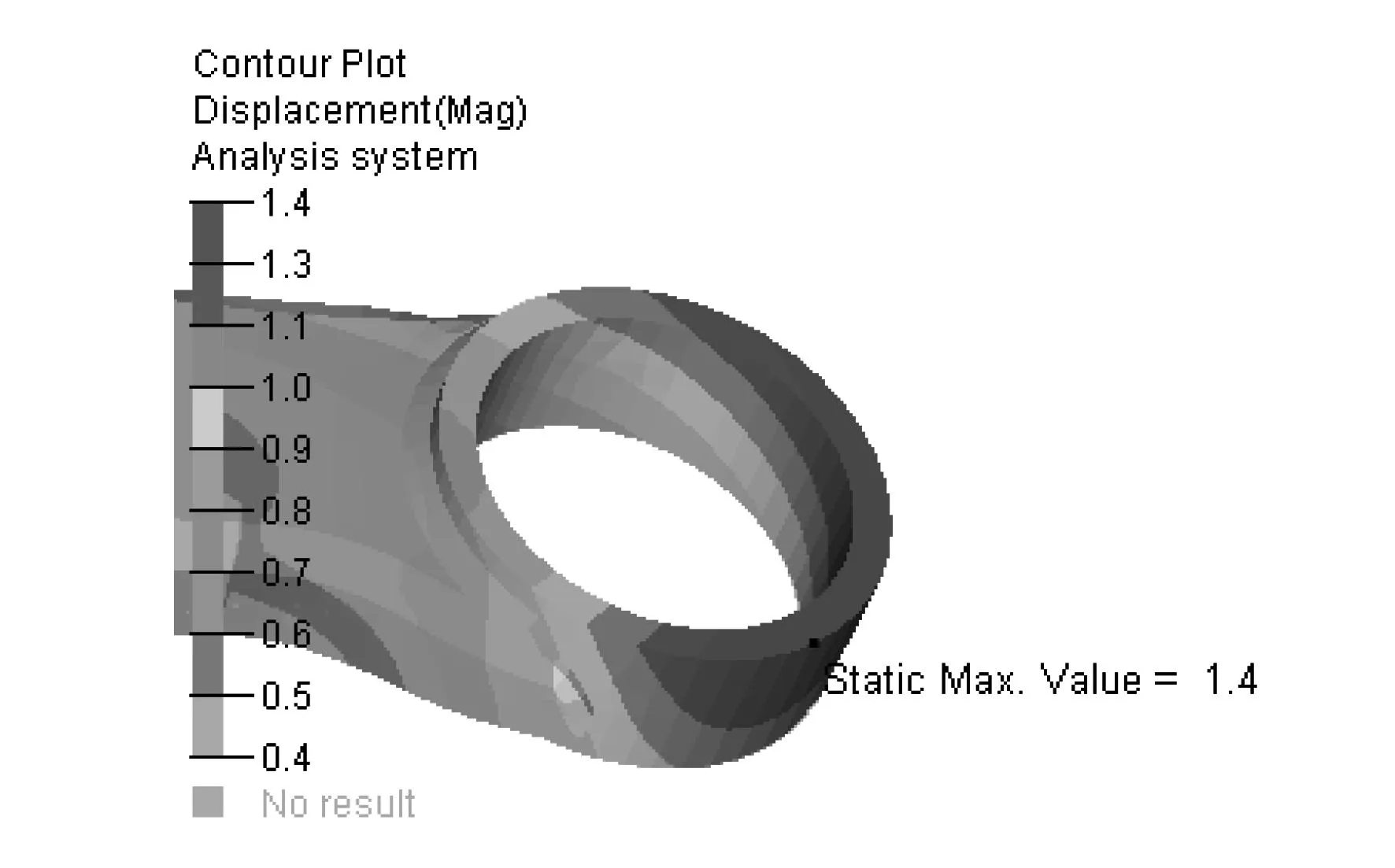

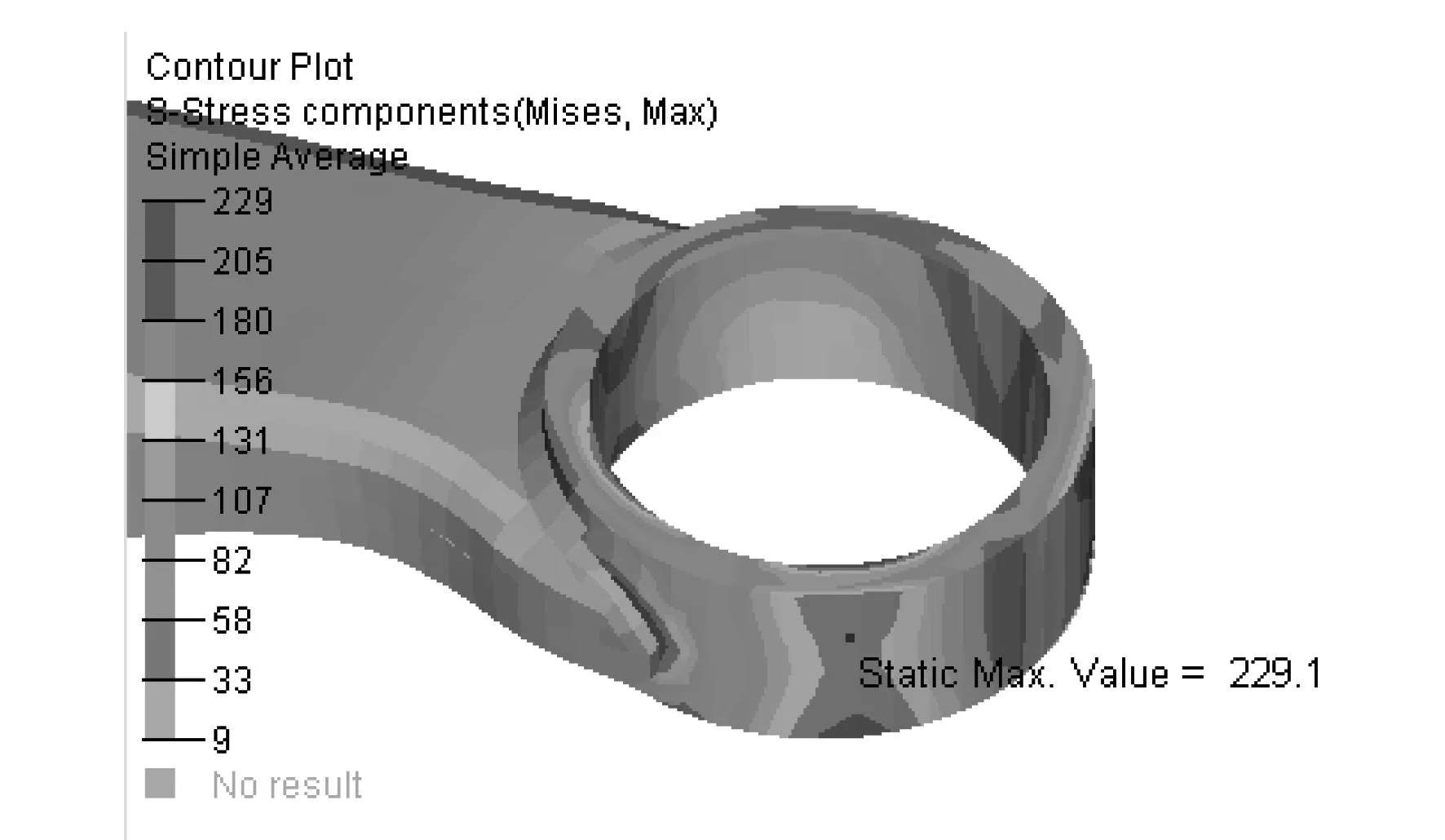

计算结果显示,优化方案强度最大位移1.4mm(如图7所示),有明显减小。同时,最大应力为229MPa(如图8所示),远小于之前的最大应力327MPa,低于材料屈服极限,改进效果明显。

图7 优化方案强度分析位移云图

图8 优化方案强度分析应力云图

4.3优化方案试验验证

经台架耐久试验验证,改进方案安全通过了台架耐久试验,在整个试验阶段未发生开裂现象,证明了改进方案的可行性和有效性。

5结论

针对某车型前悬摆臂台架耐久试验发生早期开裂问题,采用有限元法对前悬摆臂进行了强度分析。从结构受力特点出发,并结合有限元分析结果,详细分析了前悬摆臂开裂的原因并提出了改进方案。最后,对改进方案进行了仿真和试验验证。仿真结果显示,优化方案改进效果明显。经过多批次疲劳台架试验,前悬摆臂再未出现开裂问题,证明改进方案的可行性和有效性。

参考文献

[1]尹辉俊,黄贵东,黄昶春,等.重型自卸车车架早期断裂原因分析的研究[J].汽车工程,2006,28(12):1133-1135.

[2]陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002:71-85.

Analysis and Improvement on Swing Arm Cracking based on Abaqus

Feng Changkai,Wang Jun,Sheng Shouzeng,Fan Yuyan

(R&D Center of Great Wall Motor Company,the Automobile Engineering Technology &Research Center of Hebei Province,Baoding 071000,Hebei,China)

Abstract:The swing arm of a car cracked in the early stage in the endurance test done on the test bench.The cause of cracking failure has been analyzed based on the characteristics of structure force and the results of FEM analysis of Abaqus.The ideas of modification on the structure are put forward,which is proved successfully by FEM result and operation practice.

Keywords:swing arm;cracking;strength;finite element analysis

[收稿日期]2016-03-04

[作者简介]冯长凯(1981—),男,工程师,主要研究方向:整车强度及疲劳耐久分析。

中图分类号:U463.33

文献标识码:B

doi:10.3969/j.issn.1674-3407.2016.01.015