虚拟现实技术在船舶吊装作业中的应用

臧 睿,金 涛

(浙江大学 化工机械研究所,浙江 杭州 310027)

虚拟现实技术在船舶吊装作业中的应用

臧 睿,金 涛

(浙江大学 化工机械研究所,浙江 杭州 310027)

吊装工序被广泛地应用在快速发展的船舶建造、桥梁建设、核电、风电、海洋工程、石油化工等行业的建设项目中。吊装作业能否高效的进行,直接影响到整个工程建造的周期和质量,从而影响企业的效益。因此在吊装工序的过程中进行各方资源的合理配置尤为重要。文章通过分析目前国内外虚拟吊装软件应用的总体概况,梳理、总结了相关文献,分析得到现有软件的一些不足点,拟开展进一步的研究。

吊装;虚拟现实;人机交互

虚拟现实技术(简称VR),是一种通过相应对应反馈来进行人机交互的三维模型仿真技术,它可以逼真的模拟对象在设计环境中各种感觉的反馈,其结果是使用户置身于由计算机模拟得到的虚拟环境。虚拟现实技术突出的特点就是在实时性的反馈基础上,实现用户的交互感和沉浸感。

虚拟现实技术包含计算机图形技术、传感技术、人工智能技术、多媒体技术等,是一种综合性应用技术,广泛应用于诸如航空航天、城市规划、建筑设计、工业仿真、教育科研等领域,有效地控制了生产和设计成本,极大地提升了产业效率。

随着国家经济实力的不断增强,石化、造船、桥梁建筑、核电风电等大型工业规模不断发展,在这些产业的发展中,越来越多的核心设备和主要装备也向着大型化、复杂化的道路迈进,吊装作业的难度和工作量也不断地增加。如何在保证安全的前提下提高吊装效率、降低吊装成本,成为摆在我们面前亟待解决的难题。

1 船舶吊装作业趋势

船舶制造系统是不同于作业或流水车间的制造系统,具有批量小单独化、设备负载不平均、干扰因素多等不同于传统制造体系的特殊性和复杂性。同时由于船舶建造周期长,存在设计、建造和采购同时进行的特点,因此船舶的建造过程不同于面向库存的生产方式。随着信息技术的发展,船舶制造将形成以技术、管理和信息的计算机集成为特征,以社会生产要素与世界船舶市场需求相结合的虚拟造船系统。以人为核心,以计算机为中介的人机一体的智能制造模式将替代现有的造船模式,未来的造船模式将充分体现出柔性、智能、灵活化和全球化[1-3]。

船舶CAD技术已逐渐从传统的二维设计向三维虚拟设计转化。虚拟现实技术提供了人与计算机交互的环境,在这个模拟的现实世界的数字化多维空间中,操作者可以获得与环境相互作用的各种信息,而这种环境可以代替一个需要耗费大量时间与资源的实际环境,同时可以使产品设计与开发各环节表现得更逼真。虚拟现实技术有3个主要特点:实时性、沉浸性和交互性。虚拟现实技术不仅能极大地改善人机界面的交互方式,而且具有非常广阔的应用前景[4-6]。

2 行业现状

随着船舶制造的大型化,重达数百吨甚至数千吨的超大型设备的吊装越来越多,工作现场环境越发复杂,2台乃至多台起重机协同作业的情况也越来越多,在这种情况下,为了能够安全顺利地进行吊装作业,统筹安排起重机资源,对吊装方案设计的精确性、合理性、高效性和可靠性都提出了更高的要求。目前,吊装方案的制定主要是以人工方式进行,设计人员通过实地考察分析,研究并分析作业环境,根据作业工序和实施方案,查阅相关技术文档和吊机手册,选择适合的相应工装和设备,最终制定吊装方案。由于吊车、索具、吊耳等辅助设备繁多,各种设备参数,现场构件大小、质量、场地、空间等数据量复杂繁多,仅凭手工校核计算和选择制定吊装工艺方案不能满足要求,并且不能看到吊装方案实施的效果,自然谈不上分析吊装的效率、可行性和安全性[7]。

3 国内外主要虚拟吊装软件

随着计算机硬件系统的迅猛发展,目前国际上各种先进的船舶CAD/CAM系统有了较大的发展。

1)德国Liebherr公司的Liccon系统,Demag公司的IC-1系统和Manitowoc公司的EPic系统,这些系统均是公司独立研发的辅助吊装方案选择的工具,可以对公司生产的起重机进行吊装方案选择,并能对选中的吊装方案进行简单的二维演示,但由于是针对自己本公司的产品进行开发和设计,不具有开放性,系统的通用性不强[1-6]。

2) Vortex Simulation Platform是加拿大CM-LABS公司开发的一个用于现实物理系统建模与仿真的开发平台,实现了物体与物体/离子系统的耦合作用,可跨平台支持Windows、Linux操作平台,适用于交互式、实时性操作的虚拟仿真。该软件可以考虑任意复杂拓扑系统的多体动力学,具有丰富的碰撞检测性能,同时支持任意的图形引擎,包括 OpenSceneGraph、Virtools、Vega Prime等[1-6];但该系统主要侧重于动力学方面的模拟,对于侧重于吊装演示的吊装企业来说,匹配度不是很高,并且该软件需要昂贵的硬件支持,对于一般的工程公司也是难以承担的。

3) Professional Training simulator是一款专业吊装培训模拟器。通过操作手柄输入,可以在屏幕上显示的三维场景,是一种沉浸型虚拟现实系统[2-7];这款设备侧重于对吊装施工人员的培训和演练,并不能够很好的处理复杂现场环境中的吊装路径规划和模拟工作,并且该模拟器的价格不菲,不能很好的满足施工单位的需求。

国内吊装行业起步较晚,主要开发了校核计算软件,但进行三维仿真的软件相对较少。国内的吊装软件主要有如下几种。

1)吊装专家Vista,这是一款用于起重机吊装工况核算和优化的校核软件,可以进行各种设备的受力、强度等校核计算。其不足之处是不能对复杂吊装工件进行质心计算和吊点位置校核,在有限元计算方面,不能够对由于对接或焊接所产生的应力应变进行计算和分析,在吊装演示方面的真实性也不强[1-4]。

2)大连理工大学与中石化第二建设公司合作研发了一款针对吊装行业辅助制作吊装方案并进行虚拟仿真的三维吊装仿真系统,该系统集成了吊装环境与设备的二维绘制、三维模拟、信息反馈、有限元分析和方案输出,但不能够进行人机交互方面的演示,对于复杂的吊装过程的演示能力不足,无法进行参数化的设计,系统的完整性不高[6-11]。

除此之外,国内一些高校如大连理工大学、华中科技大学、华南理工大学等也开展了吊装系统的研究,发表有多篇博士、硕士论文,但仅限于实验室系统,没有实现商业化。一些商业公司开发的系统多是以动画仿真为基础平台。

4 现有软件存在的问题及解决方案

4.1 现有软件存在的问题

目前,国内外公司和船厂开发的多个船舶虚拟建造软件,包括吊装系统,从企业需要和实用化角度,一些亟需解决的装配及吊装问题依然没有很好地解决。

1) 现有的船舶虚拟建造软件没有考虑现实构件在制造生产过程中所产生的尺寸偏差会对吊装工艺产生影响,吊装装配仿真实际是船舶分段构件设计尺寸仿真不是实际制造尺寸的装配,这样的仿真只能解决吊装干涉、吊具和吊装路径优化等问题,不能模拟或观察由于船板折弯和焊接变形带来的装配对中误差,更重要的是不能计算由于变形带来的装配应力及变形情况。

2) 现有的船舶虚拟建造软件与现场实际吊装工况结合不能令人满意,主要是通用软件设计和船厂制造现场、设备及工艺的差距,不能充分考虑各种工艺过程及其相互作用的基本特性,现场实际工况会影响吊装流程的规划及吊装路径的选择,而这些无法映射到船舶虚拟制造系统中。

3) 现有的船舶虚拟建造软件与有限元仿真软件不能很好地转接,主要是数据格式的问题,因为很多仿真软件基于动画平台软件开发,可以做到吊装逼真,画面流畅,但和有限元分析软件的数据接口有问题。如果选择三维造型软件做吊装仿真平台,其数据接口和有限元计算可以无缝集成,但仿真画面效果不如动画软件。

4.2 未来软件的解决方案

根据系统需要实现的功能以及现有软件的不足,后期软件的研发主要研究解决以下问题:①船舶分段构件的几何建模及修改平台;②船舶虚拟吊装、预装配仿真平台和三维建模及实测数据通信;③有限元计算平台选择及数据通信;④吊装方案制定。

整个系统的操作及运用过程如下:从船舶设计数据中提取分段构件模型数据或重新建模;进行虚拟吊装仿真,计算校核吊装应力,吊具及位置是否正确,吊装过程的稳定性,路径布置是否合理,制定吊装方案;船舶分段构件预装配,根据分段构件制造尺寸,修改再生分段的设计模型,对构件进行装配对接仿真,检查对接间隙,构件变形情况,计算装配焊接应力,对构件是否满足要求进行评估,指导超出标准的分段构件进行修形。

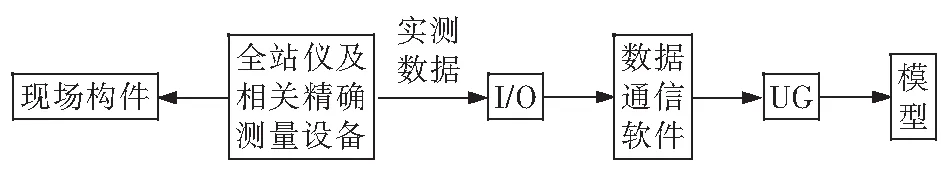

整个系统的选型及开发架构如下:系统基于西门子公司的UG软件、Unity3D软件及有限元分析软件Ansys的平台上进行开发,UG平台进行分段构件三维建模及与其他造船设计软件的数据交换,吊装过程仿真和预装配仿真利用Unity3D模块实现,UG软件和Unity3D可以实现数据的无缝集成。吊装应力及稳定性计算选择Ansys软件进行。平台的基本架构如图1所示。

图1 平台基本架构图

4.2.1 船舶分段吊装及预装配仿真

船舶分段构件虚拟吊装及预装配过程包括构件的几何建模、几何形状修改、吊装过程、干涉检查、装配建模、装配顺序规划和装配路径的规划等。

1)构件几何造型和装配建模。在三维软件UG进行构件几何建模,调入与确认目标装配体,建立装配模型的数据结构,从模型中提取虚拟装配所需的基本建模信息。

2)虚拟装配环境的建立。这是虚拟装配技术准备的核心模块,在运动仿真模块unity 3D中进行虚拟装配环境的设置及装配路径初始化、设置装配路径、吊具选择、构件的姿态和位置、装配过程中构件的角度姿态调整方式等。

3)装配过程动画。在运动仿真模块unity 3D进行虚拟装配演示设置后,可进行单个构件、多个构件以及所有组成构件沿具体装配路径、按设定的装配姿态角度,演示装配过程和运动动画效果。

4)吊装应力及吊装过程稳定性计算。在有限元分析软件Ansys中对装配模块进行强度校核等,对结构安全性进行静态和动态分析和评估。

4.2.2 系统不同数据接口及传输

船舶分段制造完成后,构件实物数据和UG及Ansys系统的传输。船体分段制造时,由于下料弯曲和焊接等过程中,会造成分段船体变形,以往的虚拟装配软件,在进行虚拟装配时依据的是船体分段的设计尺寸,这样的装配只能检查设计误差。然而,制造误差才是主要的装配误差。严重时,过大的变形会导致装配应力过大,影响船体结构安全。尽管制造中,对变形误差有控制标准,但具体到装配哪个部位变形大,导致附近结构应力大,目前的装配工艺不能具体直观地确定。利用虚拟软件,可以清楚地观察分段件对中及间隙情况,利用有限元软件,可以计算获得结构应力大小。这样,船舶分段构件制造后的几何信息获取就成为关键。变形数据实时测量是根据几何模型确定测量点,指导现场测量出的大型构件实物尺寸,再实时反馈输入到系统软件中,驱动原数据模型进行几何参数的更新,为后面的虚拟装配和Ansys计算分析做准备。

根据几何数字模型驱动数据,向产品质量检测人员发出测量信息,测量信息包括测量点位,关键尺寸等。现场人员收到信息后,利用全站仪等相关测量设备对船体构件点位进行精确测量,并将测试数据输入数据表通过网络通信传给设计人员,设计人员在UG平台对设计完成的构件进行相应的尺寸修改,实现参数模型再生,再生的模型数据通过数据接口输入到Ansys系统。流程图如图2所示。

图2 数据流程图

4.2.3 吊装过程结构受力及稳定性计算

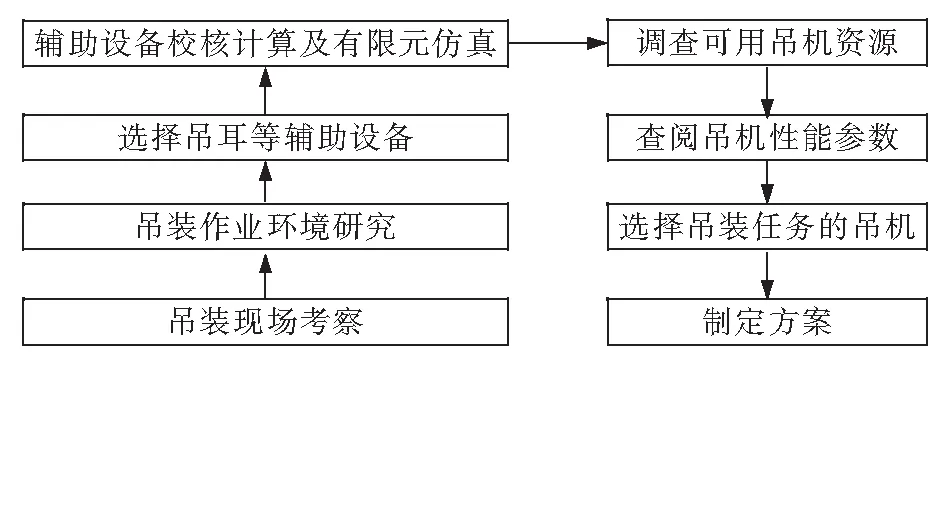

在吊装前对整个吊装过程进行有限元仿真模拟,可以为吊装过程中吊点、吊具选择、吊装安全性和变形提供依据,进行基于吊装设备、场地空间、生产工艺的吊装方案规划。吊装工艺的主要流程图如图3所示。

图3 吊装工艺流程图

1)有限元模型的建立。有限元模型通过将UG构件数据模型导入Ansys建立,在Ansys软件中进行单元离散,边界条件建立和载荷施加。

2)有限元吊装应力计算。通过Ansys软件进行有限元解算,重点计算不同吊耳位置,无吊耳时,吊具抓力点的受力情况。根据构件质心及结构选择吊点、起吊过程、干涉检查等。

3)吊装过程仿真和稳定性计算。吊装过程仿真通过Unity3D实现,根据场地布置、空间和吊装路径进行包括吊车在内的吊装建模,对构件吊装运动过程的稳定性、干涉情况进行计算分析,以确定吊车行走路径、运动速度等。预装配仿真主要检查构件装配情况,计算观察实际尺寸导致的装配间隙过大对装配的影响,设计和确定装配顺序,以及根据装配顺序安排构件场地摆放和吊装方案。

装配应力通过将装配模型导入Ansys软件,建立有限元模型,计算构件实际加工变形引起的装配应力大小,进行构件结构强度校核。

4)吊装方案制定。根据有限元仿真计算结果和吊装过程及装配仿真情况,制定船舶构件吊装方案,方案包括吊车选择、吊点位置确定、吊装路径、运动参数、构件堆放顺序等。

这部分模块需要进行二次开发完成,基于UG系统,开发吊装数据库管理软件,软件可以进行吊车、吊具选择,根据场地空间,修改和确定路径。方案确定后,可以动画模拟吊装过程,具体吊点位置,吊具抓力点,行走路径和运动参数等可以文本图表方式输出。

4.2.4 系统集成

除功能模块外,在UG系统中还需开发一个统一的吊装软件界面,Unity3D和Ansys软件通过调用方式打开,在调用过程中,组织数据传输和转换。

5 结束语

加快虚拟吊装软件的设计和利用是当前我国吊装行业发展所急需面临的一个课题。以上总结了虚拟现实技术在吊装工程中的应用情况,以及虚拟吊装技术对现实工程实践的指导意义,分析了现有不同的虚拟吊装软件各自的优点和存在的需要解决的问题,针对船舶分段制造吊装及预装配的需求,需要开发设计一个新的船舶虚拟吊装平台,从吊装迫切需要解决的问题出发,选择流行三维CAD/CAE软件作为软件平台,开发船舶虚拟吊装系统,系统具有以下功能:船舶构件几何建模及编辑修改、虚拟吊装仿真、吊装受力、稳定性计算及安全校核、船舶分段构件预装配仿真及装配焊接应力及变形计算、吊装方案制定等,开发真正打通船舶吊装全流程的虚拟吊装系统。其创新点如下。

1)基于CAD/CAE软件开发船舶构件吊装系统本身就是一个创新,吊装过程在船舶制造中看似简单,但吊装方案制定不当,一方面影响效率,严重时导致吊车翻倒,甚至机毁人亡的事故。项目基于通用CAD平台开发,可以保证模型数据和有限元软件的无缝对接,同时也能虚拟实现吊装过程的仿真。

2)实物装配模拟,改变以往虚拟装配用设计模型装配的问题,通过实物实际尺寸预装配,除可以检查构件加工变形外,还可以计算构件对接焊接的变形和焊接应力大小,校核船体结构的强度,对矫正构件变形提供指导。

3)吊耳吊具的受力计算,通过有限元软件,可对吊装过程中的实物质心,吊点位置受力,吊耳吊具进行应力计算,以及吊装过程稳定性校核,制定安全、高效的吊装方案。

虚拟吊装系统符合绿色施工的宗旨,能够极大地提升企业的生产效率,提高制造工业的整体水平和产品的质量及可靠性,改善工人劳动条件,具有极大的社会效益和极其广泛的应用前景。

[1] 王博.船舶虚拟装配工艺优化仿真研究[D].大连:大连理工大学,2006.

[2] 张婧. 虚拟现实技术在吊装仿真与方案制定中的应用[D]. 大连:大连理工大学,2009.

[3] 张宏玲.船舶分段吊装工艺研究[D].哈尔滨:哈尔滨工程大学,2010.

[4] 王洪路. 基于开源引擎的协同吊装仿真研究与实现[D].大连:大连理工大学,2009.

[5] 李翔宇.船舶机舱设备虚拟装配与工艺说明数字化技术研究[D].厦门:集美大学,2013.

[6] 林远山.基于三维引擎的吊装仿真系统研究[D].大连:大连理工大学,2007.

[7] 卢小润.船舶机舱分段装配过程的仿真研究[D].厦门:集美大学,2012.

[8] 汪成为,高文,王行仁.灵境(虚拟现实)技术的理论、实现及应用[M].北京:清华大学出版社,1997.

[9] 赵沁平.虚拟现实综述[J].中国科学,2009,39(1):2-46.

[10] 周洪玉,王惠英,周岩.虚拟现实及应用的研究[J].哈尔滨理工大学学报.2000,5(4): 49-51.

[11] 佘建国,陈景运.船舶货运吊装仿真系统中的建模技术研究[J].造船技术,2006(2):44-46.

兴船报国 创新超越

Hoisting procedure is widely used in the rapid developed projets such as ship-building,bridge-building,nuclear power,wind power generater,offshore projcetion and petrochemical industry.At high-efficient hoisting will influence the period and quality of the project directly,even effectiveness of the enterprise.It's of great importance for hoisting to have rational allocation in various resources.In this paper,analysis and general conclulsion,especially some insufficient points are given in this paper by analyzing the general situation for existing virtual software,carding and concluding.

hoisting;virtual reality(VR);human-computer interaction

臧 睿(1989-),男,山西长治人,在读硕士研究生,研究方向为计算机辅助设计、机械设计。

U672

10.13352/j.issn.1001-8328.2016.02.010

2015-12-15