破冰船舵系安装与实践总结

尹振军

(4810工厂,辽宁 大连 116025)

破冰船舵系安装与实践总结

尹振军

(4810工厂,辽宁 大连 116025)

随着国家对极地资源探测和开发的逐步深入,破冰船的需求越来越大。文章结合破冰船舵系安装的研究,重点阐述破冰船舵系特点及主要组成部件,及舵系各部件的安装条件、安装方法及安装检验描述及总结,为后续相似的破冰船舵系安装提供借鉴。

破冰船;挂舵臂;舵杆;舵叶

破冰船(以下简称破冰船)舵系为机翼型半悬挂式平衡舵,其特殊性为不但具备常规船舶的操纵性,还要具备防止破冰状态时冰块对舵叶的挤压变形。

破冰船舵系主要由舵叶(加强型)、冰刀、挂舵臂、舵杆、舵销、下舵承及舵机等组成。舵系结构简图见图1。

图1 破冰船舵系结构简图

1 舵系组成说明

舵叶,是产生舵压力的构件,本船舵叶为加强型,局部结构及舵叶外板加强,避免了在破冰状态时冰块对舵叶的冲击变形。舵叶剖面为NAC0020对称机翼型,舵叶面积大约8 m2。主要支撑结构由低温铁素体碳锰钢铸件舵销承座、舵杆承座及50 mm厚E级支撑钢板组成;辅助支撑结构为14 mm厚E级横向及纵向隔板;外板为22 mm厚E级钢板。舵叶外板焊接6块A21H-4型高效牺牲阳极进行防腐保护。

舵销,舵叶辅助转轴,增强破冰状态下舵叶抗冲击性。舵销为碳锰钢锻件,与挂舵臂内孔舵销承衬套配合处热装不锈钢防护套。中间为1∶12锥度与舵叶舵销承座液压连接,底部为液压螺母、防松装置于舵叶连接。

挂舵臂,附于船体尾部的臂状构件,用于连接舵销,增加了舵叶与船体结构连接强度,减少了破冰状态下冰块对舵叶变形的冲击。挂舵臂为低温铁素体碳锰钢铸件,上部与船体结构焊接。中部剖面为与舵叶剖面相同,减少阻力。下部通过舵销承衬套与舵销配合。

舵杆,是舵叶的主要转轴。舵杆为碳锰钢锻件,上部为与舵机通过涨紧套连接部位。中间为不锈钢保护套与下舵承内孔舵杆衬套配合。下部为1∶12锥度与舵叶舵杆承座液压连接,底部通过液压螺母、防松装置和与舵叶连接。

下舵承,固定在船体上,用以支撑舵杆的轴承装置。下舵承为钢管和铸钢件焊接,上部为26 mm厚B级板卷制钢管,与船体结构焊接;下部为铸钢件,分别与冰刀挂舵臂及船体结构焊接;下部内孔安装复合材料的下舵承衬套,并与舵杆配合。

舵机,舵叶转动的执行机构兼上舵承功能组件。舵机为转叶式液压舵机,其转矩为320 kN;舵机通过涨紧环连接至舵杆;舵机主要由上、下缸盖及转舵机构组成,由设备厂成套供应。

冰刀,附于船体尾部刀状结构,防止冰块对舵叶冲击。为低温铁素体碳锰钢铸件,分别与船体结构和下舵承焊接,剖面与舵叶剖面相似。

2 舵系安装

2.1 冰刀、下舵承及挂舵臂的安装

1)安装条件。冰刀、下舵承及挂舵臂安装焊接前,机舱前壁到主甲板以下船体结构装焊完成,火工矫正结束;上述区域内的双层底、艉间舱、机舱内与船体连接的舱室及密性试验工作结束;拆去艉部轴架区域内的所有辅助支撑,使船体维持自由状态在主龙骨墩上;主机、齿轮箱及拖缆机等大型设备吊装到位或作相应压载。

2)安装方法。在舵系中心线通过外板及舵平台板处开直径200 mm孔,在主甲板下焊接拉线架,按图纸定位确定舵系拉线上点,允许偏差3 mm。用1 mm钢丝线,挂重质量75 kg。检查轴系拉线与舵系拉线偏差不大于3 mm,且偏差应具有对称性,舵系拉线与基线垂直,垂直度偏差不大于1 mm/m。

初步定位下舵承本体,检查下舵承铸件处镗孔余量是否满足加工要求;检查下舵承下端面与舵机舱平台板下端面距离。焊接下舵承与船体连接的腹板,焊接同时注意焊接对称性,焊接同时监测铸件内孔中心与舵线偏差,当偏差大于1 mm时,调整焊接顺序及位置满足偏差要求。

在挂舵臂上合适位置焊接吊装眼板,将挂舵臂预装在安装位置。检查挂舵臂舵销衬套处上平面与下舵承下平面的距离满足图纸要求,其偏差不大于5 mm,检查舵销衬套内孔处加工余量。按预装位置进行对称焊接挂舵臂与船体连接处。焊接同时监测挂舵臂舵销衬套内孔与舵系中心线的偏差不大于1 mm。当偏差大于1 mm时,调整焊接顺序及位置满足偏差要求。

在冰刀合适位置上焊接吊装眼板,将冰刀预装在安装位置,确定冰刀中心线与舵系中心线在同一个平面上。对称焊接冰刀与船体及下舵承连接处。

3)焊接要求。定位焊接时电流比正常焊接时电流大10~15 A,定位焊避免在焊件的端部、角部等容易引起集中的部位。焊接时由焊件中间位置向两侧顺序对称焊接;焊接采用工作时最小允许电流及电压(见表1)、多层次焊接方式,控制焊接变形。焊接前对下舵承、冰刀及挂舵臂进行预热100~150 ℃,预热范围在焊缝位置两侧不小于100 mm,焊接后对焊接部件进行保温缓冷24 h。焊接后进行振动消除应力处理。

表1 CO2气体保护焊电压及电流

4)安装检验。焊接后,检查舵系中心线与下舵承及挂舵臂处内孔偏差及加工余量;检测舵机舱平台到下舵承下平面、挂舵臂上端面的距离。偏差满足2.1中2)的要求。

冰带区域外板钢板的对接焊缝,进行100%超声波探伤并进行10%射线探伤复验;冰带区域以外外板的对接焊缝、铸钢件与船体结构纵进行超声波探伤抽查,比例为该类焊缝总长的20%,且每道焊缝不少于一处;铸钢件与铸钢件的焊接焊缝采用渗透探伤检测,比例为该类焊缝总长的100%。以上检测应满足相应的探伤标准中Ⅱ级要求。

焊接部位涉及到液舱及舱室密性部位,按全船液舱及舱室密性试验图及工艺要求进行密性试验。

2.2 下舵承及挂舵臂的镗孔

1)镗孔条件。冰刀、挂舵臂、下舵承及艉轴架安装焊接交验合格。轴系中心线及舵系中心线交验合格。舵系镗孔时禁止大型设备吊装移位。镗孔周围应禁止喷漆等作业。

2)镗孔方法。根据舵系中心线,确定下舵承及挂舵臂内孔加工余量。并分别在下舵承下端面及挂舵臂上端面划出加工圆及检查圆,焊接四点检验样块,手动加工样块检查点,使其与中心线偏差不大于0.035 mm。焊接镗杆支撑衬套,安装镗杆,调整镗杆中心线与舵系拉线的偏差不大于0.05 mm。

按表2要求,对下舵承及挂舵臂进行粗、精镗。使用90°粗镗刀镗制内孔余量有4 mm时,更换为90°半精镗刀,镗至内孔余量为0.5 mm。粗镗后,检查镗杆与4点检验样块的距离偏差不大于0.05 mm。合格后进行精镗,最后一次精镗时需一次连续镗出,进刀方向应与轴承压入方向一致。

表2 粗镗、精镗切削要求

3)镗孔检验。精镗后下舵承及挂舵臂内孔实际加工尺寸应不大于公称尺寸0.5 mm,内孔的圆度圆柱度应不大于0.04 mm;挂舵臂与下舵承中心同轴度偏差不大于0.3 mm。

2.3 舵叶与舵杆、舵销的研配预装

1)预装条件。舵叶制作后密性试验合格,内表面灌一次环氧沥青漆;舵叶与舵杆、舵销锥度配合面处留直径1 mm研配及推入余量;舵杆及舵销精加工交验合格。

2)预装方法。将舵杆与舵销涂色油,装入舵叶配合处,并根据舵杆、舵销与舵叶的接触情况进行研配。研配要求满足接触面连续均匀贴合,在25 mm×25 mm接触面积不少于3个点,接触面积不小于理论面积的80%。

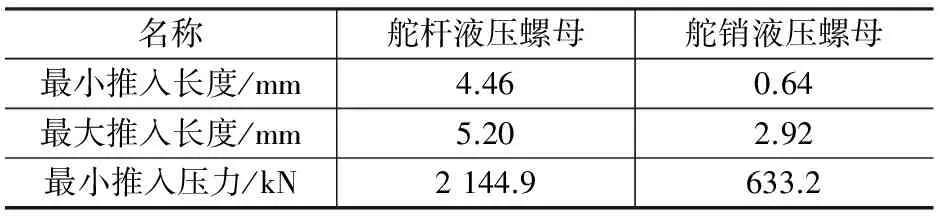

舵叶与舵杆研配均合格后,将舵杆装入舵叶,旋紧舵杆液压螺母,对液压螺母推力预压2 MPa,并再次旋紧液压螺母,在舵叶与舵杆上结合面20 mm处划一刻度线,同时对液压螺母推腔及舵叶涨腔进行加压,推入压力及推入量满足表3要求。

表3 舵杆、舵销推入力及推入长度要求

3)预装检验。预装后,检验舵杆、舵销与舵叶接触面的连续情况,接触面积应大于80%。舵杆液压螺母与舵销液压螺母的推入长度及推入压力满足表3的要求。

2.4 舵承衬套、舵杆、舵销与舵叶的安装

1)安装条件。舵系镗孔交验合格,舵杆与舵叶、舵销与舵叶研配预装合格。轴系及螺旋桨附件安装交验合格。

2)安装方法。测量下舵承及挂舵臂镗孔尺寸,测量舵轴及舵销钢套处外径尺寸。将测量尺寸提供给舵衬套厂家进行计算衬套加工的外径及内孔。加工后将衬套放入液氮中,冷冻1 h后,安装到下舵承及挂舵臂内孔,并安装衬套挡板。

根据舵线,安装定位上密封座板,上密封座板中心距舵线中心线偏差不大于0.1 mm,定位后焊接密封座板,焊接时对称焊接,同时监测中心线偏移不大于0.3 mm,偏移超出0.3 mm调整焊接顺序及部位。

将舵叶吊装到安装位置,先按2.3中2)的预装方法安装舵销及舵销液压螺母。将舵杆从甲板开孔吊入到舵机舱安装位置,连接液压螺母,安装舵杆及液压螺母。焊接液压螺母止动垫板。将舵叶工艺孔可拆板焊接,对焊接处进行打磨补涂。将舵叶用4块定距块调整舵叶的舵销承座与挂舵臂上下表面距离均匀。

3)安装检验。测量舵杆衬套及舵销衬套安装在下舵承及挂舵臂后内孔尺寸,减去舵杆及舵销直径,安装间隙应不小于1.5 mm。

舵叶、舵杆及舵销安装后,检查舵叶与下舵承、舵叶与冰刀及舵叶与挂舵臂之间间隙满足图纸要求,间隙偏差不大于10 mm;检查舵叶舵销承座与挂舵臂处间隙满足图纸要求,上下间隙偏差不大于8 mm。

用手拉葫芦转动舵叶,舵叶应自由转动,且不应与挂舵臂、下舵承及冰刀相干涉。

2.5 舵机的安装

1)安装条件。舵叶安装交验合格,舵机开箱检验合格,各种证书完整。

2)安装方法。将舵机吊至预安装位置,调整舵机安装高度满足图纸要求,调整舵杆与舵机内孔的距离偏差不大于0.06 mm。调整后按层安装涨紧环,涨紧环螺栓按对角预紧,并且整体分4次进行预紧到说明书规定要求。

研磨舵机调整垫片,涂色油检查,满足25 mm×25 mm不少于3个点,接触面积不小于70%,对角安装舵机螺栓,并且分4次预紧至说明书规定的转矩。拆去4个定位块。

3)安装检验。涨紧环安装后,检查舵机内孔到舵杆距离偏差不大于0.06 mm。

舵机螺栓安装后,检查调整垫块与焊接垫块贴合情况,用0.10 mm塞尺不允许插入,0.05 mm塞尺插入深度不超过10 mm。

2.6 校对零位

调整舵叶下端面中心线距离船中线距离偏差不大于3 mm,同时调整舵机零位与刻度值偏差不大于0.5°。

3 结束语

通过本次破冰船舵系安装过程研究,破冰船舵系主要有2个重要控制点:①舵系中心线与下舵承、挂舵臂及密封座板的中心线偏差值控制,中心偏差主要是控制焊接变形及镗孔精度;②下舵承、挂舵臂及舵机平台端面距离偏差值控制,端面偏差主要是控制焊接变形和定位精度。

本次破冰船舵系安装过程的成功应用为后续破冰船舵系安装提供安装经验借鉴,图2为破冰船安装后实物图。

Ice-breaker's ship rudder characterastics and main elements are expounded in its installation,together with the fitting methods and test description,which can be reference for some similar installation of ice-breakers'rudder system.

ice-breaker ship;hanging rudder system;rudder stock;rudder blade

图2 破冰船舵系实物图

尹振军(1979-),男,辽宁阜新人,工程师,大学本科,主要从事船舶轮机设计及工艺工作。

U672

10.13352/j.issn.1001-8328.2016.02.005

2015-12-17