深水固体浮力材料研究进展

王 平,严开祺,潘顺龙,张敬杰

(1. 中国科学院大学,北京 100049;2. 中国科学院理化技术研究所,北京 100190)

深水固体浮力材料研究进展

王平1, 2,严开祺1, 2,潘顺龙2,张敬杰2

(1. 中国科学院大学,北京 100049;2. 中国科学院理化技术研究所,北京 100190)

摘要:本文简要介绍了固体浮力材料及其国内外研究现状,进一步详细介绍了中科院理化技术研究所对固体浮力材料的相关研究进展。理化所利用自主研发的软化学法制备出高性能空心玻璃微珠,并以多官能团环氧树脂体系为基材,通过真空复合浇注工艺制备出多种规格的固体浮力材料,密度为0.40—0.60g/cm3,耐压强度为20—100MPa。对密度为0.54g/cm3的固体浮力材料进行了为期155天的4000m潜标试验,吸水率均小于2%。另外,理化所还开展了全海深固体浮力材料的初步研究,研制出密度分别为0.64g/cm3和0.68g/cm3、能满足全海深要求的实验室样块。

关键词:固体浮力材料;环氧树脂;空心玻璃微珠;抗压强度;密度

王平(1988-),男,硕士研究生,研究方向为空心玻璃微珠复合材料。E-mail: wangping@mail.ipc.ac.cn

占地球面积70%的海洋蕴藏着大量的资源和矿藏,是资源和能源的宝库,尤其是深海。21世纪以来,随着世界经济快速发展,人类对海洋资源的渴求日益强烈,越来越多的国家把大量的人力物力投入到海洋工程事业中。目前,对深海勘探的开发主要以深潜技术为基础,利用潜器、水下机器人等在深海进行观察、测量、取样以及安装必要的仪器设施、水下作业等。深潜装备的下潜深度及服役时间和固体浮力材料密切相关。为解决深潜器、深潜拖体及水下机器人所用浮力材料的密度、耐压性结构稳定性等问题,以低密度调节剂和环氧树脂复合而成的固体浮力材料应运而生,该类材料具有密度低、耐压强度高、耐候性好、对环境无污染、可加工等特点,已逐步取代传统浮力材料,成为各类潜器系统极为重要的组成部分。其在保证潜器所必须的浮力、提高潜器的有效载荷、减少其外形尺寸、维持系统结构稳定性等方面,尤其在建造大深度潜器时,起着重要的作用。[1]

1 固体浮力材料简介

固体浮力材料主要由低密度调节剂填充到高强度树脂中复合而成,也被称为复合泡沫材料。固体浮力材料的基体树脂主要包括环氧树脂、聚氨酯、酚醛树脂等。填充的低密度调节剂主要为空心球材料。固体浮力材料的成型可采用振动浇注、抽真空浇注、模压成型等工艺。

固体浮力材料实际使用时需长期浸泡在水中,要求具备耐水、耐压、耐腐蚀和抗冲击等性能。浮力材料随着在水中使用的深度不同,强度要求不同,密度要求也不同。为提供更大的浮力,浮力材料的密度要尽可能的小,但密度变小,其抗压强度也会变小。所以,要根据使用深度,在保证抗压强度的前提下,尽可能减小浮力材料的密度。水中使用的浮力材料,还要求吸水率低、吸水平衡的时间短,使浮力材料在水中长时间使用期间保持良好的性能,这对浮力材料提出了更高的要求。[2]

1.1基体树脂[3]

基体树脂一般分为热塑性树脂和热固性树脂两种,热塑性树脂包括聚乙烯、聚氯乙烯、聚苯乙烯、聚酰胺等;热固性树脂包括环氧树脂、酚醛树脂、聚氨酯树脂、氨基树脂、不饱和聚酯等。在树脂结构方面,热塑性树脂为大分子链线型结构,热固性树脂为大分子链固化交联而成的三维网状结构。热塑性树脂的结构导致其具有明显的力学松弛现象,其抗压强度低于热固性树脂,所以深海应用的固体浮力材料的基体树脂通常为热固性树脂。

从加工工艺方面来说,所选择的基体树脂的粘度应在保证其机械性能的前提下尽量低,以方便低密度调节剂在其中的均匀混合,也便于排除复合材料中的气泡。另外,低密度也是必须考虑的一个重要因素。热固性树脂中,环氧树脂和聚氨酯树脂的密度较小,但聚氨酯树脂强度较低、模量较小,不适用于长期深海应用。

所以,要制备密度低、抗压强度高、吸水率低、适合于深海应用的固体浮力材料,所选基体树脂必须具备密度小、强度高、耐压力、耐海水腐蚀等多种性能。综合考虑浮力材料基体的要求,环氧树脂是目前制备固体浮力材料最常用的基体树脂。

1.1.1环氧树脂[4]

环氧树脂通常指含两个或两个以上环氧基团,以芳香族、脂环族等有机物为骨架,通过环氧基团反应形成有用的热固性产物的高分子低聚体。环氧树脂中的环氧基团可以位于分子链的中间、末端或形成环状结构,活泼的环氧基团使环氧树脂可与不同类别的固化剂发生固化交联反应而形成三维网状结构的不溶不熔高聚物。因此环氧树脂归属于热固性树脂。

环氧树脂种类较多,按照使用习惯大体上可分为:缩水甘油基型环氧树脂、环氧化烯烃化合物、杂环型环氧树脂和混合型环氧树脂等。环氧树脂的种类在热固性树脂中是最多的,其固化剂的种类更多,加上众多的促进剂、改性剂、添加剂等,环氧树脂的固化配方可以进行多种多样的组合,所制备的固化环氧树脂材料几乎可以满足各种不同使用性能的要求。

环氧树脂综合性能优于其他类别树脂主要因为以下特性:

1)环氧树脂具有很强的内聚力,分子结构致密,所以它的力学性能高于酚醛树脂和不饱和聚酯等通用型热固性树脂。

2)环氧树脂固化体系中活性极大的环氧基、羟基以及醚键、酰胺键、酯键等极性基团赋予环氧固化物以极高的黏接强度。

3)环氧树脂是热固性树脂中固化收缩率最小的品种之一,一般为1%~2%。环氧树脂基的材料尺寸稳定,内应力小,不易开裂。

4)环氧树脂固化时基本不产生低分子挥发物,所以可低压成型或接触成型。

5)配方设计的灵活性很大,满足不同场合固体浮力材料的成型固化要求。

6)环氧树脂固化后化学稳定性好,海水环境下的耐受性好。

1.1.2环氧树脂固化剂

固化剂是环氧树脂能够应用的关键组分[5]。环氧树脂本身是一种在分子中含有两个(或以上)活性环氧基的低分子量化合物,相对分子质量在300~2000之间,是一种线型结构化合物,在常温和一般加热条件下不会固化,因而也不具备良好的性能,没有应用价值。只有在环氧树脂中加入固化剂,才能发生加成聚合或者催化聚合反应,生成不溶不熔的三维立体网状结构的固化物,进而显现出机械强度高、耐化学腐蚀等各种优良性能,具有真正的实际使用价值。环氧树脂的固化剂分为加成型固化剂和触媒型固化剂,其中加成型固化剂包含有酸酐类固化剂、聚硫醇固化剂、多元胺类固化剂等;而触媒型固化剂包括阴离子聚合型和阳离子聚合型。

当合适的环氧树脂基体选定后,只有采用合适的固化剂,才能使产品达到最优的性能。

1.2低密度调节剂

固体浮力材料中的密度调节剂为空心球材料,主要分为无机微球和有机微球两类。无机空心微球主要有玻璃、Al2O3、SiO2、陶瓷、碳、硼酸盐、粉煤灰漂珠等;有机空心微球有环氧、酚醛、Saran以及可发性聚苯乙烯球等。为了保证固体浮力材料能够耐受深海的高压,目前用于深海的高强度固体浮力材料是由高性能空心玻璃微珠填充到高强度环氧树脂基体中制备的。

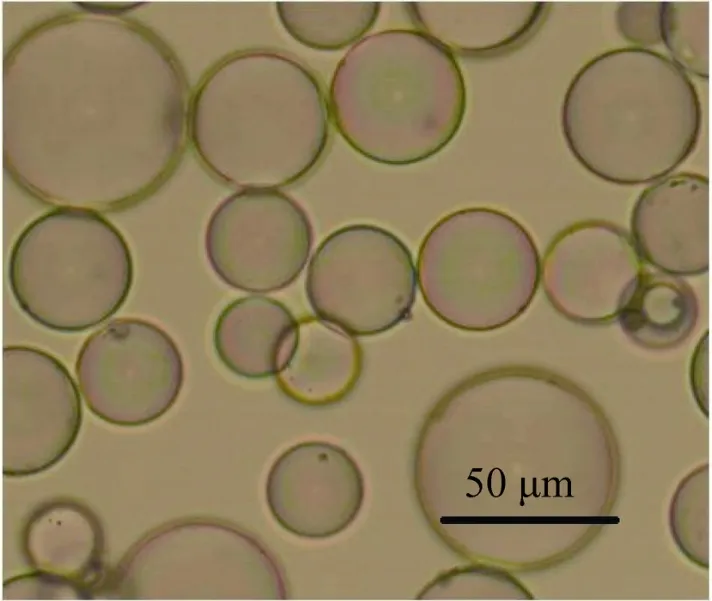

空心玻璃微珠是一种新型无机非金属球形粉体材料,它由直径10—200μm及其以上的球形薄壁(0.5—2.0μm )玻璃微粒组成。由于其独特的球形组合,空心玻璃微珠具有滚轴效应,且其粒径小、质轻、耐磨、耐腐蚀、机械强度高以及拥有良好的隔热、隔音和介电性能,因而被誉为“空间时代材料”。空心玻璃微珠的密度一般为0.1~0.7g/cm3,外观为白色或灰白色,松散、流动性好。在显微镜下观察为具有玻璃特性的球体,如图1。质量优异的空心玻璃微珠有均一的显微形貌,质量轻,表面光滑,球形度高,强度高。空心玻璃微珠具有的诸多优异性能使其成为复合材料的关键原料之一,在深海探测、航空航天等方面具有重要的应用前景。空心玻璃微珠在浮力材料中的体积含量高达60%—70%,直接影响着浮力材料的最终性能。[6-11]

图1 空心玻璃微珠的光学显微图样

目前应用于工业化生产空心玻璃微珠的技术主要有固相粉末法、液相雾化法和新型软化学法[13]。固相粉末法是将玻璃粉末与发泡剂混合均匀后经过高温处理,使玻璃粉末软化并膨胀发泡得到空心玻璃微珠。液相雾化法是将溶液在雾化器中雾图片来源: 文献[12]。化,高温下水分蒸发使雾滴发泡形成空心泡状结构,泡壁干燥后形成空心玻璃微珠。固相粉末法为粉体的固相反应,存在原材料粉体颗粒分布不均的问题,导致发泡不均匀使得产率极低。液相雾化法则可以使产品组分均一,但由于缺少高温玻璃化反应,使得产品的强度和耐水性较差。软化学法结合了固相粉末法和液相雾化法的优点,其核心是利用浆液体系经喷雾干燥制备前驱体,然后经过喷烧使前驱体发泡形成中空微球,该工艺可以方便地调整组分来制备不同性能的空心玻璃微珠。

2 国内外固体浮力材料研究现状

高强度浮力材料在深海作业系统中起到极为关键的作用,所以美、英、日、俄等工业强国在二十世纪60年代就开始进行研制,并已在民用、商业及军事领域得到了广泛应用,如海底埋缆机、声学多普勒流速剖面仪平台、零浮力拖体、无人遥控潜水器、载人潜水器等。

美国海军应用科学研究实验室研制的浮力材料,密度为0.35g/cm3,抗压强度为5.5MPa。美国Lockheed Martin Space Systems公司研制的深潜用SPD(Submersible deep quest)级浮力材料,密度为0.45-0.48g/cm3,压缩强度为25MPa,可潜水深2430m。[14]

在大深度方面,美国Emerson & Cuming公司研制的密度为0.56g/cm3的浮力材料能用于7000m载人水深,被我国“蛟龙号”载人深潜器所采用。美国伍兹霍尔海洋研究所研制成功“海神号”机器人潜艇,已潜入太平洋11000m海深探索,所装备的高强度固体浮力材料密度为0.62g/cm3,能抵抗11000m深水压力。[15][16]

日本海洋技术中心从1970年开始进行水深300m潜水作业,20世纪80年代初研制出载人潜水器“深海6500”[17],1987年开始研制11000m深水机器人“海沟号”并于1995年下水[18]。为了达到深海使用要求,所研制的固体浮力材料采用两种微球,并采用级配的方式,使尺寸小的微球填充到大微球之间,以达到最大堆积密度。而俄罗斯海洋技术研究所(IMTP)也研制出密度0.7g/cm3、耐压70MPa,用于6000m水深自动潜水器的固体浮力材料。

美国、日本和俄罗斯等国家已经解决了水下6000m 用低密度浮力材料的技术难题,并已形成标准系列。客户可以选用标准部件,也可根据需要提出要求,由公司的专业人员根据使用条件,设计满足耐压要求的各种复杂形状的结构件。目前国际上固体浮力材料的主要制造商有美国的Emerson&Cuming公司、Flotec公司,欧洲的Trelleborg Offshore公司、Flotation Technologies公司、Marine Subsea Group公司、英国CRP集团,乌克兰国立海洋技术大学,日本海洋技术中心,俄罗斯海洋技术研究所等。

相对于国外深潜技术发达的国家而言,我国深海用固体浮力材料的起步较晚,在80年代后期才逐步开始进行探索性研究[19][20],与发达国家存在较大差距。

在国家的鼓励支持下,2000年以来国内相关科研院所及高校许多学者采用轻质材料(陶瓷微珠、空心微珠)研制了多种类型固体浮力材料,比如:哈尔滨工程大学、北京航空航天大学、浙江大学、北京科技大学、中国海洋大学、武汉理工大学、国家海洋技术中心、西北工业大学、中科院理化技术研究所、中国船舶重工集团七一零研究所和七二五研究所等,但大多数还处于实验室研究阶段。

目前,国内深海用固体浮力材料仅有海洋化工研究院、湖北海山科技有限公司、青岛海洋新材料科技有限公司制定的企业标准,还没有相关行业或国家标准,同时上述单位也是国内实现批量化生产固体浮力材料的主要单位[21]。海洋化工研究院生产的浮力材料服务水深100—4500m,密度0.35—0.53g/cm3,主要应用于海洋水下设施;湖北海山科技有限公司研究的浮力材料服务水深1000—6000m,密度0.36—0.60g/cm3,主要应用于实时传输潜标和浅海剖面探测浮标。

目前为止我国所制备高强轻质浮力材料仍跟国际先进技术存在不少差距,而且我国深海用固体浮力材料的研制在现阶段还处于实验室研究阶段,“蛟龙号”深潜器机身浮力材料同样是从国外购买,因此深潜用高强轻质固体浮力材料国产化的研制道路还任重而道远。

3 中科院理化技术研究所研究进展

中国科学院理化技术研究所(简称理化所)自二十世纪九十年代开始采用软化学法合成制备技术研究开发微米级球形粉体材料,于1996年“九五”期间承担了“863”计划材料领域高折射率透明陶瓷(玻璃)微珠的研制,2007年“十一五”期间承担“863”计划海洋领域探索项目研究,完成了深潜用高性能空心玻璃微珠及其浮力材料优化设计研究,同时完成深潜用高性能空心玻璃微珠中试阶段的研究内容。2011年“十二五”期间承担海洋技术领域深海通用技术与产品研制(Ⅰ期)项目,完成了固体浮力材料的核心原材料——高性能空心玻璃微珠软化学合成法制备技术的工程化,并进行了高性能固体浮力材料的研制。

“软化学法”采用的工艺过程是首先通过液相共沉淀形成水浆体系,然后快速成型得到类球形前驱体,最后经玻化、气化、原位成珠三个主要工艺环节来制备深潜用高性能玻璃空心微珠。利用这种工艺不但可以制备出高性能的空心玻璃微珠,而且还可以大幅提高微珠的成珠率,降低生产成本。目前,我们已生产出多种规格的空心玻璃微珠,性能参数如表1所示。图2和图3分别为空心玻璃微珠的典型光学显微照片和扫描电子显微镜照片,图中显示微珠样品为空心球体,粒度分布小,球形度好。

表1 理化所研制的空心玻璃微珠性能参数

图2 理化所空心玻璃微珠光学显微照片

图3 理化所空心玻璃微珠扫描电子显微照片

在掌握了高性能空心玻璃微珠制备技术的基础上,理化所进一步开展了高性能固体浮力材料的研制。以多官能团环氧树脂体系为基材,高强度空心玻璃微珠为密度调节剂,通过真空复合浇注制备出多种规格的固体浮力材料。目前实验室能稳定制备的固体浮力材料如表2,密度为0.40—0.60g/cm3,耐压强度为20—100MPa。

表2 理化所制备的浮力材料实验室样块的性能

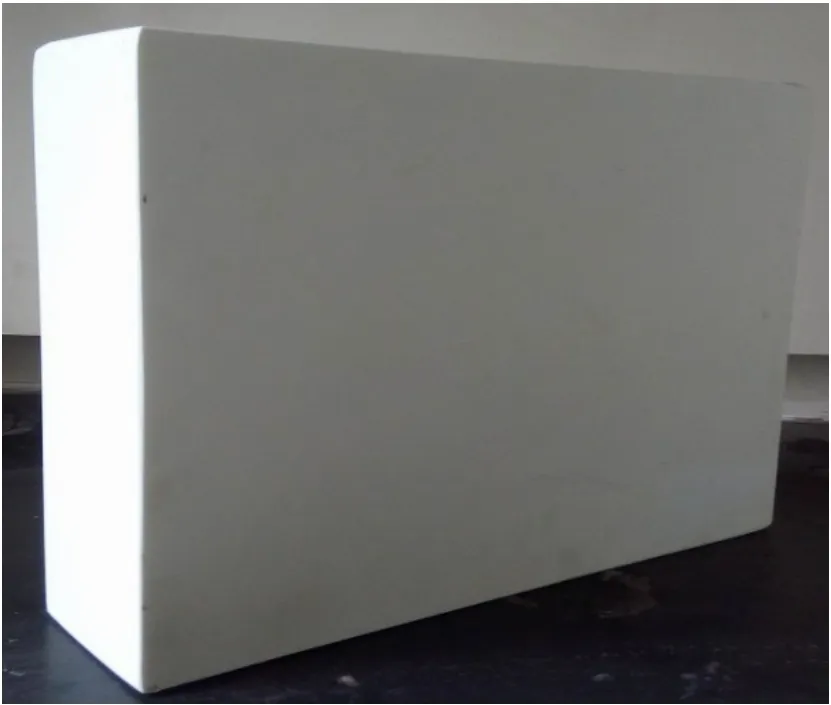

在实验室样块研制成功的基础上,理化所对其中满足4500m水深、密度为0.54g/cm3的固体浮力材料进一步攻关,制备尺寸为300×400× 100mm标准样块,如图4所示,并建立小型生产线,以满足我国90%以上海域的深海勘探需求。

图4 理化所研制的300×400×100mm标准浮力块

为保证浮力块能够长期稳定安全的使用,理化所对浮力块进行了长时间吸水率考核,结果如图5所示,密度为0.54g/cm3的固体浮力材料在65MPa压力下经过近50天的考核后吸水率小于0.3%,能够满足我国大部分海域的深海使用需求。

固体浮力材料最终要应用到水下环境中,在“863”计划“深海海洋仪器设备规范化海上试验”公共航次的支持下,理化所在中国南海北部以及巴士海峡与吕宋海峡附近对固体浮力材料进行了海试,如图6所示。对密度为0.54g/cm3的固体浮力材料进行了为期155天的4000m潜标试验,结果如表3所示,所有三块浮力材料样块在深海环境下长时间的吸水率均小于2%,其中两块小于1%,能够很好地满足我国深海装备的要求。目前该型号固体浮力材料已经初步进入产业化阶段,将逐步装备到我国深海勘探装备上。

图5 密度0.54g·cm-3的固体浮力材料65MPa水压下吸水率随时间变化示意图

图6 固体浮力材料海试试验

为了进一步提升我国深海设备的作业能力,深化海洋资源和环境的勘察,需开展固体浮力材料谱系化研究,尤其是针对全海深作业设备所亟需的浮力材料进行攻关。为此,理化所在前期的基础上进一步开展了全海深固体浮力材料的初步研究。

表3 理化所固体浮力材料海试试验结果

表4 理化所制备的全海深固体浮力材料实验室样块性能

在调整基体树脂固化体系及优选空心玻璃微珠后,浮力材料性能有了大幅提升。目前实验室制备的浮力材料样块性能如表4所示,密度为0.64g/cm3的样块在140MPa压力下24小时的吸水率为1.6%,密度为0.68g/cm3的样块在155MPa压力下24小时的吸水率为0.6%。下一步将进行工艺放大并开展全海深固体浮力材料的标准块制备工作。

致谢

感谢国家高技术发展计划(863计划)海洋技术领域“深海通用技术与产品研制(1期)”主题项目(2011AA090600)和中国科学院战略性先导科技专项B类“海斗深渊前沿科技问题研究与攻关”项目(XDB06050302)对本文工作的支持。

参考文献

[1] 潘顺龙, 张敬杰, 宋广智, 等. 深潜用空心玻璃微珠和固体浮力材料的研制及其研究现状[J]. 热带海洋学报,2009, 28(4): 17.

[2] 张世政,于良民,李昌诚等.深潜用固体浮力材料的研究进展[J].广州化工,2012,40(18):8.

[3] 周金磊. 空心玻璃微珠/环氧树脂复合材料的制备及性能研究[D]. 中国海洋大学, 2013: 2.

[4] 陈先, 周媛, 卢伟, 等. 固体浮力材料[M]. 北京: 化学工业出版社, 2011: 11-12.

[5] 李丽娟, 胡玉明, 吴良义, 等. 2002-2003年国外环氧树脂发展动态[J]. 热固性树脂, 2004, 19(2): 40.

[6] 孙春宝, 邢奕, 王啟锋, 等. 空心玻璃微珠填充聚合物合成深海高强浮力材料. 北京科技大学学报, 2006. 28(006): 554-555.

[7] Watkins L, Hershey E. Subsea Insulation[J]. World Pipelines, 2004, 4(5): 49-50.

[8] Van Belle B. Advances in High-Temperature Syntactic Foam Technology for Offshore Systems[C]. Offshore Technology Conference. Offshore Technology Conference,2002.

[9] 胡传群, 曾黎明, 胡兵. 空心玻璃微珠在复合材料中的应用研究[J]. 化学建材, 2008, 24(3): 46-47.

[10] Verweij H, With G, Veeneman D, et al. Hollow Glass Microsphere Composites: Preparation and Properties[J]. Journal of Materials Science, 1985. 20(3): 1069-1071.

[11] Park S J, Jin F L, Lee C, et al. Preparation and Physical Properties of Hollow Glass Microspheres-Reinforced Epoxy Matrix Resins[J]. Materials Science and Engineering: A, 2005, 402(1): 335-337.

[12] 严开祺. 空心玻璃微球力学性能研究方法及其应用探索[D]. 中国科学院研究生院, 2012: 1.

[13] 宋晓睿, 杨辉. 空心玻璃微球制备技术研究进展[J]. 硅酸盐学报, 2012, 40(3): 450-455.

[14] 朱志斌, 吴平伟. 深海探测用高强轻质浮力材料的研究与发展[J]. 现代技术陶瓷, 2009, 30(1): 15-18.

[15] 李乐, 于良民, 李昌诚, 等. 固体浮力材料及其性能研究现状[J]. 材料导报, 2012, 26(17): 66-69.

[16] 黄炳坤. 固体浮力材料制备及性能研究[D]. 大连理工大学,2015.

[17] 隆杉憲行, 李玉楼. 6000米深潜器用重量轻强度高的复合泡沫材料[J]. 材料开发与应用, 1983(06).

[18] 那道实. 构造用接着剂の最近の进步-轻量化へのシニタクチツクの利用[J]. 接着 (日)1993, 37(5):37-39.

[19] 白战争, 赵秀丽, 罗雪方, 等. 空心玻璃微珠/环氧复合材料的制备及性能研究[J]. 热固性树脂, 2009, 24(02): 32-35.

[20] 王健, 郭永奎, 高玉坤, 等. 空心玻璃微珠/环氧树脂复合材料的性能与应用[J]. 塑料制造, 2011(09): 52-54.

[21] 刘伟. 深潜用环氧基固体浮力材料性能研究[D]. 哈尔滨工程大学, 2014.

Research Development on Solid Buoyancy Material for Deep-sea Application

Wang Ping1, 2, Yan Kaiqi1, 2, Pan Shunlong2, Zhang Jingjie2

(1. University of Chinese Academy of Sciences, Beijing 100049, China;2. Technical Institute of Physics and Chemistry, CAS, Beijing 100190, China)

Abstract:The solid buoyancy material and research status at home and abroad were briefly introduced in this paper, then related research on solid buoyancy material by Technical Institute of Physics and Chemistry(TIPC)of CAS in detail. The high-performance hollow glass microspheres obtained independently through methods of soft chemistry by TIPC. By loading this kind of high-performance hollow glass microspheres into high-strength epoxy resin matrix, solid buoyancy materials of a variety of specification were prepared by pouring in vacuum. Then we obtained samples with densities of 0.40—0.60 g/cm3, hydrostatic compression strength of 20—100 MPa. After submersible buoy test of solid buoyancy material of 0.54 g/cm3at 4000 m for 155 days, we found that the rate of water absorption is less than 2%. In addition, we also conducted the preliminary research on the solid buoyancy material for full ocean depth; samples can meet the full ocean depth pressure with density of 0.64 g/cm3and 0.68 g/cm3.

Keywords:solid buoyancy material; epoxy resin; hollow glass microspheres; compressive strength;density

中图分类号:TB332

文献标识码:A

文章编号:1674-4969(2016)02-0223-07

DOI:10.3724/SP.J.1224.2016.00223

收稿日期:2015-12-02; 修回日期: 2016-02-01

作者简介:张敬杰(1966-),女,研究员,研究方向为微纳米球形粉体软化学法制备及其应用。E-mail: jjzhang@mail.ipc.ac.cn