聚四氟乙烯悬浮树脂气流干燥工艺的节能改造

陈秀琳,李波,张金刚

(中昊晨光化工研究院有限公司,四川自贡643201)

聚四氟乙烯悬浮树脂气流干燥工艺的节能改造

陈秀琳,李波,张金刚

(中昊晨光化工研究院有限公司,四川自贡643201)

针对原聚四氟乙烯悬浮树脂气流干燥工艺存在的能耗较高的问题,进行了节能技术改造:对送风机、排风机采用变频控制,增加翅片换热器、利用干燥尾气对新鲜干燥空气进行预热,初期脱水由2级振动筛改造为振动筛加离心机等。实际运行结果表明,按生产实际干燥风量4 000 m3/h计算,全年可节约费用85.9万元,节能效果显著,取得了良好的经济效益,同时对环境保护也有一定贡献。

气流干燥;余热回收;变频控制;前期脱水;效果

聚四氟乙烯(PTFE)悬浮树脂是一种高度结晶的线型结构高聚物,其中C-C主链氟原子对氢的取代,使PTFE成为螺旋结构,几乎形成一种由氟原子构成的圆柱形外壳,这层惰性的全氟外壳使PTFE悬浮树脂具有卓越的化学稳定性和耐化学腐蚀性,耐侯性、极低的磨擦系数,以及广泛的使用温度范围、不粘、不吸水、不燃烧的特点,主要用于制造机械工业用的密封圈、垫片等,以及化工设备用的泵、阀、管配件和设备衬里等。PTFE悬浮树脂生产工艺主要包括聚合、干燥、粉碎工序,目前工业上对PTFE悬浮树脂采用气流干燥工艺控制水的质量分数在0.02%以下。

近年来,随着节能工作进一步开展,各种新型节能性设备日趋完善。相比之下,为了进一步达到节能降耗的目的,对某PTFE悬浮树脂气流干燥装置干燥后尾气进行余热回收、风机采用变频控制也是一项重要的节能途径,故此有必要对原有装置进行技术改造。

1 改造前工艺

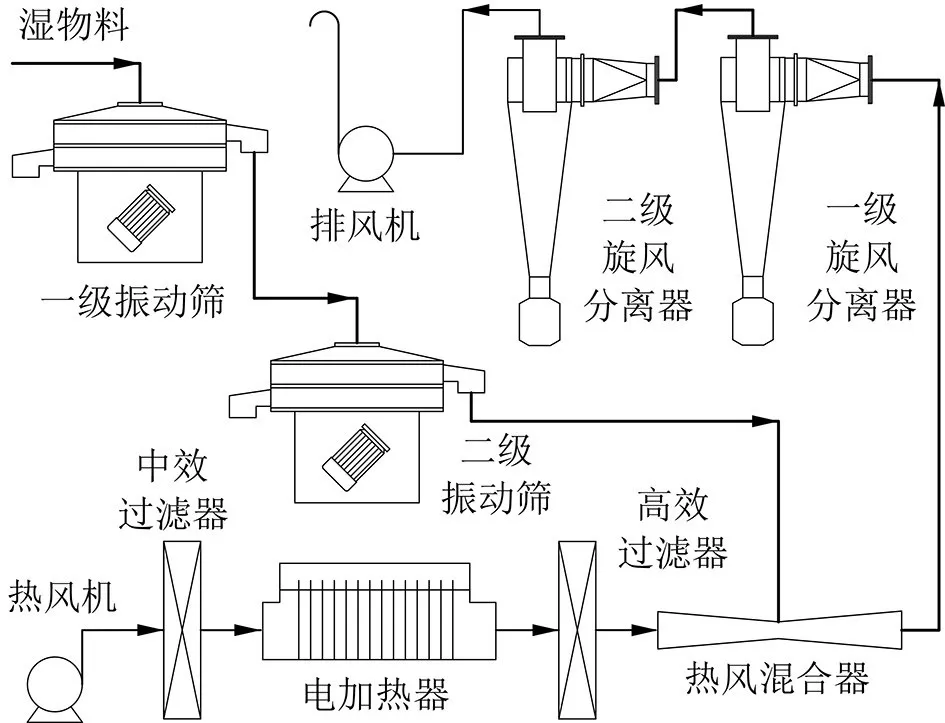

改造前的工艺流程见图1。

上工序输送来的水的质量分数60%的湿料先进入2级振动筛对物料进行脱水,水的质量分数降低至20%后再进入热风混合器与250℃热风混合,在管道中进行热量交换后,物料中的水分蒸发后被热空气带走,热风湿度增加,物料水含量降低。热湿空气先后进入2级热风旋风分离器进行气固分离,尾气由排风机引出后直接排入大气。

图1 改造前气流干燥工艺流程Fig 1 Air dry process before modification

2 改造方案及工艺

改造方案:1)热风风机、排风风机增加变频器,采用变频控制;2)增加翅片换热器,利用干燥尾气对新鲜干燥空气进行预热;3)初期脱水由2级振动筛改造为振动筛加离心机。

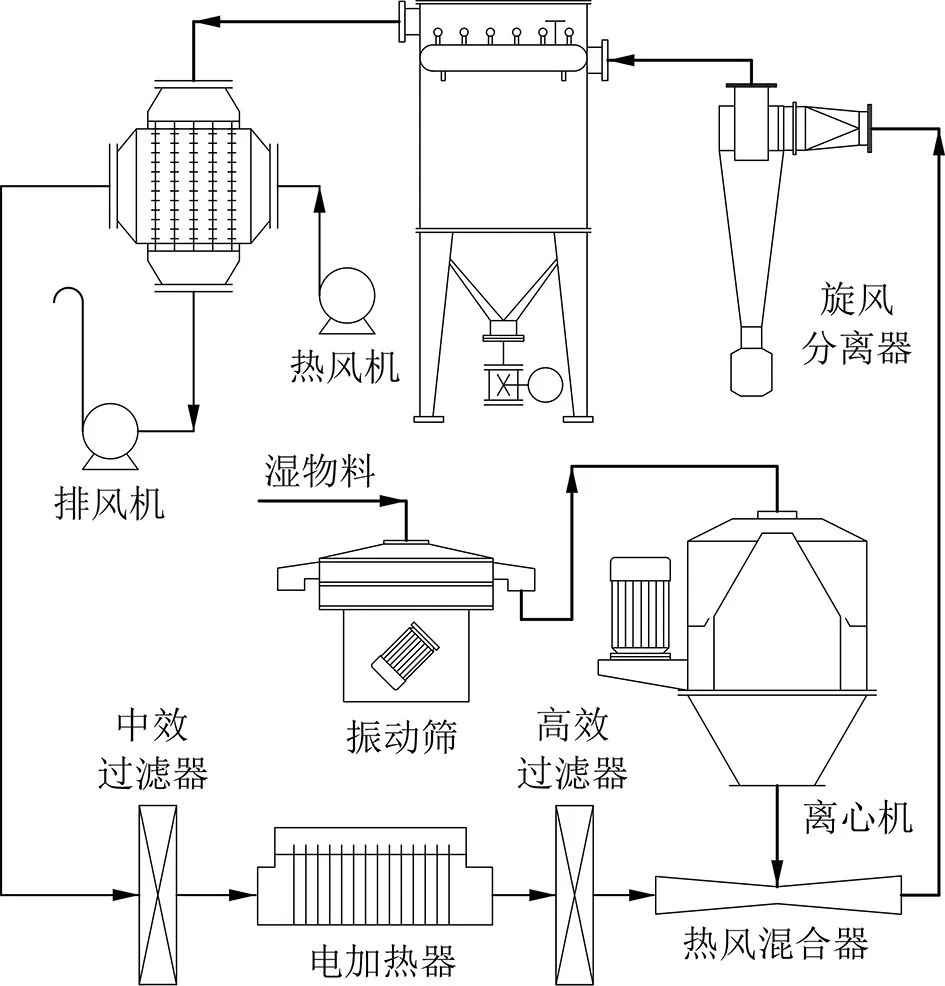

改造后的工艺流程见图2。

上工序输送来的水的质量分数60%的湿料先进入一级振动筛,然后再进入离心机对物料进行深度脱水,水的质量分数降低至8%以下后再进入热风混合器与250℃热风混合,在管道中进行热量交换后,物料中的水分蒸发后被热空气带走,热风湿度增加,物料水含量降低。热湿空气先后进入一级热风旋风分离器,尾料捕集器,再进入翅片换热器与新鲜干燥空气换热后,最后由排风风机引出后直接排入大气。

图2 改造后的气流干燥工艺流程Fig 2 Air dry process after modification

3 改造效果

改造前后生产数据对比见表1。

表1 改造前后的生产数据对比Tab 1 Production data contrast before and after modification

按生产实际干燥风量4 000 m3/h计算,经翅片换热器换热器热交换后,干燥空气温度由30℃预热至70℃时,回收热量812.3 GJ/h,折合电能226 kWh,风机节电(37+15)kWh-(29.6+9.75)kWh=12.65 kWh,电价0.5元/kWh,开工周期取300 d,则全年节约85.9万元。

4 总结

技术改造取得了明显效果,既提高了干燥能力,又取得了价值可观的经济效益,按生产实际干燥风量4 000 m3/h计算,全年可节约费用85.9万元,同时对环境保护也取得了一定效果,缩短了与国内外同行的差距。

TQ325.4

B DOI 10.3969/j.issn.1006-6829.2016.04.005

2016-02-17