电缆中间接头连接管压接电阻实验及分析

刘毅刚,刘刚, 王振华,徐涛,徐研

(1.广州供电局有限公司,广东 广州 510310;2.华南理工大学 电力学院,广东 广州 510640)

电缆中间接头连接管压接电阻实验及分析

刘毅刚1,刘刚2, 王振华2,徐涛1,徐研1

(1.广州供电局有限公司,广东 广州 510310;2.华南理工大学 电力学院,广东 广州 510640)

摘要:连接管压接电阻是电缆中间接头发热的主要原因,有必要用实验来验证压接电阻是否达到标准要求。电接触理论是压接电阻计算的基础,结合理论分析可知,连接管产品质量、压接力、连接管与导体的接触面状况是影响压接电阻的主要因素。基于大电流试验系统,利用电能质量分析仪间接测量240 mm2电缆中间接头连接处压接电阻,实验结果表明压接电阻随温度升高而增大,压接次数多的连接管压接电阻小,同时验证了常规压接方法能使压接电阻达到电缆中间接头压接标准要求。

关键词:中间接头;连接管;压接电阻;电接触理论;实验分析

电缆中间接头是电缆线路的重要组成部分,用于实现电缆长度的接续和三相线路的交叉互联。电缆线路能否安全运行,很大程度上取决于电缆芯连接的成功与否。电缆线芯的连接方法有焊接和压接两种。由于焊接工艺技术要求高,目前通常采用压接方式实现电缆芯的连接[1]。采用压接方式连接导体线芯,改变了接头连接点的通流截面,连接管与电缆线芯压接表面的接触电阻(下文均简称“压接电阻”)是电缆中间接头发热的主要原因,压接电阻越大,电缆中间接头的载流能力越低[2-3]。

电缆中间接头压接电阻大小与连接管尺寸、材质,安装制作工艺等密切相关[4-5]。一般规定,电缆中间接头压接电阻不应大于同长度电缆电阻的1.2倍,新制作的电缆中间接头的压接电阻不应大于同长度电缆电阻的1倍[6]。实际安装制作过程中,各厂家主要通过规定连接管尺寸、压接次数和压接力范围达到降低压接电阻的目的,缺乏有效的检测手段。目前,国内针对电缆中间接头压接电阻的实验较为少见[7-9]。

本文结合电接触理论[10-15],分析了压接电阻理论计算的基础及影响压接电阻大小的因素。基于大电流实验系统,利用电能质量分析仪,间接测量240mm2单芯电缆连接管压接电阻。比较连接管处压接电阻与同长度线芯导体交流电阻的差异,以及不同压接次数下的压接电阻差异,验证接头常规压接方法是否能保证压接电阻符合标准要求。

1压接电阻理论计算

电缆中间接头连接处压接电阻,由连接管内表面与线芯导体表面接触电阻、连接管本身电阻两部分构成。连接管处电阻分布如图1所示。

图1 电缆中间接头连接位置电阻分布

根据电接触理论,当两接触元件发生接触时,由于元件表面凹凸不平,电流总是通过接触表面的若干导电斑点流经两接触表面。当电流通过导电斑时,电流线发生收缩,电流路径变长,有效导电面积变小,产生收缩电阻。假设两接触元件材料相同,电阻率为ρ,导电斑半径为r,单个导电斑收缩电阻

(1)

J.A.Greenwood的研究表明,已知接触面导电斑数量为n,接触面总收缩电阻由单个导电斑收缩电阻Rs和导电斑之间的互收缩电阻Rm共同决定,总收缩电阻

(2)

式中:ri、rj为接触面不同导电斑半径(i≠j);dij为导电斑之间的距离。

为了改善导电性能,连接管表面通常镀上一层锡膜,由于膜层的表面效应,使得接触表面产生膜层电阻,膜层电阻

(3)

式中:ρf为膜层的电阻率;δc为膜层的厚度。由于收缩电阻和膜层电阻在电路上是串联的,故接触元件表面的接触电阻

(4)

根据电缆线芯的压接工艺,切断线芯在压接过程中并没有充分对接,电流流经连接管,连接管的本体电阻

(5)

式中:ρb为连接管电阻率;L为连接管有效通流长度;D为连接管外径,d为连接管内径。

电缆中间接头压接电阻R为表面接触电阻Rc与连接管本体电阻Rb之和,即

(6)

由于接触面导电斑个数n和半径r很难确定,工程中,一般用以下经验公式计算接触电阻,即

(7)

式中:F为接触压力,N;m与接触形式、压力大小和实际接触点数目有关,面接触时可取m=1;kc为与接触材料、表面状况等有关的系数。

2影响压接电阻的因素

在电缆中间接头安装过程中,连接管压接是在现场完成的,且要求连接管处压接电阻尽可能小。影响压接电阻的因素包括连接管产品质量、压接力、连接管与导体的接触面等。

2.1连接管产品质量影响

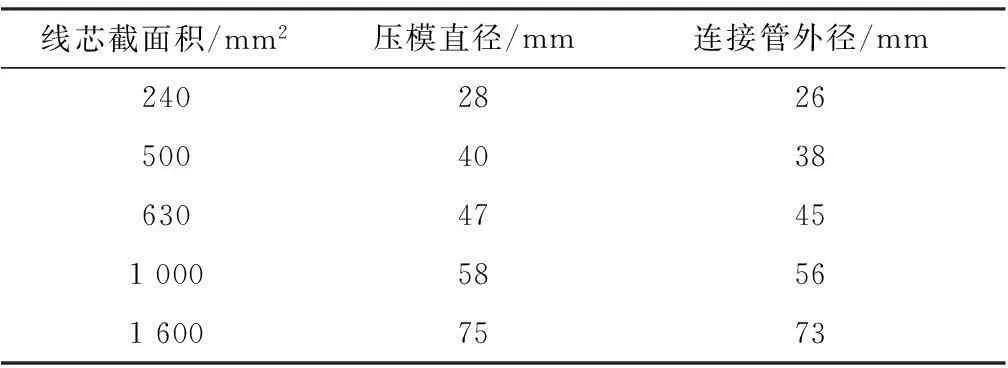

GB/T 14315—2008《电力电缆导体用压接型铜、铝接线端子和连接管》对连接管的结构尺寸有明确的规定,连接管的选型需要严格参照国家标准,以满足质量要求。连接管选型主要考虑连接管所用材料、连接管长度、连接管厚度、电缆线芯截面积四个方面。

一般连接管材料与电缆导体材料一致,若二者材料类型不同,由于材料的热膨胀率不同,长期运行后,连接位置会发生松动,进而使压接电阻增大,甚至发生断线事故,威胁供电安全。连接管长度决定了连接管与电缆导体线芯的接触面积,连接管过短,接触面积变小,压接电阻变大。由式(5)可知,连接管太薄,会使连接管本体电阻增大,从而使压接电阻变大。另外,连接管内径是与电缆线芯截面积相匹配的,连接管内径小于匹配尺寸,压接操作容易导致连接管损坏;连接管内径大于匹配尺寸,压接后,连接管与电缆线芯接触面容易出现气隙,而使压接电阻增大。

2.2压接力影响

由式(7)可知,导体与连接管接触面压力越大,接触电阻越小。为了使导体与连接管紧密接触,压接过程中,主要通过规定连接管最小压接次数、压接工具的出力吨位,以及连接管与压模的匹配尺寸实现。压接次数过少,压接工具吨位不足,连接管与压模不匹配都会使压接电阻变大。以110 kV 630 mm2电缆为例,压接次数一般为3~5次,采用的压接钳出力吨位推荐为60~100 t。常见标称截面电缆使用的连接管与压模的匹配尺寸见表1。

表1连接管与压模具的匹配尺寸

线芯截面积/mm2压模直径/mm连接管外径/mm2402826500403863047451000585616007573

2.3接触面影响

由式(2)、式(3)可知,导体与连接管接触面的接触面面积、接触面光滑程度、接触面材料电阻率都会影响压接电阻。接触面面积越大,导电斑数量越多,接触面的接触电阻越小。而在接头制作过程中,接触面通常是光滑的,若因为生产质量不过关,或保存不当,使得连接管内壁产生杂质或毛刺,会使压接面的有效接触面积变小,从而使压接电阻变大。另外,由于连接管没有充分对接,导致接触面积变小,连接管本身电阻增大,而使压接电阻变大。在连接管压接过程中,由于长期暴露在空气中,连接管内表面形成一层氧化膜,会使接触面材料电阻率增大,进而增大接触电阻。对于铜连接管,通常在其表面镀一层锡膜,起到增强接触面导电性能的作用。

3压接电阻实验

3.1实验系统

升流实验系统结构如图2所示。

图2 升流实验系统结构

图2中,大电流试验系统包括380 V电源、调压器、补偿电容箱、升流器、PLC控制柜、电流互感器等部分。实验电缆为240 mm2单芯电缆,在电缆两端各压接1个连接管,连接管1的压接次数为5次,连接管2的压接次数为3次。A—B(连接管1)长80 mm,B—C(实验电缆)长8 800 mm,C—D(连接管2)长80 mm。连接管和电缆导体均为铜,20 ℃时,铜的电阻率为1.72×10-8Ω·m。

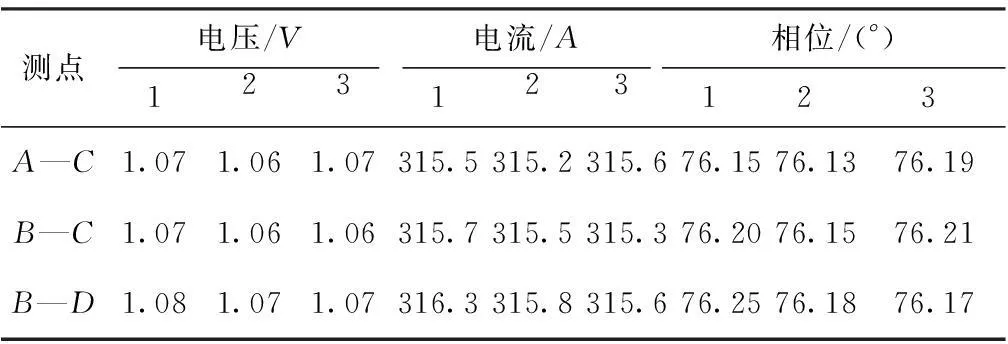

3.2实验方法

由于连接管处交流电阻很小,很难直接测量,因此,采用间接测量的方法。在2个连接管两端分别布置1个测量点,利用电能质量分析仪交叉测量不同端子之间的电压U、电流I及相位差θ,通过作差求得连接管的压接电阻。同时,在每个连接管上布置1个热电偶,测量连接管温度。为了保证测量准确性,利用升流试验系统完成3个实验,对电缆分别加载300 A、500 A、700 A稳态电流,每个实验加载电流2.5 h(实验前已通过稳态实验确定该型电缆达到稳态的时间约为2 h),在实验的最后30 min期间,每隔10 min测量并记录A—C、B—C、B—D之间的电压有效值、电流有效值和相位角。任意测量段的交流电阻用式(8)计算。

(8)

3.3实验结果分析

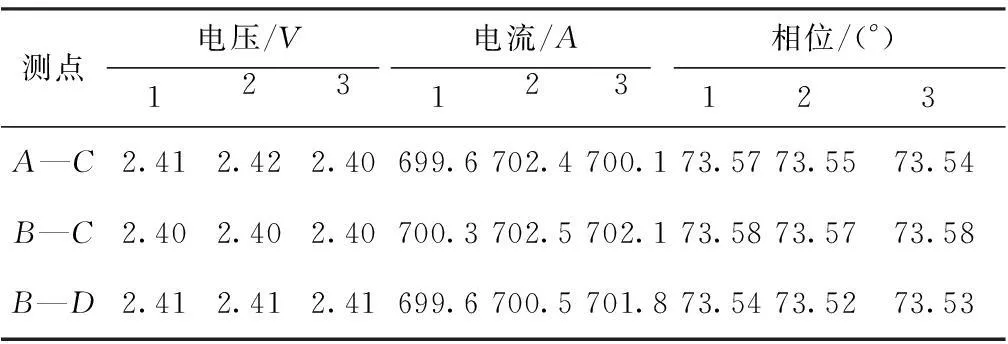

不同稳态电流下,A—C、B—C、B—D之间的电压有效值U、电流有效值I、相位θ的测量数据见表2、表3、表4。利用式(8)计算交流电阻,并对3次计算值求取平均值,得到各连接管不同温度下的压接电阻,以及同长度下的电缆导体交流电阻,见表5。

由表5可知,随着连接管温度升高,连接管处压接电阻增大。在不同温度下,连接管1交流电阻始终小于连接管2交流电阻,表明压接次数越多,压接电阻越小。加载电流为300A时,连接管1交流电阻为同长度导体交流电阻的0.60倍,连接管2交流电阻为同长度导体交流电阻的0.79倍;加载电流为500A时,连接管1交流电阻为同长度导体交流电阻的0.68倍,连接管2交流电阻为同长度导体交流电阻的0.83倍;加载电流为700A时,连接管1交流电阻为同长度导体交流电阻的0.76倍,连接管2交流电阻为同长度导体交流电阻的0.92倍。表明按照常规的压接方法,压接次数为3次或5次时,接头连接管的压接电阻均小于同长度电缆导体交流电阻的1倍,符合标准要求。

表2加载电流为300A时3次测量数据

测点电压/V123电流/A123相位/(°)123A—C1.071.061.07315.5315.2315.676.1576.1376.19B—C1.071.061.06315.7315.5315.376.2076.1576.21B—D1.081.071.07316.3315.8315.676.2576.1876.17

注:1、2、3为连接管编号,下同。

表3加载电流为500A时3次测量数据

测点电压/V123电流/A123相位/(°)123A—C1.751.751.75512.3511.2513.575.1575.1375.12B—C1.741.741.74511.5512.7512.475.1475.1475.15B—D1.751.751.75512.5513.2514.275.1175.0775.07

表4加载电流为700A时3次测量数据

测点电压/V123电流/A123相位/(°)123A—C2.412.422.40699.6702.4700.173.5773.5573.54B—C2.402.402.40700.3702.5702.173.5873.5773.58B—D2.412.412.41699.6700.5701.873.5473.5273.53

表5不同温度下同长度电缆导体与连接管压接电阻比较

加载电流/A连接管温度/℃12连接管交流电阻/Ω12导体交流电阻/Ω30036.536.64.41×10-65.77×10-67.32×10-650052.553.05.35×10-66.58×10-67.92×10-670078.879.06.66×10-68.11×10-68.79×10-6

4结论

本文通过理论及实验分析得出如下结论:

a)电缆中间接头压接电阻与连接管产品质量、压接力和接触面状态有关;

b)电缆中间接头连接管的压接电阻随着温度的升高而变大;

c)压接次数改变连接管与导体的接触面积,压接次数多的连接管的压接电阻小于压接次数少的连接管的压接电阻。

d)压接次数分别为3次或5次时,接头连接管的压接电阻均小于同长度电缆导体交流电阻的1倍。表明,常规压接方法能使压接电阻达到标准要求。

参考文献:

[1] 郑琪,丁勇,庄猛,等.采用铝芯电缆的导体连接方式探讨[J]. 华东电力,2010,38(10):1629-1631.

ZHENQi,DINGYong,ZHUANGMeng,etal.ConductorConnectionMethodDiscussiononUsingAluminumCoreCable[J].EastChinaElectricPower,2010,38(10):1629-1631.

[2] 郑雁翎,王宁,李洪杰,等. 电力电缆载流量计算的研究与发展[J]. 电线电缆,2010(2):4-9.

ZHENGYanling,WANGNing,LIHongjie,etal.StudyandProgressoftheAmpacityComputationofPowerCables[J].ElectricWire&Cable,2010(2):4-9.

[3]IEC60287-2-1:1994,CalculationoftheCurrentRatingofElectricCables,Part2:ThermalResistance,Section1:CalculationofThermalResistance[S].

[4]BHATTACHARYYAS,CHOUDHURYA,JARIWALAH.ElectricalPerformanceofConductiveBoltedJointsofCopperandAluminumConductors[J].IntJEnggTechsci,2011,2(4):275-280.

[5]BRAUNOVICM.EffectofConnectionDesignonTheContactResistanceofHighPowerOverlappingBoltedJoints[J].IEEETransactionsonComponentsandPackagingTechnologies,2002, 25(4):642-650.

[6]GB/T14315—2008,电力电缆导体用压接型铜、铝接线端子和连接管[S].

[7] 刘刚,阮班义,陈志娟,等.10kVXLPE电缆接头连接管含空气隙缺陷的电场分析[J]. 绝缘材料,2011,44(5):62-66.

LIUGang,RUANBanyi,CHENZhijuan,etal.AnalysisontheElectricFieldof10kVXLPECableJointConnectingPipewithAirGapDefects[J].InsulatingMaterials,2011,44(5):62-66.

[8] 熊俊,陆国俊,陈志娟,等.一起10kV电缆中间接头击穿故障的原因分析[J]. 广东电力,2011,24(5):89-92.

XIONGJun,LUGuojun,CHENZhijuan,etal.CauseAnalysisonAnAccidentofIntermediateJointBreakdownof10kVCable[J].GuangdongElectricPower,2011,24(5):89-92.

[9] 何泽斌,熊俊,王晓兵,等.一起220kV交联聚乙烯电缆中间接头故障原因分析及运行建议[J]. 广东电力,2011,24(4):87-89.

HEZebin,XIONGJun,WANGXiaobing,etal.CauseAnalysisonFailureofIntermediateJointof220kVCross-linkedPolyethyleneInsulatedCableandOperationSuggestions[J].GuangdongElectricPower,2011,24(4):87-89.

[10]BRAUNOVICM.ReliabilityofPowerConnections[J].JournalofZhejiangUniversitySCIENCEA,2007,8(3):343-356.

[11] 孙上鹏,赵会兵,陈德旺,等.基于电接触理论的轨道电路分路电阻计算方法研究[J]. 铁道学报,2014,36(3):31-36.

SUNShangpeng,ZHAOHuibing,CHENDewang,etal.ResearchonMethodforCalculationofShuntResistancesofTrackCircuitUsingElectricalContactTheory[J].JournaloftheChinaRailwaySociety,2014,36(3):31-36.

[12] 许军,李坤.电接触的接触电阻研究[J]. 电工材料,2011(1):11-13.

XUJun,LIKun.TheResearchonResistanceofElectricalContact[J].ElectricalEngineeringMaterials,2011(1):11-13.

[13]BERGMANNR.ModeltoAssesstheReliabilityofElectricalJoints[C]//ProceedingsoftheForty-secondIEEEHOLMConferenceonElectricalContacts.Chicago,America:IEEE,1996:180-188.

[14]SCHOFTS.JointResistanceDependingonJointForceofHighCurrentAluminumJoints[C]//Proceedingsofthe22ndConferenceonElectricalContacts.Seattle,America:IEEE,2004:502-510.

ExperimentalAnalysisonCrimpingResistanceofConnectingPipeofCableIntermediateJoint

LIUYigang1,LIUGang2,WANGZhenhua2,XUTao1,XUYan1

(1.GuangzhouPowerSupplyBureauCo.,Ltd.,Guangzhou,Guangdong510310,China; 2.SchoolofElectricPower,SouthChinaUniversityofTechnology,Guangzhou,Guangdong510640,China)

Abstract:Crimping resistance of connecting pipe is the main reason for causing heating of cable intermediate joint, so it is necessary to verify whether the crimping resistance reaches to standard requirement by experiment. Electrical contact theory is a basis for calculating crimping resistance and it is known from theoretical analysis that main factors affecting crimping resistance include product quality of the connecting pipe, crimping force, state of contact surface between connection pipe and conductor. Based on heavy current test system, power energy quality analyzer is used for indirectly measuring crimping resistance of the joint point of intermediate joint of 240 mm2 cable. Experimental result indicates that crimping resistance may increase with temperature rise and crimping resistance of the connecting pipe which has more crimping times is small. In addition, it is verified that conventional crimping process is useful to make crimping resistance reach to standard requirement.

Key words:intermediate joint; connecting pipe; crimping resistance; electrical contact theory; experimental analysis

收稿日期:2016-01-24

基金项目:国家高技术研究发展计划(863计划)资助项目(2015AA050201)

doi:10.3969/j.issn.1007-290X.2016.05.020

中图分类号:TM247

文献标志码:B

文章编号:1007-290X(2016)05-0108-05

作者简介:

刘毅刚(1956),男,广东广州人。高级工程师,主要从事高压电缆线路的运行、安装和设计工作。

刘刚(1969),男,黑龙江哈尔滨人。副教授,工学博士,主要研究方向为智能高压电网、过电压及其防护、电力设备外绝缘。

王振华(1991),男,湖南益阳人。在读硕士研究生,研究方向为电力设备外绝缘。

(编辑霍鹏)