WC- Ni粉末火焰喷涂轴流式引风机动叶片开裂原因分析

刘天佐,杨卫东,史志刚,崔雄华,张宝柱(.华电国际电力股份有限公司,济南 5004;.华电能源股份有限公司富拉尔基热电厂,黑龙江 齐齐哈尔 604;.西安热工研究院有限公司,西安700)

WC- Ni粉末火焰喷涂轴流式引风机动叶片开裂原因分析

刘天佐1,杨卫东2,史志刚3,崔雄华3,张宝柱3

(1.华电国际电力股份有限公司,济南250014;2.华电能源股份有限公司富拉尔基热电厂,黑龙江齐齐哈尔161041;3.西安热工研究院有限公司,西安710032)

摘要:对在投运较短时间内发生开裂的WC-Ni粉末火焰喷涂处理的轴流式引风机动叶片进行试验分析,结果表明:WC-Ni粉末火焰涂层中的龟裂或运行中产生的裂纹诱发了叶片的开裂,叶片开裂过程为:涂层开裂—烟尘冲蚀使裂纹扩展和基体形成凹坑—运行应力下裂纹疲劳扩展开裂。

关键词:轴流式引风机;动叶片;WC-Ni粉末火焰喷涂;开裂

LIU Tianzuo1,YANG Weidong2,SHI Zhigang3,CUI Xionghua3,ZHANG Baozhu3

(1.Huadian Power International Co.,Ltd.,Jinan 250014,China;

2.Huadian Energy Co.,Ltd.,Fulaerji Thermal Power Plant,Qiqihaer 161041,China;3.Xi’an Thermal Power Research Institute,Xi’an 710032,China)

0 引言

轴流式风机因其体积小、重量轻和经济性好等优点,已大量用作600 MW以上锅炉的引风机。其动叶片为钢质叶片,在运行中受到烟气中飞灰的冲蚀,使用寿命短。为了减缓烟尘的磨损,普遍采用粉末火焰热喷涂对叶片表面进行处理来提高其使用寿命[1-6]。

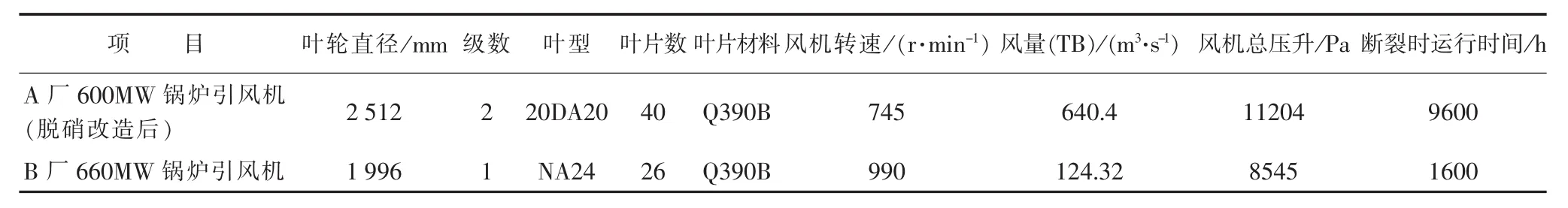

近年发现多台采用WC-Ni粉末火焰热喷涂后的引风机在投运较短时间就发生动叶片开裂或断裂,其中动叶片开裂的两台引风机的情况见表1。通过对A厂动叶片开裂的引风机的现场查看、取样试验分析和综合分析对叶片开裂原因进行了分析,以期避免同类故障的再次发生。

表1 两台动叶片开裂的引风机情况

1 现场查看情况

动叶片叶身和叶柄的材料牌号为Q390B,其中叶身使用50 mm厚的钢板,先进行铣和弯曲成型,然后与叶柄焊接。叶片表面涂层材料为硬质合金粉末(镍基合金Ni60、碳化钨),喷涂方法为火焰热喷涂,喷涂后进行火焰重熔,对叶身进气侧进行二次喷涂。

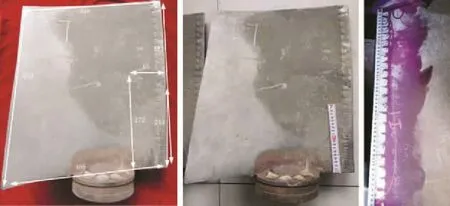

编号为15和17的两只一级动叶片叶身开裂,15号叶片开裂位置位于叶身进气侧,裂缝在内弧表面、背弧表面的长度分别为54 mm、62 mm、距叶柄距离147 mm;17号叶片开裂位置位于叶身进气侧,裂缝在内弧表面、背弧表面的长度分别为85 mm、77 mm、距叶柄距离243 mm;两只叶片裂缝均为从叶身进气侧附近的内弧面向出气侧和背弧面方向扩展。综上可知,两只叶片裂缝的开裂位置和扩展方向相同,但距叶柄的距离有明显差异,差96 mm。两只叶片形貌见图1。对引风机其他动叶片进行渗透检测,发现叶身表面均存在线性缺陷显示,其中1个叶片渗透检测形貌见图1(c)。

(a)15号 (b)17号 (c)渗透形貌图1 叶片开裂和渗透检测的宏观形貌

2 试验结果与分析

2.1叶片基体质量检验

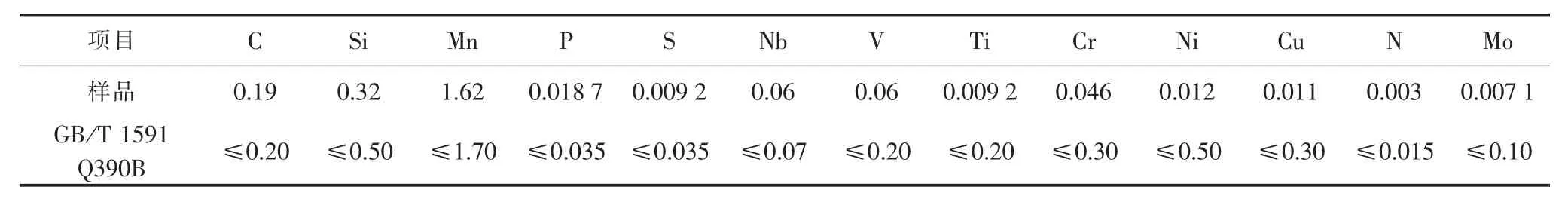

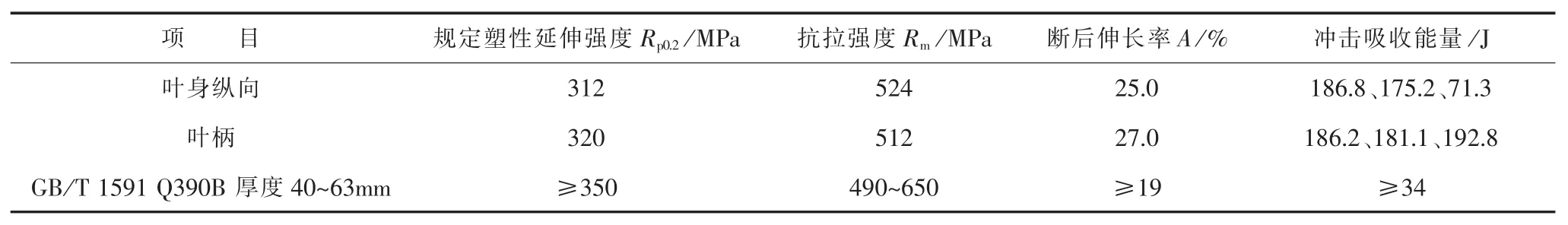

叶片基体的化学成分、抗拉强度、断后伸长率和冲击吸收能量符合标准对Q390B原材料的要求,叶片的规定塑性延伸强度和出气侧硬度值不符合标准的要求,其原因为在制作叶片所用钢板的后续加工过程形变强化所致,基体组织未见异常,检验结果见表2、表3和图2。

图2 基体的金相组织形貌

2.2叶片涂层质量检验

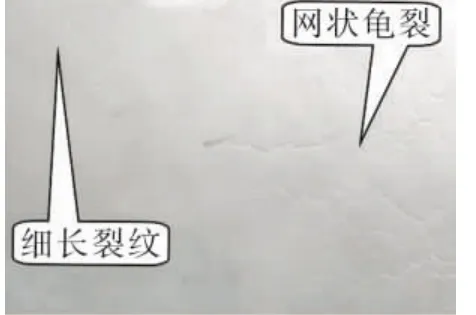

进气侧内层涂层厚约0.2 mm,外层涂层厚约0.8 mm,涂层硬度在884~990 HV之间,涂层材料为Ni60,其中进气侧附近两面的二次喷涂层材料为Ni60+WC颗粒,涂层材料成分含量(表4和图3)、组织形态和硬度未见异常;叶片涂层表面存在较多裂纹(图4),根据裂纹的形态和走向可分为横向细长裂纹和网状龟裂两类;前者与叶身径向垂直,即与叶身运行中变形方向垂直且裂纹相互近似平行;后者呈网状。根据这两类裂纹形态及与运行中受力方向关系,可判断横向细长裂纹为在运行过程中受离心力、烟尘激振力及振动等运行应力引起叶身轻微变形所导致;网状龟裂在投运前就存在。

表2 化学成分分析结果(质量分数) %

表3 室温拉伸和冲击试验结果

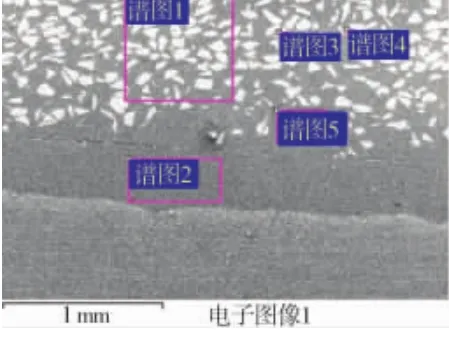

表4 涂层的EDS能谱分析结果(质量分数) %

图3 涂层的能谱测试位置

图4 叶片表面裂纹

2.3叶片开裂特征

内弧面和背弧面存在多条裂纹,根据是否扩展至基体可分为未扩展到基体和已扩展到基体两类,前者裂纹较细、尖端较尖,后者裂纹面间较宽、尖端圆钝、刚扩展至基体中,在涂层和基体交接形成较大球形空洞,见图5。

样品进气侧断口已被烟尘冲蚀,无法分辨该部位是否为源区,根据靠近进气侧未冲蚀断口上的疲劳弧线与内弧面涂层近似平行的特征(图6和图7),推断断口源区位于靠近进气侧的内弧表面,该部位涂层脆性开裂;断口扩展区和尖端存在放射状台阶、疲劳弧线和疲劳条带。样品进气侧存在明显烟尘冲蚀痕迹,经观察发现运行中产生的横向细长裂纹虽然有些在进气侧边缘已开裂,但在进气侧未见首先启裂迹象,考虑到裂缝断口源区也非该部位,因此烟尘冲蚀不是叶片起裂的主要原因。因此可知叶片开裂类型为涂层脆性开裂+高周疲劳扩展。

图5 涂层裂纹金相形貌

图6 叶片断口宏观形貌

3 开裂原因分析

叶片的规定塑性延伸强度和硬度值不符合标准对原材料的要求,但其抗拉强度合格,故叶片的开裂与基体的材料质量无直接关系。

样品源区位于叶片靠近进气侧的内弧表面,该部位涂层呈脆性开裂,进一步金相观察发现运行中产生的横向细长裂纹有的已扩展至基体中。

WC-Ni粉末火焰喷涂后的涂层为拉应力[7],且叶片在运行过程中,承受离心力、烟尘激振力及振动等运行应力,不可避免的会引起叶身轻微变形,涂层会因叶身轻微变形和喷涂拉应力作用下而产生局部脆性开裂,随着运行时间的延长逐渐扩展至基体,在烟气中的微小固体颗粒冲击下使裂纹开口不断扩大形成通道,进而使得微小固体颗粒直接冲蚀叶片基体形成凹坑,最后引起叶片疲劳开裂,见图8。

图8 叶片开裂的几个发展阶段

4 结语

WC-Ni粉末火焰涂层中龟裂或运行中产生的裂纹诱发叶片的开裂。叶片开裂过程为涂层开裂—烟尘冲蚀使裂纹扩展和基体形成凹坑—运行应力下裂纹疲劳扩展开裂。粉末火焰喷涂的WC-Ni涂层虽提高了叶片的耐磨性能,但由于涂层为拉应力故易使涂层开裂,建议采取降低涂层脆性开裂倾向的相关措施以避免叶片的开裂,如将喷涂工艺改为涂层为压应力的超音速火焰喷涂等。

参考文献

[1]王俊梅.电站锅炉常用通风机的特点及应用[J].风机技术,2005 (4):54-55.

[2]曾晓雁.表面工程学[M].北京:机械工业出版社,2001.

[3]肖军.1 000 MW火电机组引风机选型的技术经济分析[J].发电设备,2010(1):51-55.

[4]赵辉,刘兵,丁彰雄,等.燃煤锅炉轴流式引风机叶片耐磨涂层的应用研究[J].中国电力,2007,40(3):23-27.

[5]徐向阳,温新林,褚伟.可调轴流式锅炉引风机动叶片磨损失效分析[J].华北电力大学学报,1997(3):68-73.

[6]丁彰雄,赵先银,曾志龙.燃煤锅炉引风机叶片再制造应用研究[J].中国电力,2010,43(7):48-52.

[7]徐润生,徐滨示,刘晓明.涂层开裂对几种热喷涂涂层抗蚀效果的影响[J].表面技术,2005(4):40-42.

Cause Analysis on Blades Cracking for the Axial-Flow Fan with WC-Ni Power Flame Spraying

Key words:axial-flow fan;moving vane;WC-Ni power flame spraying;cracking

Abstract:Blades cracking of the axial-flow fan with WC-Ni power flame spraying is investigated.It is shown that the cracking in WC-Ni induces the blode cracking.Process of leaf blade cracking is:first,coating cracking;then,soot erosion crack propagation and the matrix form;finally,run under the stress cracking fatigue crack extension.

中图分类号:TH431.1;TG135.6

文献标志码:B

文章编号:1007-9904(2016)02-0044-03

收稿日期:2015-08-13

作者简介:

刘天佐(1963),男,高级工程师,主要从事电站金属部件失效分析和锅炉防磨防爆管理。