曲轴的自动化光学三维测量

文/韩利亚,李中伟,钟凯·华中科技大学

曲轴的自动化光学三维测量

文/韩利亚,李中伟,钟凯·华中科技大学

曲轴是汽车工业的重要零件,其精度对发动机性能的好坏有重要的影响,因此,曲轴的精度检测具有重要的意义。传统的依赖人工进行的精度检测已经无法满足曲轴自动化生产的需要,业界迫切需要一种自动、准确、快速的曲轴三维测量方法。采用转台变位机构和工业机器人,并借助结构光三维测量设备,对曲轴进行自动化测量,是一种行之有效的方法。

曲轴是汽车工业的重要零部件,其加工精度直接影响着发动机性能的好坏。目前,曲轴的生产已经实现了自动化,但在很多工厂中,曲轴的尺寸检测还完全依赖人工进行,而且这些测量往往采用接触式方法,测量效率低,已无法满足实际生产中的需要。

在接触式测量方法的基础上进行机电一体化改造,从而实现自动化测量,是提高效率的一种方法。但由于接触式测量方法本身的局限,这种提高程度有限,并且能够获取的曲轴尺寸参数仅限于一些局部,不能对曲轴整体三维形貌进行系统的分析。

因此,基于机器视觉原理的非接触式光学测量方法被开发出来,并在曲轴测量中得到了一些应用。但机器视觉方法由于方法本身的复杂性,需要专业人员进行操作,从而限制了该种测量方式的推广应用。并且由于依赖人工操作,在测量的效率上相较于接触式测量方法,并没有显著的提升。

为此,我们提出并实现了一种基于结构光的自动化曲轴三维测量方法。将工业机器人、转台、结构光三维测量设备有机结合,通过转台对待测曲轴进行变位,并通过工业机器人改变测量视角,实现对曲轴完整三维形貌的自动化测量。并通过计算优化,使测量数据可以在变位和改变视角的间隙完成计算分析,从而实现连贯的自动化曲轴测量。

曲轴自动化三维测量系统

曲轴自动化测量系统的测量装置采用面结构光测量原理,由投影机和相机组成。能够对物体进行非接触式的三维形貌测量。单次测量的范围为两个相机视野重合的部分。如图1所示。

曲轴自动化测量系统由转台变位机构、工业机器人和结构光三维测量装置组成,如图2所示。通过转台变位机构改变曲轴的朝向,通过工业机器人改变测量装置的视角,从而实现对曲轴工件的完整测量。

图2 曲轴自动化三维测量系统的构成

曲轴自动化三维测量实验

曲轴自动化测量实验流程

由转台变位机构、工业机器人组成了一个7自由度的运动系统,每一个测量位置可以用7个参数唯一表示。

曲轴自动化测量分为示教阶段和复现阶段。在示教阶段,通过人工调整测量方位,并记录相应参数,形成一个路径图。每个路径点包含了测量装置的空间坐标,空间姿态以及变位机构的角度。

每一个测量点所拍摄到的图像中,由标志点组成的空间拓扑图形标记了该图像在全部标志点构成的点云中的唯一方位,由这个方位可以将拍摄获得的三维数据在数据空间中进行定位,不同测量点获取的三维数据由此可以拼接为一个整体,从而获取完整的三维数据。

编制好路径图之后,启动自动测量,进入复现阶段,转台启动并变位到第一路径点对应的角度,同时机器人移动到第一个测量位姿态,并启动一次测量。第一次测量完成后,转台和机器人按照路径图移向第二个路径点,移动的同时,第一次测量获取的数据在后台完成解析计算,并将三维点云显示在视图中。随后,测量系统依路径图完成全部位置的测量,获取被测曲轴的完整三维数据。如图3所示。

图3 完整的曲轴三维数据

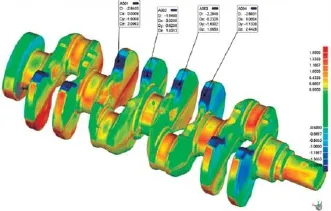

图4 3D比较结果

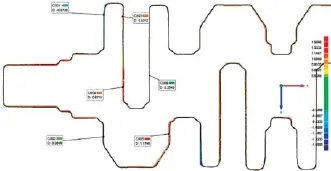

图5 2D比较结果

曲轴自动化测量结果及分析

对测量结果进行去噪后,可以得到平滑的三维点云数据,将此点云数据与曲轴的设计模型进行对齐,并以色谱图显示点云对于设计模型的偏差,可以得到3D比较结果,如图4所示。不同的颜色代表了不同点相对设计模型的偏离程度,关注点的3D比较结果可以进行量化的显示。

3D对比的结果可以从不同的视角进行观察,并选取不同的关注点进行量化的查看,并呈现在检测报告中。同时,感兴趣的二维截面也可以进行剖解,并形成2D比较视图,能够获取主轴径、连杆轴径等关键尺寸的信息,从而对曲轴加工过程进行量化分析,如图5所示。

结论

⑴对曲轴进行光学三维形貌检测能够提升曲轴的制造精度,对汽车工业具有重要意义;采用面结构光三维测量技术可以对曲轴进行快速、准确、全面的三维形貌检测。

⑵曲轴的自动化光学测量采用面结构光三维测量技术和机器人技术相结合的方案,能够替代传统测量方式对曲轴尺寸信息的获取,具有比传统的接触和非接触式测量方案更高的效率,是一种行之有效的曲轴自动化检测手段,对于提升曲轴制造的效率具有重要作用。