轿车前纵梁冲压生产中端拾器的设计与安装调试

文/杨威,高志纯,郎庆东·一汽-大众汽车有限公司

轿车前纵梁冲压生产中端拾器的设计与安装调试

文/杨威,高志纯,郎庆东·一汽-大众汽车有限公司

杨威,高级工程师,从事冲压模具和冲压件的项目规划、模具制造、模具调试、冲压件生产等工作,主持和参与完成了新速腾、新速腾GP、新捷达、高尔夫A7等项目冲压模具和冲压件的规划、制造、调试、生产工作。

左/右前纵梁冲压件是轿车车身中重要的保安件,在整车安全性和结构尺寸匹配准确性上起着至关重要的作用。左/右前纵梁冲压件在强度、结构匹配尺寸和形状精度、焊接面表面质量等方面有着很高的要求。

在国内整车生产厂中,我们首次采用了在全自动化冲压生产线上,以左/右前纵梁一模双件的生产方式,全自动化批量生产,彻底克服了因制件重量大,尺寸狭长,结构形状复杂而不适用全自动化生产的难题,达到了整线连续生产运行节拍7.5次/分钟的创记录国际水平。

本文就左/右前纵梁冲压件为满足产品特性和产能的要求,在机械化设计方面做出详细的分析。

技术难点

⑴左/右件板料在托盘的位置与其在模具中的位置准确对应的问题。

⑵制件两翼面最窄截面间距为19.5mm(左件)/36mm(右件),制件长度为1739mm,腹面与法兰面截面高度为85mm,制件整体高度为731mm,制件整体左右偏移79mm。对于拉延工序,由于需要工艺补充部分,单侧拉延工序制件长度达1824mm,宽度达398mm。造成零件自重大(单件12.42kg),可布置端拾器真空吸盘的位置有限,存在机械化端拾器抓取制件及运行稳定性问题。

⑶制件在工序之间冲压方向变化大(超过20°),并且是一模双件的对转,自动化生产线的机械化装置自身不能实现该动作功能。

⑷由于制件的狭长结构,在冲压方向变化大(超过20°)时,制件端头起伏大,与自动化生产线的机械化装置主杠干涉。

机械化端拾器的设计与安装调试

板料堆垛和拆垛及传输和定位

⑴为了保持板料堆垛面的水平状态(允许倾斜的最大高度差25mm),以保证拆垛端拾器能正常工作,在激光拼焊板料的薄板料工艺补充区域(1.35mm料厚)设置凸包,以保证板料堆垛后的水平状态。

⑵为了简化板料堆垛和托盘放置位置的操作,同时考虑到装料机械手对板料位置检测的允许区域值,将左/右件的料片分别堆放在2个托盘的中心,左/右件2个托盘在拆垛送料单元的上料台上,沿板料的长度方向,呈对齐方式在对中位置布置。

⑶为了保证左/右件板料在送料方向上的前后错开位置和对中位置,及在拆垛单元受料台上的位置和在拉延模具中的位置一致,拆垛单元的装料机械手需要先拾取一片料,然后对另一侧板料进行位置校正后再拾取,并将拾取到的两片料并放在受料台上。

⑷OP20上料端拾器从受料台上拾取左/右件板料,并进行左右侧移调整以达到拉延模具要求的位置后,再将料片放在拉延模具中。

工序制件机械化端拾器的设计

⑴OP20上料端拾器的设计。

原始设计:左/右件板料拾取吸盘各4个,呈平行四边形分布在板料两端。经过实际运行,这样的吸盘布置方式,造成中部板料下陷,导致送料过程中板料与模具挡料杆干涉,同时对板料的定位有影响。经过改进,将左/右件板料拾取各4个吸盘呈一字排列,且中间2个吸盘分别向中心靠近,这样就消除了中部板料下陷的问题,板料运行、定位平稳,如图1所示。

图1 OP20上料端拾器的设计

⑵OP20取件端拾器(OP30送件端拾器)的设计。

OP20取件端拾器原始设计:左/右件板料拾取吸盘各4个,呈一字分布。经过实际运行,发现吸盘的吸件力不足,在运行速度提升时,制件运行不稳定,制件滑落掉件。

然后按照制件腹面和翼面的形状,制作并安装2个U形定位板,增加4个吸盘,保证吸件力足够,使运行速度提升时,制件不能做侧向滑动,保证制件运行平稳,如图2所示

图2 OP20取件端拾器的设计

⑶OP30取件端拾器(OP40送件端拾器)的设计。

由于OP40与OP30相比,左/右件要分别在YOZ面内绕X轴旋转±10°,在这样大角度的情况下,为了保证放件的平稳性,必须要使制件在OP40放件时,在YOZ面内绕X轴旋转±10°,而生产线本身没有该功能(左/右件做相对旋转的动作),故在OP30取件端拾器(OP40送件端拾器)上设计出气缸驱动的旋转机构。

OP30取件端拾器原始设计:左/右件板料拾取吸盘各4个,呈一字分布。经过实际运行,发现吸盘的吸件力不足,在运行速度提升时,制件运行不稳定,甚至出现滑落掉件。

经过试验改进,按照制件腹面的形状,布置吸盘,增加3个吸盘,保证吸件力足够;再按照制件腹面和翼面的形状,制作并安装1个U形定位板,使运行速度提升时,制件不能做侧向滑动,保证制件运行平稳。改进后的端拾器设置如图3所示。

图3 OP30取件端拾器设计

⑷OP40取件端拾器(OP50送件端拾器)的设计。

由于OP50与OP40相比,左/右件要分别在YOZ面内绕X轴旋转±10°,在这样大角度的情况下,为了保证放件的平稳性,必须要使制件在OP50放件时,在YOZ面内绕X轴旋转±10°,而生产线本身没有该功能(左/右件做相对旋转的动作),故在OP40取件端拾器(OP40送件端拾器)上设计出气缸驱动的旋转机构。

OP40取件端拾器原始设计:左/右件板料拾取吸盘各4个,呈一字分布。经过实际运行,发现吸盘的吸件力不足,在运行速度提升时,制件运行不稳定,甚至出现滑落掉件。

然后,按照制件腹面的形状,增加3个吸盘,保证吸件力足够;再按照制件腹面和翼面的形状,制作并安装2个U形定位板,使运行速度提升时,制件不能做侧向滑动,保证制件运行平稳。改进后的端拾器设计如图4所示。

图4 OP40取件端拾器设计

⑸OP50取件端拾器(OP60送件端拾器)的设计。

OP50取件端拾器原始设计:左/右件板料拾取吸盘各4个,呈一字分布。经过实际运行,发现吸盘的吸件力不足,在运行速度提升时,制件运行不稳定,甚至出现滑落掉件。

然后,按照制件腹面的形状,增加3个吸盘,保证吸件力足够;再按照制件腹面和翼面的形状,制作并安装2个U形定位板,使运行速度提升时,制件不能做侧向滑动,保证制件运行平稳。改进后的端拾器设计如图5所示。

图5 OP50取件端拾器设计

⑹OP60取件端拾器(OP70送件端拾器)的设计。

由于OP70与OP60相比,左/右件要分别在YOZ面内绕X轴旋转±10°,在这样大角度的情况下,为了保证放件的平稳性,必须要使制件在OP70放件时,在YOZ面内绕X轴旋转±10°,而生产线本身没有该功能(左/右件做相对旋转的动作),故在OP60取件端拾器(OP70送件端拾器)上设计出气缸驱动的旋转机构。

OP60取件端拾器原始设计:左/右件板料拾取吸盘各4个,呈一字分布。经过实际运行,发现吸盘的吸件力不足,在运行速度提升时,制件运行不稳定,甚至出现滑落掉件。

经过试验改进,按照制件腹面的形状,增加2个吸盘,保证吸件力足够;再按照制件腹面和翼面的形状,制作并安装2个U形定位板,使运行速度提升时,制件不能做侧向滑动,保证制件运行平稳。改进后的端拾器设计如图6所示。

图6 OP60取件端拾器设计

⑺OP70取件端拾器的设计。

OP70取件端拾器原始设计:左/右件板料拾取吸盘各4个,呈一字分布。经过实际运行,发现吸盘的吸件力不足,在运行速度提升时,制件运行不稳定,甚至出现滑落掉件。

经过试验改进,按照制件腹面的形状,增加2个吸盘,保证吸件力足够,再按照制件腹面和翼面的形状,制作并安装2个U形定位板,使运行速度提升时,制件不能做侧向滑动,保证制件运行平稳。改进后的端拾器设计如图7所示。

图7 OP70取件端拾器设计

左/右件要在XOY面内绕Z轴旋转90°,使制件的长度方向与出件皮带机的运行方向一致,便于取件和检件。

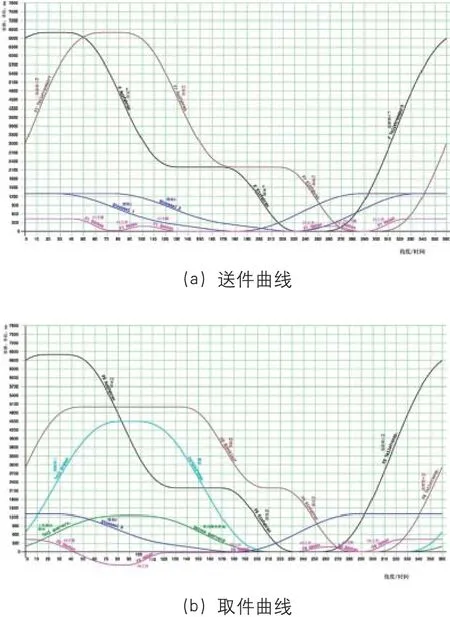

机械化运行曲线与模具躲避空开

基本要求:⑴制件的拉深高度120mm;⑵考虑躲避开OP20拉延模具挡料杆的高度;⑶考虑躲避开OP50整形模具制件的整形边的高度;⑷考虑机械化运行曲线的取件高度和拾取点位置;⑸考虑机械化运行曲线与模具上下模体的安全干涉距离;⑹考虑躲避开OP60整形模具下模整形斜楔。

综上,选择430mm的机械化运行曲线(图8),可实现整线的机械化运行。

图8 430mm机械化运行曲线(间歇运行方式)

实际生产和质量状态与匹配效果

⑴在9100t全自动化SPEEDBAR生产线上,采用1:1.38节拍运行方式,单机的运行节拍11次/分钟,整线连续生产运行节拍7.5次/分钟。在大众康采恩范围内,开创了料厚2/2.85/1.35mm、长度1765mm、单件重量12.42kg一模双件整线连续生产运行节拍7.5次/分钟的先河,得到了大众康采恩批量生产启动检查团的一致认可。

⑵尺寸状态和匹配效果:经过尺寸优化和匹配试装,完全可以满足实际生产的质量要求。

⑶表面质量:冲压单件Audit评价等级1.2;缺陷点数70点,其中C1类波浪缺陷3个,C类毛刺缺陷1个,优于康采恩冲压单件Audit评价等级1.5的质量状态。