高速线材精轧机辊箱油膜轴承烧损事故分析及止损策略

撰文/陈 阳

■411101 湖南华菱湘潭钢铁集团有限公司高线厂 湖南 湘潭

高速线材精轧机辊箱油膜轴承烧损事故分析及止损策略

撰文/陈 阳

■411101 湖南华菱湘潭钢铁集团有限公司高线厂 湖南 湘潭

高速线材精轧机辊箱烧损在生产过程中经常发生,烧损事故损失较大,本文想通过对烧损事故的分析,并结合现场一年来其它辊箱油膜轴承烧损事故案例,找出影响油膜轴承烧损的关键因素,并制定相应的止损策略。辊箱油膜轴承;烧损事故

辊箱油膜轴承烧损事故典型案例

2015年10月23日出现精轧机23架辊箱上辊油膜轴承烧损事故,除与其它油膜轴承烧损事故情况相类似外,还具有以下特征:

a上线时间短:此辊箱10月11日上线, 10月23日油膜轴承发生烧损,使用仅12天,为近年来寿命最短的机架。

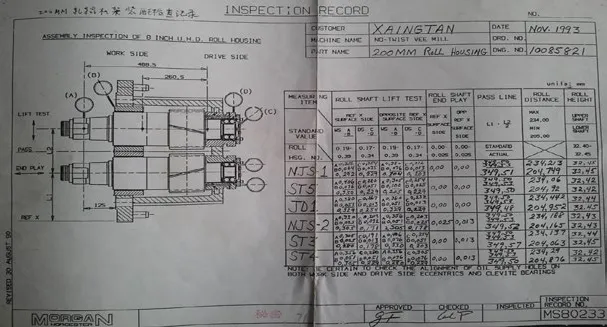

b事故损失大:辊箱装配时,辊轴是全新备件,箱体来自刚刚到货的Morgan箱体,这次事故造成新箱体和新辊轴及其组件报废,费用约40万,事故损失大(装配记录见图1)

c烧损状态非常危险

辊箱下线解体检查发现,辊轴与偏心套完全“抱死”,左偏心套烧损严重,辊箱面板变形严重,辊箱油膜轴承的铜层被融化(以往油膜轴承烧损以铜层脱壳为多),从偏心套上的油道孔中挤出(见图2),是几年来最危险的烧损。查阅铜(紫铜、黄铜)的熔点为1083℃,由此判断,本次油膜轴承烧损的瞬间温度超过1100℃!在油膜轴承烧到铜层融化的情况下,并没有出现象大部分油膜轴承烧损后的症状:油膜轴承错位,这说明油膜轴承烧损的瞬间温升迅速,偏心套和前板没有放让的空间和时间,导致这一情况的出现,是因为内外温度梯度大及停机及时,也是油膜轴承在间隙偏小外加温度梯度大的情况下烧损的特征。双唇内侧唇口已经烧焦,但外侧唇口却完好(见图3),并有弹性,内抛油环槽子里的O形圈也已碳化,抛油环上的镀层也在高温的作用下脱落,但外抛油环槽子里的O形圈并没有改变形状,并保持着弹性,外抛油环在辊环冷却水的作用下,保持了常态,保持架内外如此之大的区别表明,烧损机架的内、外温度之差在1000℃左右。

图2 辊箱油膜轴承铜层烧损

图3 辊箱保持架双唇内、外唇口对比

d烧损情况独特

* 烧损发生在工况较好机架:23架为8寸机架的末次机架,受力和速度适中,工况较好。

* 辊箱上线时进行试车:根据生产调度系统显示,该辊箱上线后进行了大约半个小时的试车。

* 烧损发生在上轴:通常辊箱烧损易发生在下轴,这是因为精轧机呈45度顶交布置,因重力关系,下辊始终贴紧油膜轴承工作面,上辊在无负荷时与油膜轴承的工作面处于脱离状态,故下辊油膜轴承受力为轧制力加上辊轴组件自重在轧制方向上的分力,上辊的油膜轴承受力为轧制力减去辊轴组件自重在轧制方向上的分力,经计算,下辊油膜轴承受力比上辊高出1.4倍辊轴组件自重(含辊轴、偏心套、辊环等),因此同等条件下,下辊会先于上辊烧损。

e其它相关信息

辊箱烧损前进行了55分钟日修,检修结束后直接过钢,当轧制到第13支时事故发生。这种情况在二线、三线均有发生,如二线AB线24架双辊烧损,为开轧第2根钢烧损;三线减定径32架下辊烧损,为开轧第3根钢烧损。

近期对油样理化分析,粘度符合标准,污染控制较好,检验结果正常;查看精轧润滑系统供油压力正常,因此油膜轴承烧损受介质影响和润滑系统影响因素基本可以排除。

图1 辊箱装配记录

油膜轴承的间隙、温度场平衡的建立与油膜轴承烧损的关系

从记录查看,上轴(左旋轴)大端(油膜轴承烧损位置)装配间隙为0.24mm,而下轴(右旋轴)大端装配间隙为0.31mm,数值都在标准(0.19—0.39mm)范围,但相差较大,上轴0.24mm已临近间隙的上线,而下轴0.31mm则临近间隙的下线,这是上轴先于下轴烧损的原因! Morgan辊箱原始装配记录中,8寸辊箱工作侧间隙,基本都在中间状态,在12个记录数值中,仅有1个偏小(见图4)

图4 Morgan 8寸辊箱原始装配记录

通过查询资料,发现Morgan和SMS两种轧机机型对油膜轴承间隙(测量位置)的设定存在差距,见表1:

表1、精轧油膜轴承间隙(测量位置)设定

从表中可以看出,Morgan 6寸机架间隙要大于8寸机架间隙,SMS 8寸机架间隙要大于Morgan 8寸机架间隙。对比一线精轧8寸辊箱油膜轴承易于烧损的情况看,间隙的大小是我们精轧8寸辊箱油膜轴承易于烧损的重要因素;

查阅装配记录,一线Morgan 8寸工作侧油膜轴承间隙基本上偏上限,三线SMS 8寸工作侧油膜轴承间隙基本上偏下限;与8寸的情况相反,一线Morgan 6寸工作侧油膜轴承间隙基本上偏中间,而三线SMS 6寸工作侧油膜轴承间隙基本上偏上限,这一现象与两线烧损情况相对应,而两线所有烧损机架,都出现了间隙偏小的情况,佐证了间隙控制是各线精轧油膜轴承烧损的重要因素。

首先我们需要消除一个认识误区:标准中给出的间隙是油膜轴承的间隙。因位置关系,油膜轴承的间隙无法直接测出,只有通过辊轴伸出部分来间接测量,因此不管是Morgan还是SMS,标准中给出的都不是油膜轴承的间隙,而是测量点的数值,油膜轴承的实际间隙要比这些数值小得多。

图5 油膜轴承测量点的读数与实际间隙的关系

从图中可知,测量位置距八字板位置90mm,就23架辊箱而言,上轴大端的装配间隙为0.24mm(对应图A点数值),而油膜轴承实际间隙(对应图B点数值)应该小于0.24mm,对于一个165mm辊径的辊轴来讲,这数值相当小!

油膜轴承的工作机理:轴在旋转时产生动压形成油膜,动压油膜在承载负荷的做功过程中,又转化成热量,被旋转的轴和油膜轴承的包容体(偏心套和箱体)吸收,并形成以油膜轴承为中心的温度场,向箱体周边释放热量,只有当温度场处于平衡和稳定状态时(受热体均匀收、涨的条件),油膜轴承的间隙才能得到保证,而轧机由停油状态到送油状态、停机状态到启机状态、由空转状态到带负荷状态,均属于温度场平衡的建立过程,均属于温度场的不稳定状态,在这种状态下,因为温度梯度的关系,轴的热涨和油膜轴承包容体的内缩(受热区域没有足够的力量涨开大的包容体时),会导致油膜轴承间隙的减小和完全消失!

精轧辊箱的特殊结构,又对工作侧的温度平衡造成阻碍,轧机工作时需要水冷,但大流量的辊环冷却水直接作用在箱体上表面,又迅速带走了箱体上部分的热量,为了减轻辊环冷却水对箱体温度平衡的影响,设计了八字板对油膜轴承附近区域进行了隔绝,并使一部分热油流经八字板与前板间的空腔,但作用有限,尚需在使用环节加以约束。就23架而言,辊径165mm,取线涨系数为0.000012/℃,经计算,当温度梯度达到70℃时,0.24mm的间隙就会完全吃掉!

其实,不管是工作侧还是传动侧,受力与结构相匹配,工作侧受力大辊径大,传动侧受力小辊径小,而且工作侧因辊轴的线速度大,更容易动压油膜的建立,但因结构关系,辊轴的传动侧位于内箱体,而且油膜轴承的包容体较之工作侧的前板小得多,受热后的膨胀不受限制,温度梯度比工作小得多,温度场的平衡易于建立并易于保持稳定,所以逃过了烧损之灾。从传动侧从没烧损的现象,又可以佐证温度场平衡建立的必要性。

高速区设备对应的止损策略

a辊箱在工作时升温的程度取决于负荷,因此所有油膜轴承的烧损,轧制负荷是第一因素,在满足产品性能情况下,尽量按温度上线控制进精轧温度,尤其要避免因程序设置错误导致的低温轧制,加强对轧制温度的关注和监控,这样可最大限度降低油膜轴承烧损的风险,也是我们必须坚守的最重要的止损策略。

b新机架尽量安排在月修时间上线,并按试车程序试车(吸取夹送辊油膜轴承烧损的教训);

c新机架尽量选择空过状态下上线。新机架选择空过状态下上线,既可简化试车程序又可让新上线机架有一个较长的无负荷运转时间,这对延长辊箱寿命非常有利。

d和人在剧烈运动之前需要“热身”一样,高速设备在运行之前需要“暖机”。在冬季超过半个小时、夏季超过45分钟的暂短停机后(尤其有停油作业),再启机时需要拉长转车时间,时间长短依据是否达到“暖机”要求而定。在现有阶段,建议停轧转车时间不低于十分钟,检修按规定试车,保证试车时间,最好是通过在线温度监控系统的模拟试验来确定合适的转车时间。

e提高装配质量,控制装配间隙,同时合理的判断油膜轴承的寿命。目前的辊箱装配作业,基本上只要重新装配辊箱,必换油膜轴承(符合Morgan要求)。我们目前是以在线监测的数据来判别机架的寿命,但检测条件的不一致导致了判断的不精确,同一架次不同时段检测的数据在波动,而波动情况并不符合设备运转规律,表明在线检测存在误差。影响间隙检测结果因素有:①检测位置,Morgan规定,8寸机架的检测位置在距前板90mm处的辊身上,但实际检测忽远忽近,对检测数据影响大;②检测角度,打表是否垂直辊身表面;③检测用力的偏差;④检测的温度条件偏差等。前面几个影响因素,尚可通过严格规范来解决,但检测的温度条件却难以把握,只有在温度均衡的条件下,检测数据才能体现实际情况,建议机架下线后和解体前,在装配间里按照装配时的测量方式再进行检测,以这个检测数据为准,结合解体后的接触痕迹,来判断油膜轴承是否更换。