UG在凸轮槽四轴编程中的应用

撰文/杨坤Yang Kun

■246003 安庆职业技术学院机电工程系 安徽 安庆

UG在凸轮槽四轴编程中的应用

撰文/杨坤Yang Kun

■246003 安庆职业技术学院机电工程系 安徽 安庆

摘要:在利用UG对典型凸轮槽进行四轴编程过程中,采用不同的建模方法和编程方法,会对加工刀轨的精度产生很大的影响。笔者对目前常用的几种方案进行了详细的分析,试图找出将编程误差降到最小的方案,为进一步的提高凸轮槽的加工精度打下基础。关键词:凸轮槽;UG;四轴编程

在通常的四轴加工领域,利用UG对凸轮槽进行编程是非常常见的工艺方案,在实际加工中有着很多的应用。然而,这种方案中不可忽视的负面因素是:采用不同的建模方法和编程方法,会对加工刀轨的精度产生很大的影响,能否消除这些误差成为了加工合格凸轮槽产品的关键。本文将用以下模型为基础(见图1),详细阐述误差产生的原因及应对措施[1]。

图1 凸轮槽模型

图2 等直径刀具精加工刀轨

凸轮槽的编程方案及误差分析

a等直径刀具一刀成型

在凸轮槽精度要求不高的情况下,应优先采用这种编程加工方案,效率高。更为重要的是,这是在UG软件中唯一可以完全消除误差的编程方法。这种方法主要是利用小刀具沿中心线走刀,留出精加工余量;然后使用Φ22mm的刀具一刀成型。其具体步骤如下:

①小直径刀具粗加工

根据本文模型分析,首先选用Φ12mm立铣刀进行凸轮槽的粗加工。在UG编程中,选用的加工方法是可变轴轮廓铣:驱动方法选择“曲线/边”、刀轴选择“远离直线”。此步骤最重要的便是如何构造刀具中心轨迹,即“曲线/边”。以凸轮槽的两侧曲面为基准,各往槽内方向偏置出两个曲面,偏置距离为6.5mm(沿凸轮槽周边留精加工余量0.5mm),以此两个曲面为轮廓构造刀具中心轨迹,即可完成粗加工编程[2]。②等直径刀具完成精加工粗加工完成后,选用一把与凸轮槽尺寸相等的刀具(Φ22mm)一刀完成精加工。该方案效率高,不会产生误差。在UG编程中,选用的方法是可变轴轮廓铣:驱动方法依然选择“曲线/边”、刀轴选择“远离直线”。其中以凸轮槽的中心曲面为“曲线/边”,完成精加工(见图2)。

用这种加工方法虽然效率高,并且无误差产生。但是在实际的生产加工中并不经常使用,原因是凸轮属于核心传动部件,凸轮槽侧壁精度要求较高,一刀成型无法满足工件表面质量。因此在精加工中,最常见的还是利用小直径刀具去加工凸轮槽的侧壁,以便满足精度要求。

b小直径刀具加工凸轮槽

在利用小直径刀具加工凸轮槽的过程中,粗加工采用的加工方式与等直径一刀成型相同。粗加工完成后,凸轮槽侧壁留0.5mm的精加工余量。在精加工工序中,本文将比较几种常用的编程方法,因为不同的编程方法所产生的误差大小不同。通过这种比较,试图找出一种在凸轮槽四轴编程中误差产生最小的编程方案。

①采用可变轴轮廓铣进行精加工

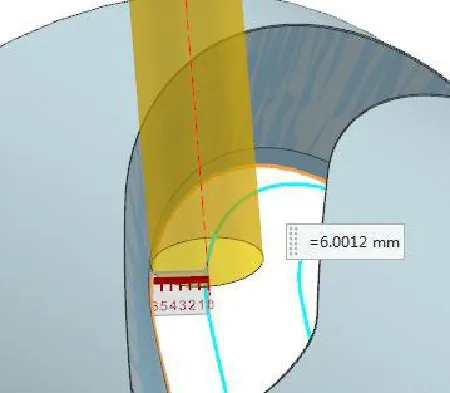

该方案为小刀具精加工时最简单的编程方法。将凸轮槽的两侧曲面向槽内方向各偏置6mm,做为精加工刀具中心轨迹(刀具直径为12mm)。在UG编程中,采用可变轴轮廓铣:驱动方法选择“曲面”、刀轴选择“远离直线”。在“曲面”参数设置中,选择“对中”即可[3](见图3)。

图3 小刀具可变轴轮廓铣精加工刀轨

这种方案看似合理,其实在实际生产加工中无法使用,原因是此凸轮槽会产生很大的误差。本文利用UG软件中的测量功能,仔细的测量了上述刀轨的尺寸,发现该刀轨在凸轮槽的外表面上尺寸合理,没有误差产生。但是在凸轮槽的槽底圆柱面上却产生了很大的误差(见图4)。究其原因是:凸轮的草图轨迹在缠绕到圆柱体表面上时,无论是两端的圆弧,还是中间的直线都会发生一定程度的扭曲变形。越是在陡峭的地方,这种变形就越显著。由于采用的是四轴编程,只能有一个旋转轴。而刀轴选择的又是“远离直线”。于是越是远离那条直线的部分,变形越小。因此就会出现在凸轮槽的槽底误差很大,而在凸轮槽的外表面没有误差的现象。要想完全消除这种误差,只有在五轴机床上可以实现。但是目前在实际凸轮槽加工领域,通常还是以四轴加工为主。综上所述,在利用UG软件进行凸轮槽的四轴编程,我们只能减少这种误差,却无法完全消除它。要想减少这种误差的产生,就不能采用可变轴轮廓铣这种编程方案。

图4 凸轮槽槽底面的尺寸

②采用顺序铣进行精加工

图5 顺序铣精加工的刀轨

在UG多轴编程中,顺序铣这种工序方法是相对比较繁琐的,容易出错。在通常情况下,使用频率很低。但是在本文案例中,该编程方法是十分有效的。顺序铣的特点是编程人员可以最大化的定制刀轨的走向,来达到精确控制刀轨,以减小误差的产生。在UG的自动编程模块中,顺序铣是最接近于“手工编程”的一种方法。其形成的刀轨图如图5所示。

利用顺序铣进行凸轮槽的精加工编程是比较困难的,但是却能够很好的减少误差的产生,为加工精度高的凸轮槽提供了技术保障。其测量结果如下(见图6):

图6 凸轮槽槽底面的尺寸

结论

本文详细分析了利用UG软件进行凸轮槽四轴编程过程中所产生的误差来源以及消除或减少其误差的各种方法。提出一种相对行之有效的编程方案,即是:首先使用可变轴轮廓铣方法进行凸轮槽的粗加工,其驱动方法可以选择“曲线/边”,或者“曲面”。根据驱动方法的不同,构造相应的辅助面做为刀具中心轨迹的依据。其次,使用顺序铣方法进行凸轮槽的精加工,合理构造辅助面用于设置顺序铣的各种参数,在验证刀轨时,必须对刀具中心和凸轮槽槽底面的距离进行测量,根据测量结果适时优化刀路,将误差减到最小。

参考:

[1]于复曾,贾秀杰.内外球面上等分弧槽加工精度分析[J].机械工艺师,1990(8):10-11

[2]孙祎.空间圆柱凸轮槽的数控加工及编程实例[J].科技资讯,2013(25):11-11

[3]刘德福,潘晋平,周贤.圆柱凸轮数控加工的几个关键问题[J].机械传动,2003,27(3):53-55

The Research on Application of UG in the Four-axis Programming of the Cam Groove

■Anqing Vocational and Technical College, Anqing 246003, China

Abstract:Using different methods of modeling and programming has a great influence on the precision of machining tool path in the process of the the four-axis programming of the typical cam groove utilizing UG. The author gives a detailed analysis of several frequently-used schemes and try to find out the solution to minimize programming error in order to lay the foundation for further improvement of machining precision of the cam path. key words;cam groove;UG;the four-axis programmin