现代喷气战斗机的发动机安装设计

赵长辉,卢黎波,李文丽,李文杰,张金

(1.中国航空工业集团公司 沈阳飞机工业(集团)有限公司,沈阳 110850)

(2.中国航空工业集团公司 飞机股份有限公司,西安 710089)

现代喷气战斗机的发动机安装设计

赵长辉1,卢黎波2,李文丽1,李文杰1,张金1

(1.中国航空工业集团公司 沈阳飞机工业(集团)有限公司,沈阳110850)

(2.中国航空工业集团公司 飞机股份有限公司,西安710089)

摘要:发动机安装设计是飞机设计的一项重要工作,战斗机的发动机安装设计工作尤为重要且任务复杂。本文在收集整理大量文献资料的基础上,概述现代战斗机发动机的安装设计,重点剖析了国外八个型号战斗机的发动机安装设计实例,比较各型战机的发动机安装设计异同,包括安装形式设计和安装节等结构部件的细节设计等。通过实例剖析和异同比较,有助于深入理解发动机安装设计的特点和规律,发展我国有自身特色的发动机安装设计解决方案。

关键词:发动机安装设计;安装形式;安装节;发动机安装系统;发动机装拆

0引言

发动机安装设计是飞机设计的一项重要工作,是以合适的安装形式和结构,将发动机可靠地安装在飞机上,使发动机在各种使用环境和状态下都能正常工作,为飞机提供有效的动力保障,充分实现预期的性能[1]。发动机安装设计工作需要多部门(包括飞机设计部门与发动机设计部门)、多专业(包括总体气动、动力、结构强度、工艺等专业)相互协调、共同完成。发动机安装系统承载大、协调关系多,发动机安装设计要求高,技术复杂,作为一项重要的飞机设计工作需要足够重视并进行深入研究。

战斗机是性能最高、技术最为复杂的一类航空器,执行高度复杂的作战任务,其飞行和使用包线范围很大,需要先进可靠的发动机提供保障。安装在战斗机平台上的发动机要能经受各种复杂状态和使用环境,承受大载荷,故战斗机的发动机安装设计尤为重要且工作复杂。

美、欧及俄罗斯的现代战斗机的发动机安装设计堪称标准,特别是带推力矢量喷管的涡轮风扇发动机(第四代战斗机)的安装设计,非常值得借鉴和研究。上述各国的战斗机发动机安装设计遵循不同的设计思路,采用不同的安装形式和安装结构,对比研究其设计异同,对发展我国发动机的安装设计工作大有裨益。

刘亚军等[2]以F-22战斗机为例,研究了该机发动机的安装连接设计,但对发动机整体安装形式、安装节及相关结构细节未能详实、准确地描述;田静等[3]研究了发动机自身的安装系统技术,但未能将发动机安装系统与战斗机的发动机安装设计结合起来分析。

本文在上述研究的基础上,通过搜集整理大量的文献资料,概述现代战斗机发动机的安装设计,分析国外八种型号现代战斗机发动机安装设计实例,并比较其异同,以期为我国发展有自身特色的发动机安装设计方案提供参考。

1现代喷气战斗机发动机安装设计概述

现代喷气战斗机(第三代和第四代)的发动机都安装在机身内,安装形式为支撑式。按照发动机安装节(点)所处的平面位置,属于组合式。发动机通过固定在后机身加强框及纵梁上的主、副安装节及辅助连杆形成的体系,固定于发动机舱内。

主安装节承受x、y、z三个方向的力和力矩,副安装节/辅助安装节一般只承受y和z两个方向的力和力矩,辅助连杆只承受z方向的力和力矩。发动机主安装节或副安装节一般设计有补偿装置及减振装置。常规发动机与机身结构辅助安装节只承受发动机的惯性载荷,而带推力矢量发动机因尾喷管偏转产生竖直方向(以及侧向)的推力分量载荷,对飞机-发动机交点载荷影响较大。

发动机安装设计包括发动机安装形式设计、安装节设计、热变形补偿装置设计和减振装置设计,兼顾发动机装拆方案设计。实现的基本功能可概括为:安装、固定、传力、补偿(工作时的变形补偿、安装时的工艺补偿),以实现发动机的快速装拆。

发动机安装设计的要求如下:

(1) 基本承载功能和可靠性。可靠地安装和固定发动机,使其在各种环境和状态下都能有效工作,实现与飞机特性的最优匹配。安装形式和安装结构设计布局合理、承载高效、易于发动机装拆,与飞机总体布局和结构布局充分协调,能有效承受和传递发动机载荷,实现工艺补偿和热变形补偿,衰减和抑制振动,工作可靠,同时安装系统的重量和阻力代价最小。

(2) 维修性和保障性。具有良好的可达性,技术检视和维护过程中易于接近所有附件,维护保障方便。发动机与飞机的连接接口项目(机械的接口、电器的接头)少,采用快卸连接,连接和拆卸方便快捷。

(3) 发动机能够快速装拆,时间短、人工少。发动机拆装方案合理,后机身-发动机舱有良好的装拆作业通路、接口和作业空间(安装车和人员),安装节易于接近,拆装作业方便;后机身-发动机舱设计有发动机安装车辅助定位装置、连接-传载装置(例如结构导轨、工艺导轨等),确保实现高效的装拆作业。

发动机安装设计需要根据飞机保障性、维修性等顶层设计要求,例如发动机拆装时间等指标,确定发动机安装设计、安装方式和流程(装拆作业)。需要飞机研制部门的总体、动力、结构和强度、工艺等多专业协调,最终得到满足多种约束条件和技术性能要求的设计方案。同时,还需要飞机研制部门与发动机研制部门之间相互协调,尤其是在为飞机型号专门配套研制的新发动机的情况下。

2现代加力式涡扇发动机的安装系统

喷气发动机通过自身的安装系统与飞机机体结构连接,发动机安装系统保证发动机在整个飞行包线内可靠地定心、定位,将发动机的推力和各种附加载荷通过安装系统合理地传递给飞机,同时便于其维护、快速装拆,满足发动机的热膨胀协调。

发动机的安装系统一般是按照配装的飞机平台的使用要求专门设计,以获得最优的发动机安装设计和安装方案。甚至在飞机设计和发动机设计的初期,飞机研制单位与发动机研制单位就共同确定了发动机安装设计方案及发动机安装系统设计方案。代表世界最高水平的现代战斗机喷气发动机主要有:美国的F100、F110、F404、F414、F119和F135,欧洲的RB199、EJ200和M88,俄罗斯的AL-31、RD-33/93和AL-41等。上述发动机的安装系统,几乎都是发动机厂商与飞机制造商在充分协调的基础上,根据战斗机的配套使用要求而专门设计的,在飞机总体方案论证阶段就发动机的安装方案进行选择确定。

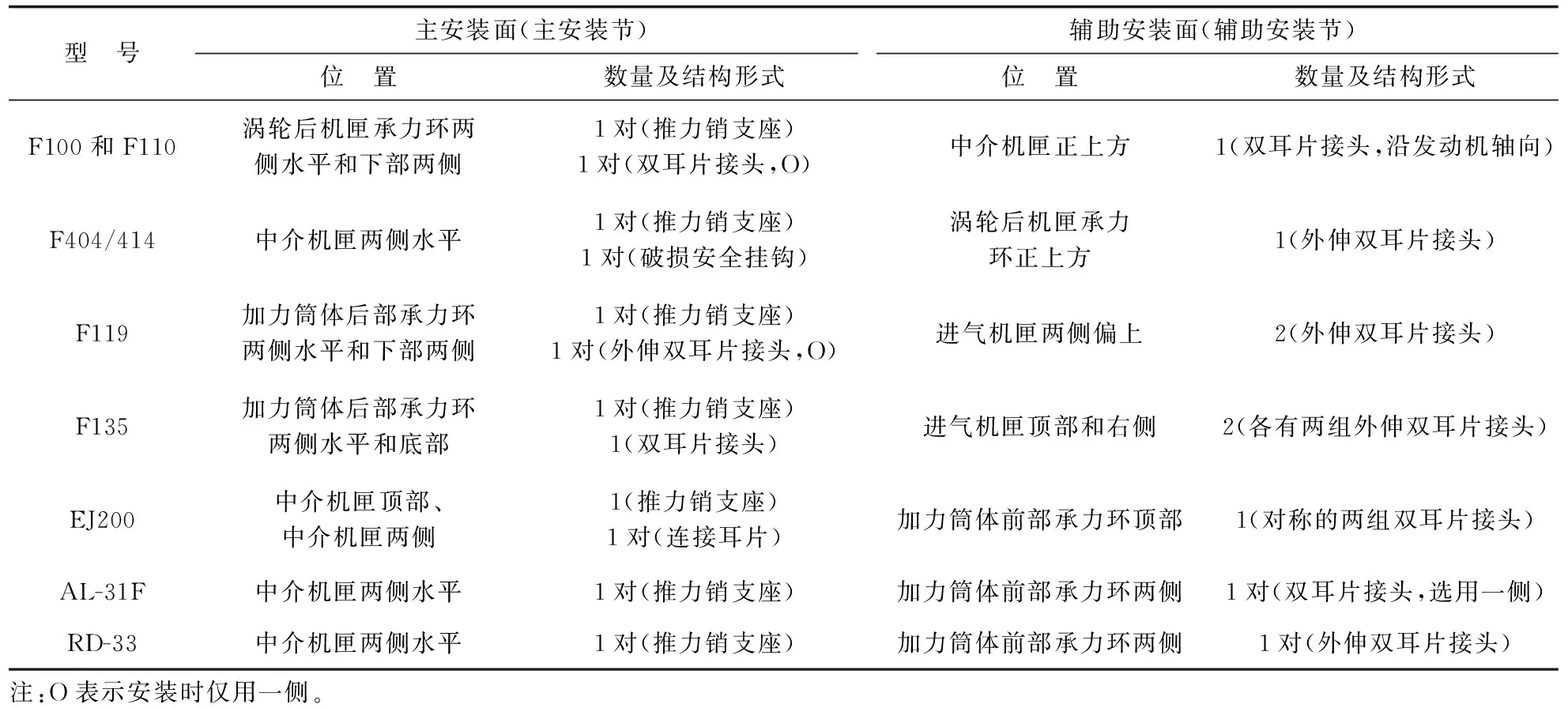

目前,现代战斗机涡扇发动机安装系统主要有前主后辅和前辅后主两种结构形式。

前主后辅结构形式的主安装节设置在温度低、强度好的中介机匣处,辅助安装节设置在加力筒体处,俄罗斯的AL-31和RD-33/93系列发动机都采用这种形式。此种形式的发动机在飞机上安装时,主安装节靠近机体中部,有利于机体结构设计,但是维修性和保障性相对较差。如果采用发动机舱下段敞开的设计(下部口盖和框段可打开),则能够获得较好的维修性和保障性。美国的F/A-18和F-14舰载战斗机、欧洲“台风”战斗机采用的便是这种设计,配装前主后辅结构形式的F404/414系列、F110-GE-400以及EJ200发动机。

前辅后主结构形式的主安装节设置在后段涡轮机匣或加力筒体热端部件处,辅助安装节设置在前段冷端部件处,多数美系发动机采用这种设计,包括上一代的F100和F110,新一代的F119和F135发动机。这种设计的优点是主安装面处于发动机舱后部,可达性好,发动机装拆容易,维护性和保障性好。不足之处是主安装节靠近飞机尾部,不利于结构设计。对于采用矢量喷管的发动机而言,采用这种结构形式较为有利,可以有效承受和传递矢量推力。

主安装节主要采用沿发动机主安装面两侧水平布置的一对推力销球窝支座的设计,仅欧洲的EJ200发动机采用比较独特的顶部单推力销球窝支座的设计。

现代军用涡扇发动机的安装系统如表1所示。

表1 现代军用涡扇发动机的安装系统

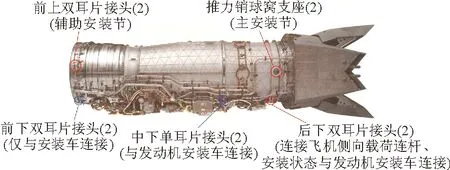

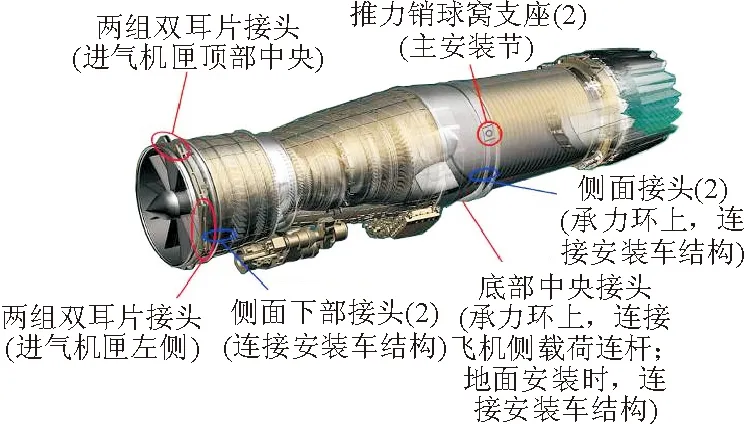

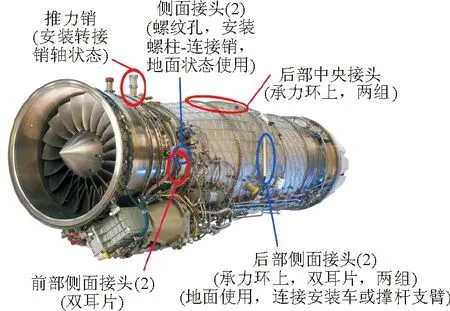

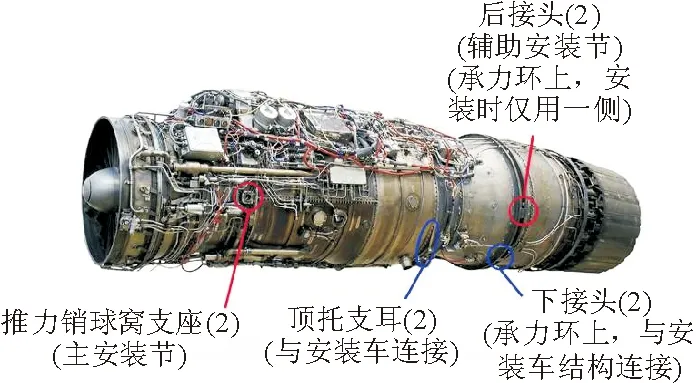

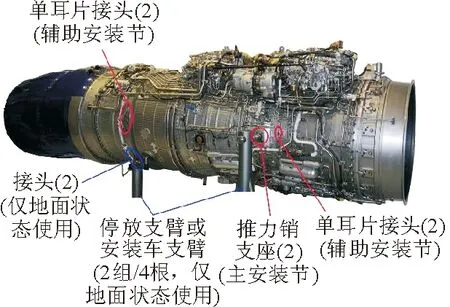

各型现代涡扇发动机的安装结构接口设计如图1所示[4-5]。

(a) F100及F110

(b) F404/414

(c) F119

(d) F135

(e) EJ200

(f) AL-31

(g) RD-33/93

上述各型发动机的安装系统设计有较大不同。美、英、俄三国发动机安装系统设计各具特点,采用不同的结构形式,差异较明显。美国发动机根据适配飞机选用不同的安装设计,从发展的角度看,上一代和新一代发动机的安装系统设计存在继承性。F119和F135发动机总体上沿用F100和F110的安装系统设计,只是针对新一代飞机的安装要求和采用推力矢量喷管等新情况而进行细节上的更改和改进。F414作为F404的新一代升级型发动机,其安装系统设计基本保持不变。英国EJ200发动机几乎是完全沿用上一代RB199的安装设计。俄罗斯AL-41配装全向推力矢量的升级型发动机也基本沿用AL-31的发动机安装系统设计。

不同的发动机安装系统设计最终体现为飞机发动机安装设计上的差异。

3现代喷气战斗机发动机安装设计实例

3.1F-15战斗机

F-15战斗机配装两台F100或F110系列发动机,两种型号可互换。发动机采用钻洞安装方式,单台发动机装拆约需4~6人,时间约30 min。

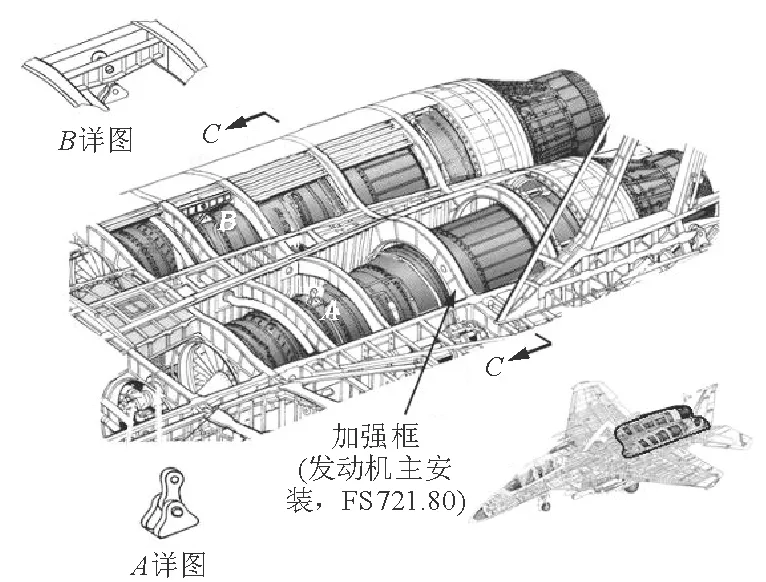

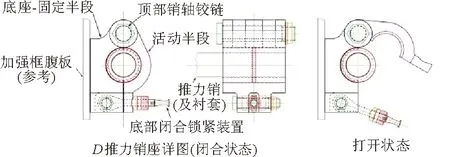

单台F100和F110的结构连接装置有四个:后部主安装面的两侧推力销、下部侧向载荷连杆、前部辅助安装面顶部的中央连杆。钛合金后机身结构主要包括中央发动机舱段和两侧尾梁,两者为一体式结构。主安装面处为后机身主承力框——第3加强框约为机身站位FS721.80,辅助安装面位于第1和第2加强框之间,第4加强框下部可拆卸,第3框和第4框之间底部口盖(含三个辅助隔框底部)可沿内侧铰链向下打开,用于拆装发动机作业[6-7]。

第3加强框后部在两侧发动机舱左右发动机水平基准面位置各安装一组推力销座-主安装节,推力销座底面与加强框腹板贴合,两者之间使用多组高强度螺栓连接,将发动机载荷从推力销座传递给加强框-后机身结构。推力销座为一个独立组件,使用高强度材料制造,结构上主要分为两部分:与加强框连接的底座——固定半段和活动半段,两者之间有顶部铰链和底部闭合锁紧装置。固定半段、活动半段的中心是与推力销(及衬套(可能有))配合的半圆柱槽孔,半圆柱槽孔还带有中央突梗,与推力销(及衬套)的凹槽配合,起到轴向限位作用。活动半段可绕顶部铰链旋转开闭,闭合状态,固定半段和活动半段的中心半圆柱槽孔构成推力销(及衬套)孔,将推力销(及衬套)固定并承受和传递载荷;打开状态,活动半段可向上旋转近180°,可以方便地进行发动机主安装节——推力销的安装定位和拆卸作业,即发动机的安装和拆卸作业。安装发动机时,两侧推力销事先放置在半闭合状态的推力销座内,并使径向位置靠外(发动机舱对应位置有躲避空间),以免其内侧端头阻碍发动机通行。推力销装拆作业有较好的可达性,操作者在第4加强框位置,可以目视观察并向前伸出手臂进行操作。

安装状态,两侧推力销前端伸入发动机的球座支座的衬套内,衬套孔与推力销配合传递发动机载荷。衬套孔与推力销构成移动副,用于实现发动机热膨胀补偿,发动机工作状态能够沿径向伸展。因此,两侧推力销支撑下的发动机侧向位置不受约束,为了限制发动机侧向位置和承受侧向载荷,在发动机主安装面下部安装侧向连杆。两侧推力销座、推力销与下部侧向连杆构成主安装节,承受x、y、z三向力和绕x轴(纵向)与z轴(竖向)的力矩。F100和F110发动机及新一代的F119和F135发动机都采用这种安装设计。

前部辅助安装节为一根竖向连杆,连杆下部连接发动机前侧纵向双耳片接头,顶部连接机身纵梁,纵梁两端支撑在第1和第2加强框上,将发动机载荷传递给机身。机身顶部有专用口盖,用于拆装作业时进行连杆的连接与拆卸。

在第3加强框下段外侧有连接接头,用于连接发动机安装辅助工艺导轨。工艺导轨后侧端头与发动机安装车对应一侧导轨的前端头对正并连接上,起到发动机安装车的定位装置作用,并作为发动机安装车导轨的延伸段,与滚轮适配器配合完成发动机的送进和退出。作业完成后,将此工艺导轨拆下。工艺导轨设计有效提高了发动机安装和拆卸作业效率。

F-15战斗机的发动机安装设计如图2所示。

(a) 总体布局示意图

(b) 设计细节

(c) 发动机舱照片

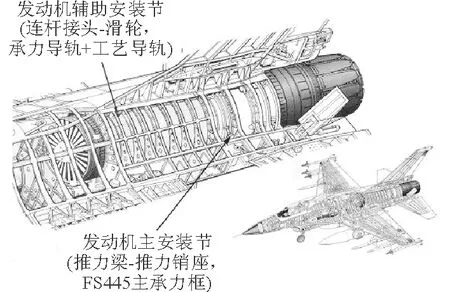

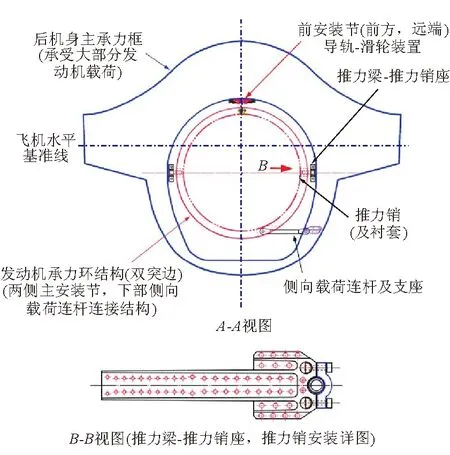

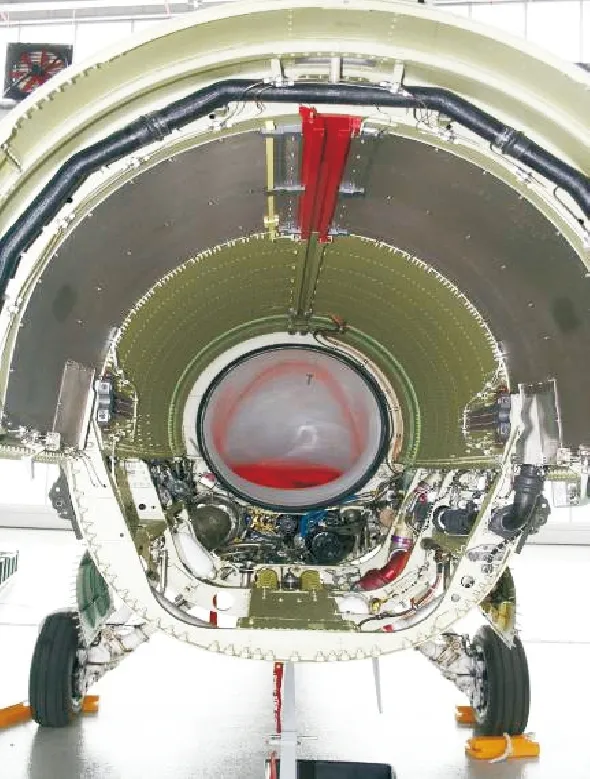

3.2F-16战斗机

F-16战斗机配装一台F100和F110系列发动机,两种型号可互换。发动机采用钻洞式安装,单台发动机装拆约需4~6人,时间约30 min。

F-16的发动机安装形式与F-15近似,但在细节上又有所不同,主要是采用滚轮-导轨装置和新结构形式的推力销座[8-9]。

前部辅助安装节与导轨配合的连杆-滚轮结构,发动机舱顶部中央沿纵向安装滑轨系统,这种设计与上一代F-104战斗机相似。滑轨分为两段,后段为工艺导轨,发动机装拆作业时,工艺导轨通过连接定位装置固定在发动机舱顶部与前面的固定导轨配合,滚轮-连杆系统沿滑轨内部的滑道滑动,实现发动机的安装和拆卸,完成装拆作业后工艺导轨拆下,前面的固定段导轨则承受和传递发动机载荷,包括z向力和绕y轴的力矩。

F-16的推力销座也设计成固定半段和活动半段两部分,两者之间用两个螺栓连接,销座结构上制出两个螺栓孔,固定半销座的两个圆孔内安装与螺栓配合的半圆自锁螺母。固定半段与推力梁设计成整体的推力梁-固定半销座结构,材料为钛合金。推力梁布置在发动机舱两侧表面,横跨发动机舱两个承力隔框,贴合加强纵梁,与加强框和纵梁之间使用高锁螺栓等紧固件连接。主承力隔框站位约FS445,推力销座轴线紧挨隔框后部。隔框后面的机身下半段口盖和隔框结构全部可拆卸,形成发动机装拆通道,推力销座位置易于接近。同时前端安装节滚轮-滑轨配合不需要附加操作。因此F-16飞机的发动机装拆作业比较方便。

F-16战斗机的发动机安装设计如图3所示。

(b) 设计细节

(c) 发动机舱照片

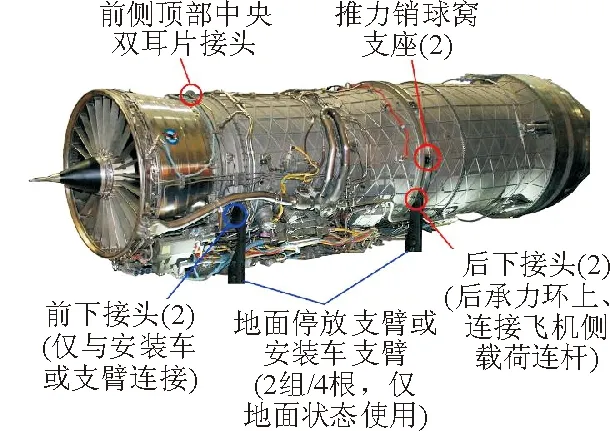

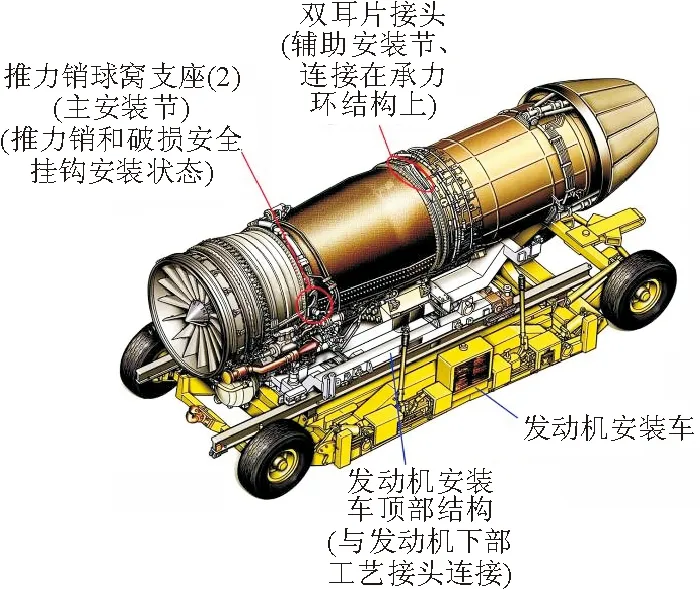

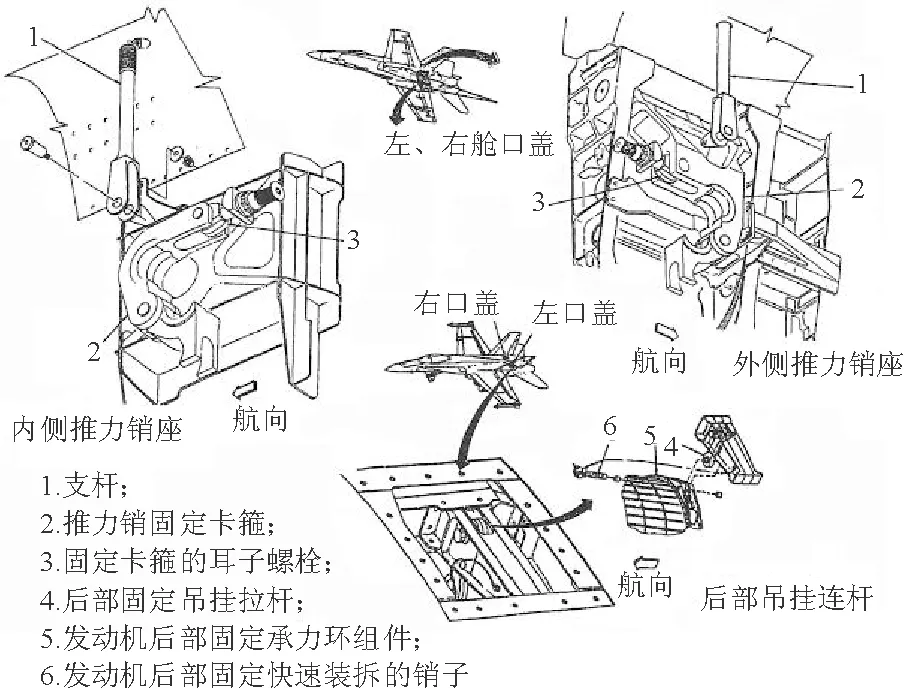

3.3F-18战斗机

F-18战斗机配装两台F404/F414系列发动机,发动机舱下部可完全敞开,发动机采用举升安装方式,单台发动机的装拆约需4人,时间约20~30 min。

F-18作为典型的舰载战斗机,为了满足特殊的舰载使用要求,实现高维修性和保障性,其发动机安装设计较为特殊。由于发动机舱下部采用可完全打开的设计,配套的F404/414系列发动机采用前主后辅的安装结构系统,比较有利于发动机舱结构设计。

单台发动机与发动机舱之间的机械结构连接装置有三处:前部主安装面的两侧推力销-推力销座、推力销破损安全挂钩-悬挂连杆、后部辅助安装面顶部的中央连杆。

在设计上,推力销和发动机球窝支座为固连,破损安全挂钩下部圆套在推力销外面,内表面与发动机球窝支座结构表面贴合并用四个螺栓连接。推力销靠近外侧表面有一圈突梗,与销座的凹槽配合。在正常工作状态下,推力销及破损安全挂钩都安装在发动机上,连同发动机一起进行装拆。

推力销座结构形式与F-15飞机相近,但细节上有较大差别。固定半销座底部与框腹板贴合,外侧面与纵梁贴合,销座与发动机舱结构之间的传力路线增加至两路,承载更合理且适应增加承受侧向载荷的新情况。活动半销座尺寸相对较小,两半销座之间的销轴铰链在底部,闭合锁紧装置在顶部。两半销座中心都有一圈凹槽,与推力销突梗配合,起到横向限位、承受侧向载荷的作用。安装状态下,凹槽沿销轴方向有一定的余量,可使突梗-推力销-发动机沿径向移动,用于补偿发动机热膨胀。由于推力销座增加承受侧向载荷,无需下部侧向连杆。

与破损安全挂钩配合的是两根竖向连杆,能够承受竖直向下的惯性载荷,实现发动机安装设计的高可靠性和破损安全性。

后部辅助安装面的吊挂连杆,其下部连接发动机中央顶部接头,上部连接发动机舱加强结构,并有专用口盖,用于装拆作业。

F/A-18战斗机的发动机安装设计如图4所示。

图4 F/A-18战斗机的发动机安装设计

3.4F-22战斗机

F-22隐身战斗机配装两台带矢量喷管的F119新一代大推力涡扇发动机,采用钻洞式安装方式,单台发动机的装拆约需4~6人,时间约75 min。

F119发动机采用前辅后主的结构形式,主安装面位于加力燃烧室筒体后部紧挨推力矢量喷管的位置,其设计目的是更好地承受推力喷管载荷。

F-22的发动机安装设计与F-16类似,总体布局很相近,不同之处为导轨安装位置、主辅安装节及导轨的细节设计[10-11]。

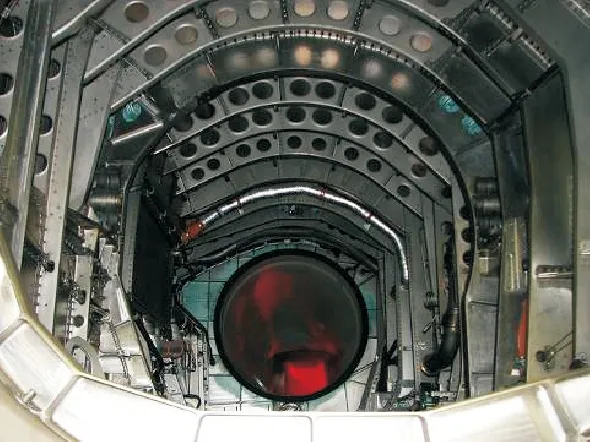

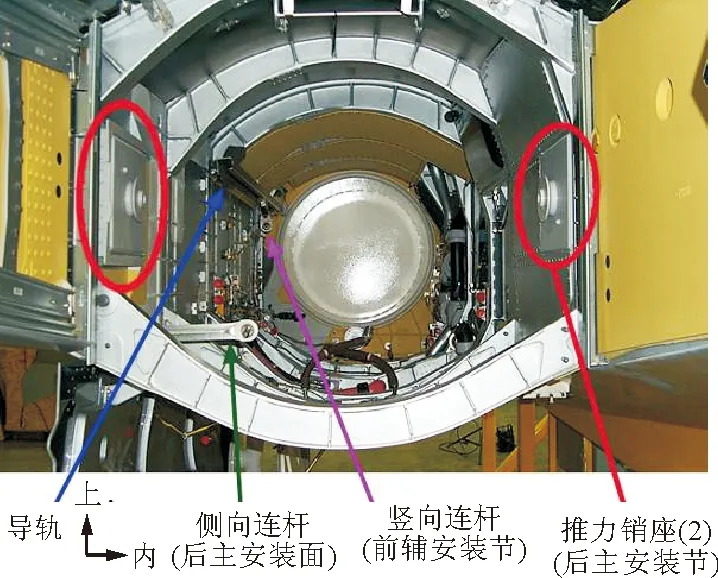

F-22飞机后机身段主要采用全钛合金材料,结构很强,其组成包括:两个发动机舱,发动机舱之间的龙骨和外侧的尾梁等[12]。发动机舱共有五组加强隔框,隔框与中央龙骨结构使用机械紧固件组装成发动机舱段,之后与两侧尾梁组装,隔框两侧上下端头分别与尾梁内侧框接头使用机械紧固件连接。第4框和第5框位于两侧发动机舱底部的一段为可拆卸设计,用于发动机装拆作业。两侧尾梁包括前尾梁和后尾梁,是使用电子束焊接工艺制造的整体结构件。发动机主安装节-推力销座布置在第4框和第5框之间布置的第5中央龙骨舱和前尾梁第4舱段的内侧纵梁上。前尾梁第4舱段内侧纵梁下缘有侧向连接接头,用于连接发动机侧向载荷连杆。左右发动机舱外侧壁顶部沿飞机纵向布置一根导轨,大约从第1框至第3框。导轨内有与之配合沿纵向滑动的滑块-滑轮结构,该滑块-滑轮结构下部连接竖向连杆顶部,用于连接发动机前部辅助安装节——进气机匣上的双耳片接头。单台F119发动机与发动机舱通过这四个机械结构连接。

F-22飞机的推力销座-主安装节设计比较特殊,基本结构为矩形底座和两个外露的背靠背叠合在一起的帽形件,推力销位于中心。初步判断矩形底座为主承载结构,中心推力销孔与推力销紧密配合,承受推力销的大部分载荷,矩形底板嵌入发动机舱第5中央龙骨和前尾梁第4舱段内侧纵梁的结构中并用紧固件连接。两个帽形件则主要用于实现推力销外伸和回缩,在安装发动机时,使推力销伸入发动机球窝支座中;在拆卸发动机时,使推力销退出球窝支座。

根据现有资料还不能完全确定F-22飞机推力销座系统的设计,有待进一步研究。

F-22战斗机的发动机安装设计如图5所示。

(a) 总体布局示意图(发动机舱训练器)

(b) 发动机舱照片

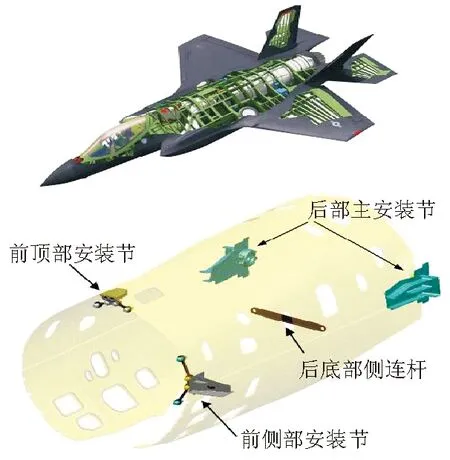

3.5F-35战斗机

F-35系列战斗机配装一台F135发动机,发动机采用钻洞式安装方式。空军型F-35A和海军舰载型F-35C配装F135-PW-100型发动机,发动机装拆约需4~6人,时间为40 min。F-35B短距/垂直起降型战斗机配装F135-PW-600型发动机和升力风扇系统,发动机带有可向下旋转90°的后部矢量喷管和两侧辅助矢量喷嘴,发动机主轴通过连接轴系统驱动升力风扇,系统结构复杂,因此发动机和升力风扇系统的拆装时间分别为90 min和75 min。

F-35A和F-35C飞机的发动机安装设计形式与F-16相似,不同之处是增加了前部辅助安装面侧向安装节,各安装结构件的细节有所不同。F-35B的升力风扇系统进行了专门的安装设计[13-14]。

前顶部辅助安装节采用新设计,发动机舱顶部纵向导轨内为与之配合的两个滚轮,滚轮间为连接横轴,横轴中央使用纵向销轴连接三角形件的上顶点,两个下部顶点各连接一根连杆,连杆分别与发动机顶部的两组双耳片接头连接。前侧辅助安装节也采用类似结构。

推力销座为大尺寸复杂形状整体件,可能为钛合金材料,结构组成主要包括底座和圆环形销座,如图6所示。

(a) 总体布局示意图

(b) 安装节细节

(c) 推力销座支撑结构细节

大尺寸底座与主承力框结构有多个配合面,两者之间使用高强度紧固件连接。底座外露内形面构成发动机舱的一块内表面,表面外为圆环形销座,圆环销座下半段固连于底座上,上半段可绕铰链旋转,实现开闭。闭合时有锁紧装置将上下两半段锁紧。

后安装面底部连杆两端与发动机舱结构连接,中央与发动机下部接头连接。相对于F-16的单侧连接短连杆设计,这种两端连接长连杆的设计方式能够承受y向力和z轴力矩,并且能够承受一定的z向力和y轴力矩。后部两端连接长连杆加上前侧辅助安装节,增加了安装系统的破损安全性,承载更可靠。

F-35B飞机的升力风扇安装系统包括:前安装节、后安装节、支撑结构、导向叶片盒段及承载结构。该部分的设计尚未能查询到详细信息。

F-35飞机的发动机安装座可能是一种新设计,飞机加强框上推力销座外露部分为两个近似帽形的装置。发动机安装时,推力销安装在发动机支座内,推力销外面套接一个深度较大的帽形件,该帽形件可能通过旋转来调节推力销外伸的长度(推力销与发动机支座内孔为紧密配合,能够提供反旋转力矩),在发动机安装到位时,使调节推力销伸入发动机舱推力销座内。关于F-35飞机推力销座系统的设计有待进一步研究。

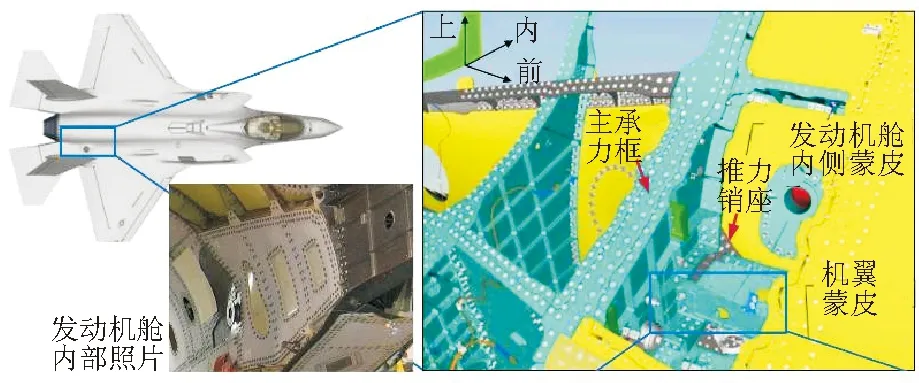

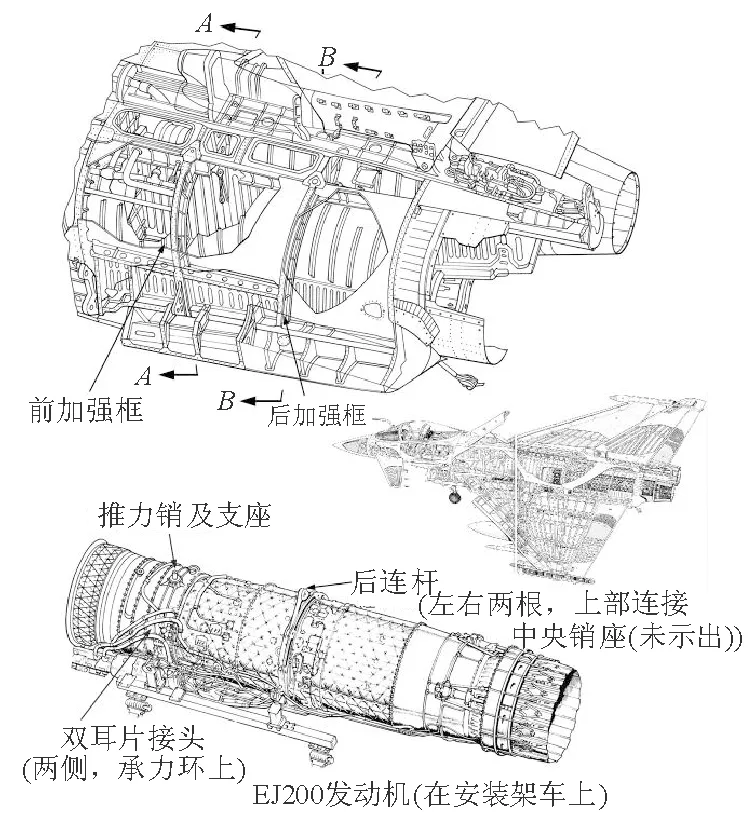

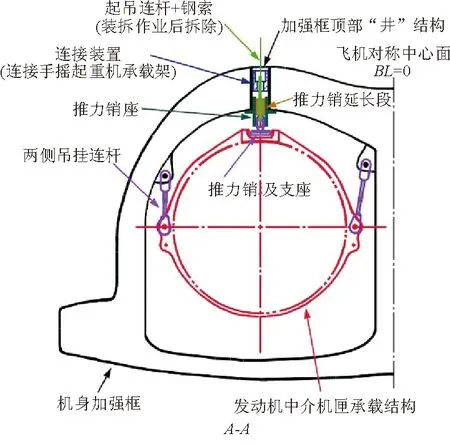

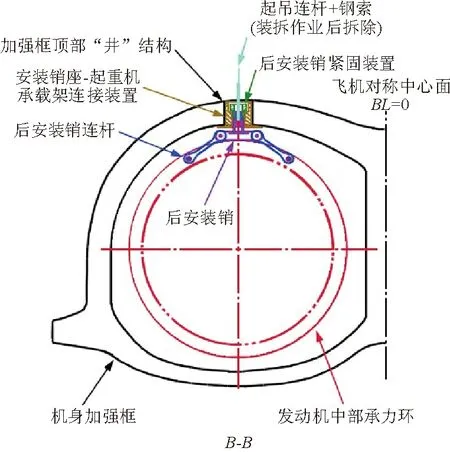

3.6“台风”战斗机

“台风”战斗机配装两台EJ200发动机,发动机舱下部可完全打开,发动机采用两台手摇起重机拉升的方式装拆,单台发动机的拆装需4~6人,时间约1 h(最短可达30 min)。“台风”战斗机继承了上一代“狂风”战斗机的发动机安装设计,该设计方式较为独特[15]。

后机身发动机舱沿前后布置两个发动机安装加强框(命名为A框和B框),两个加强框在每侧发动机舱顶部中央各有一个“井”式构造,用作发动机装拆吊装钢索及接头的通道,顶部结构接口用于连接手摇起重机承载架,中下部结构用于与发动机顶部中央的前推力销和后接头配合承受发动机载荷。A框井式构造下方套接一个带中央外伸连接边的短管结构推力销座,推力销外伸连接边与框缘等结构连接,主体的管状推力销座套接在发动机推力销外面,承受推力销传递的发动机载荷,包括x轴和y轴方向力和绕z轴的力矩。发动机自身的推力销座较短,有可能外接一段加长段。B框顶部结构使用一根螺栓连接发动机后顶部接头(后连接销),承受发动机载荷,包括z轴和y轴方向力和绕z轴的力矩。因为发动机后连接销在构造上与下部结构之间有一个沿x轴方向的移动副,用于补偿发动机沿轴线方向的热膨胀,所以不承受x轴方向力。

A框在每侧发动机舱内侧斜上方各有一个连接耳片,耳片下部各连接一根发动机连杆,连杆下部与发动机前安装面的左右两侧双耳片接头连接,各使用一根承剪销-螺栓。两根竖向连杆与B框顶部接头一起用于悬挂发动机,承受z方向力和绕y轴及x轴的力矩。两根竖向连杆的连接结构能够保障补偿发动机的径向热膨胀。

“台风”战斗机的发动机安装设计如图7所示。

(a) 总体布局示意图

(b) 设计细节

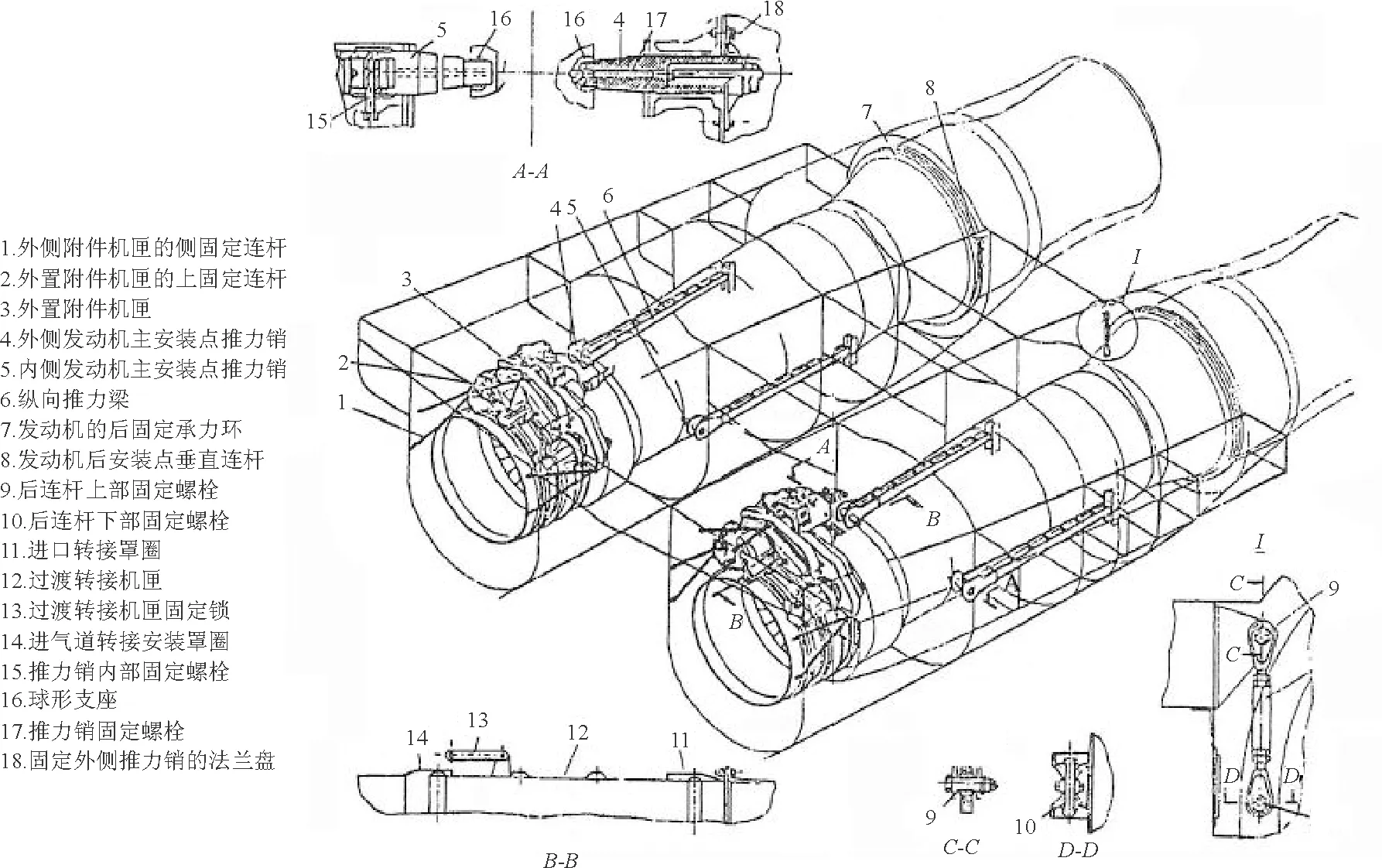

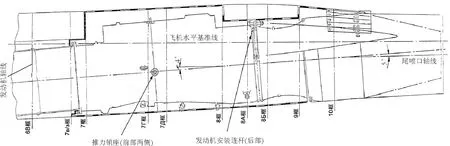

3.7苏-27系列战斗机

苏-27战斗机配装两台AL-31涡扇发动机,苏-35等改型战斗机配装带推力矢量喷管的AL-31-117S等改型发动机。发动机采用钻洞式安装,单台发动机的拆装需8~10人,时间约1.5~2.0 h。

发动机主安装节-推力销座设在后机身38框位置,沿机身纵向布置连接38框和42框的推力纵梁承受推力载荷。推力销与机身结构固支,与发动机主安装节处孔铰支,推力销传递发动机的推力、惯性力并防止发动机绕垂直轴线的旋转。苏-27飞机外侧主安装节与推力销之间有限位装置,用来固定发动机的安装位置,当发动机径向膨胀时,发动机只能沿推力销轴向内侧移动,设计时内侧飞机结构与发动机之间预留出发动机热膨胀所需的间隙。此种安装方式传力直接,发动机推力以机身结构上推力销安装孔处的支反力的形式传递到机身结构上。缺点是在安装发动机时不易对准推力销孔位置,需要专用工具,且推力销与机身安装孔为小间隙配合,频繁拆装容易使结构上推力销与安装孔处的衬套受到损伤。后部辅助安装节位于主安装节平面后2 322 mm处45a框的内侧,使用长度可调的连杆,只承受垂直方向的惯性载荷。此种连接要求发动机本身具有较好的刚度,可减少拆装发动机的工作量。

苏-27系列战斗机的发动机安装设计如图8所示。

图8 苏-27系列战斗机的发动机安装设计

苏-35战斗机发动机安装形式与苏-27基本相同,考虑到发动机带推力矢量的影响,将辅助安装节及相关连接结构加强,并增加1根侧连杆。

3.8米格-29系列战斗机

米格-29系列战斗机配装两台RD-33发动机,发动机舱下部可完全卸下,发动机采用举升安装的方式,单台发动机装拆约需6~8人,时间约1 h。

米格-29系列战斗机设计之初便考虑了舰载使用的要求,突出维修性和保障性,后机身发动机舱下半段为完全可拆卸结构,发动机段高度开敞,可达性很好,发动机安装作业非常方便[16]。

由于可拆卸的下半段机身承载极为有限,发动机载荷主要由上半段机身结构承受,上半段机身结构很强,这种设计重量代价较高。虽然后机身结构特殊,但是米格-29系列战斗机发动机安装设计与苏-27类似。单台发动机的安装结构件共三个:前部主安装面的左右推力销、后部辅助安装面的内侧竖向连杆。孔洞式推力销座与机身框及纵向承载件连接为一体,推力销外段安装在其内部。

米格-29战斗机的发动机安装设计如图9所示。

图9 米格-29战斗机的发动机安装设计(左侧发动机舱侧视图)

4战斗机发动机安装设计的比较

通过比较上述八种战斗机发动机安装实例,归纳总结现代战斗机发动机安装的异同。

美国及欧洲多采用结构独立的发动机推力销座设计,推力销通过机械紧固件与发动机舱加强框、纵梁及蒙布等结构件连接。发动机舱结构件与推力销座相对独立,无需提供推力销从外部插入的通路-开口,结构设计和布局上有较大的灵活性。推力销座在结构形式上设计为可开闭式的,固定段与活动段两部分主要结构通过销轴铰链或螺栓连接,可以实现打开/分离或闭合/组合,闭合时锁紧系统提供保险。可开闭的推力销座非常便于推力销的安装和拆卸及各向调节。这种推力销座设计在使用上的一个特点是推力销装拆作业完全在发动机舱内进行,而不是从机身外部插入的方式。美国的发动机安装设计,发动机推力销支座与推力销之间一般没有轴向约束-承载装置,两者构成移动副,因此增加了下部水平连杆承受侧向载荷的能力。

推力销可以设计为长度小、直径大、结构简单、有利于承载、装拆作业较方便。

俄罗斯的发动机推力销座多采用孔洞式设计,推力销从机身外部沿推力销座孔洞装入。要求飞机后机身有推力销安装路径,机身表面要留有口盖,总体和结构布局上有一定困难。推力销座一般作为机身框段或纵梁等机体部件的一部分,结构设计较为复杂。另外,推力销(单侧)与发动机推力销支座之间设计有轴向连接装置,承受侧向载荷。推力销一般长度较大、结构较复杂,装拆作业较不便。

美国的F-15、F-16、F-22、F-35战斗机的后机身-发动机舱都有导轨(包括结构导轨和工艺导轨)及辅助定位装置,用作发动机安装车定位和发动机送进及退出的导向-承载装置。这种设计可实现发动机的快速精确定位和快速送进,充分满足安装作业的时间、精度和人工要求,实现高效率,同时有效降低对发动机安装车的设计要求。

从总体上看,美国及欧洲国家的发动机技术,以及飞机材料和工艺技术、设计技术等方面都处于世界先进水平,发动机安装设计制约因素较少,设计上能够较好地兼顾多方面的技术要求。比较而言,俄罗斯的总体水平要略逊色一些,发动机安装设计不得不做出一定的牺牲来进行折中设计。

5结束语

现代喷气战斗机发动机安装设计是一项重要而复杂的工作,要能够可靠地安装固定发动机,保证飞机在各种环境和状态下都能实现预期的性能。第四代战斗机及更新一代战斗机配装带推力矢量喷管的新一代发动机,并且具有严格的隐身设计要求,对发动机安装设计提出了更高的要求。发动机安装设计需要飞机结构强度、总体气动、动力、工艺等专业相互配合、共同努力,给出满足多种设计约束条件的解决方案。

美欧和俄罗斯的各型现代战斗机的发动机安装设计各具特色,有些堪称标准设计,非常值得学习和借鉴。美欧和俄罗斯的战斗机发动机安装设计解决方案有较大的差异,深入剖析这些差异,对我国发展有自己特色的设计解决方案大有益处。

由于能够获得的资料有限,文中个别设计细节(F-15、F-22、F-35和“台风”战斗机推力销座的设计细节)为作者结合图片资料、相关信息和知识推测所得,如有错误或不足之处,还望业界同仁予以修正和完善。

参考文献

[1] 陈崇禄. 飞机设计手册: 第13分册——动力装置系统设计[M]. 北京:航空工业出版社, 2006.

Chen Chonglu. Aircraft design manual: Vol.13-Power plant system design[M]. Beijing: Aviation Industry Press, 2006.(in Chinese)

[2] 刘亚军,刘道庆. 浅析现代战斗机发动机安装连接形式[J]. 飞机设计,2010,30(5):27-30.

Liu Yajun, Liu Daoqing. Analysis of installation and attachment forms of engines for modern fighters[J]. Aircraft Design, 2010, 30(5): 27-30.(in Chinese)

[3] 田静, 邱明星, 李健, 等. 带推力矢量的高推比发动机安装系统技术研究[J]. 航空发动机,2012,38(2):23-26,45.

Tian Jing, Qiu Mingxing, Li Jian, et al. Study of installation system for high thrust-weight ratio engine with thrust vectoring[J]. Aeroengine, 2012, 38(2): 23-26,45.(in Chinese)

[4] Michael S Coalson. Development of the F110-GE-100 Engine[EB/OL].[2016-01-18].http:∥proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=2275849&resultClick=3.

[5] Jay MAiller. Lockheed martin F-22 raptor stealth fighter[M]. Hinckley: Midland Publishing, 2005.

[6] Engine bay photos of F-15 fighter[EB/OL].[2016-01-18].http:∥farm8.staticflickr.com/7167/6528863367_1d8f119 eea_z.jpg.

[7] Bert Kinzey. F-15 eagle in detail scale[M]. 2nd ed. Franklin: TAB Book Inc., 1988: 22.

[8] Porcher C E.The F-16 common engine bay[EB/OL].[2016-01-18].http:∥proceedings.asmedigitalcollection.asme.org/proceeding.aspx?articleid=2213867&result Click=3.

[9] Engine bay photographs of F-16 fighter[EB/OL].[2016-01-18].http:∥www.pwm.org.pl/viewtopic.php?f=12&t=23724&start=0.

[10] F-22 AFT trainer(training device samples)[EB/OL].[2016-01-18].http:∥www.f-16.net/g3/f-22-photos/F-22-AFT-trainer.

[11] Engine bay photograph of F-22 fighter[EB/OL].[2016-01-18].http:∥mages.fineartamerica.com/images-medium-large/2-maintenance-crew-works-on-an-f-22-high-g-productions.jpg.

[12] Robert K Zenas. Electron beam welding of F-22 aft fuselage primary structures[C]∥59th Annual Conference of Society of Allied Weight Engineers, Inc., USA: SAWE, 2000: 1-21.

[13] Tom Johnson. F135 propulsion integration topics for symposium on jet engines[EB/OL].[2016-01-18].http:∥jet-engine-lab.technion.ac.il/11thSymposium/f135.pdf.

[14] Marguerite E Christian. Overview of the full scale durability tests on F-35 lightning II program[EB/OL].[2016-01-18].http:∥warisaracket.org/durability.pdf.

[15] Euro fighter 2000 cutaway drawing[EB/OL].[2016-01-18].https:∥www.flightglobal.com/pdfarchive/view/1993/1993%20-%201535.html.

[16] Schematics of engine bay vent system of Mig-29 fighter[EB/OL].[2016-01-18].http:∥forum.keypublishing.com/showthread.php?111400-PAK-FA-episode%26%238553%3B%26%238551%3B/page35.

Engine Installation Design of Modern Jet Fighters

Zhao Changhui1, Lu Libo2, Li Wenli1, Li Wenjie1, Zhang Jin1

(1.Shenyang Aircraft Corporation, Aviation Industry Corporation of China, Shenyang 110850, China)

(2.Aircraft Corporation Ltd., Aviation Industry Corporation of China, Xi’an 710089, China)

Abstract:Engine installation design is an important work in aircraft design, especially in fighter design, and the design tasks are highly complicated. By collecting large number of references, engine installation design examples of modern fighters are studied and analyzed. The engine installation design of fighter is summarized. Engine installation design examples of 8 types of modern fighters are dissected, the similarities and differences between these engine installation designs are compared, including the installation forms and structure details of engine mounting etc. This paper can be helpful for engine installation designers to understand the key points in engine installation design, and to gain excellent design solutions.

Key words:engine installation design; engine installation forms; engine mounting; engine installation system; engine installation & removal

收稿日期:2016-01-18;修回日期:2016-04-02

通信作者:赵长辉,zch-sac@163.com

文章编号:1674-8190(2016)02-241-12

中图分类号:V228.4

文献标识码:A

DOI:10.16615/j.cnki.1674-8190.2016.02.016

作者简介:

赵长辉(1972-),男,高级工程师。主要研究方向:飞机及保障设备总体设计和发展。

卢黎波(1974-),男,高级工程师。主要研究方向:飞机结构设计、适航工程与管理。

李文丽(1982-),女,工程师。主要研究方向:飞机总体设计和产品市场。

李文杰(1983-),男,工程师。主要研究方向:飞机总体设计和产品市场。

张金(1984-),男,工程师。主要研究方向:飞机总体设计和产品市场。

(编辑:马文静)