机械加工零件表面纹理缺陷检测技术与实践

邹 芳(台州市方林汽车检测有限公司,浙江台州318000)

机械加工零件表面纹理缺陷检测技术与实践

邹芳

(台州市方林汽车检测有限公司,浙江台州318000)

摘要:随着工业生产的迅猛发展,机械工业生产的自动化水平越来越高,对机械加工零件的质量与精度的要求也越来越高,因此对生产过程及产品质量的控制就变得越来越重要。而这其中一个非常重要的方面就是对机械加工零件表面纹理缺陷进行检测和控制,在一些对加工精度和表面质量要求较高的工业中尤为需要。而有效的、可靠的检测技术能够大大的提高工业运行的自动化水平。

关键词:机械加工零件;表面纹理;缺陷检测

当今工业生产处于高度竞争的状态,而其决定因素就在于机械加工零件的质量,零件质量的好坏基本上决定了工业生产的部门的兴衰。因此工业生产过程进行质量控制就成了各个部门共同关注的课题,各种质量控制技术与手段也被研发出来。而其中一个重要的产品质量控制技术就是机械零件表面纹理缺陷检测技术。在机械自动化加工过程中,有多种因素如刀具行程与损伤、零件材质等等,会影响机械加工零件的质量,造成机械加工零件表面擦伤、变形等缺陷,影响产品质量,也会给机械的运行造成很大的隐患。虽然很多缺陷如纹理缺陷人类肉眼可以进行识别,但是人力成本就会大大增加,也不适应现代工业生产的自动化运行。而如何能够使用计算机技术对零件表面的纹理缺陷进行自动、实时地检测就成了一个亟须解决的问题。本文根据机械加工零件表面的纹理特点,设计了一种简单的纹理缺陷检测方法,通过利用一种视觉检测系统和图像频域滤波器,排除背景纹理的干扰并使缺陷纹理的图像进一步增强,再把背景纹理和缺陷纹理的图像进行二值分割,从而得到缺陷纹理的检测图。这种检测方法具有计算量少、速度快、结果准确率高、可以做到实时检测等特征,因此具有较强的开发价值。

1 机械加工表面纹理缺陷检测系统框图

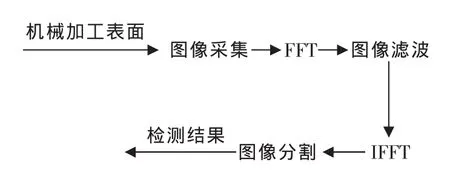

机械加工零件表面的纹理具有纹理方向性较强的特点,因此可以根据这一特点来设计一种简单的纹理缺陷检测方法。主要利用的工具是傅里叶变换及反变换,先用傅立叶变换来处理取得的图像,然后用一种滤波器把零件表面纹理的方向性影响消除,再对其进行傅里叶反变换处理,从而得到一幅新图像。通过阈值分割及图像形态学运算方法,既能得到二值图像,也能够有效消除各种干扰,并有效分离缺陷目标与背景纹理,从而可以对零件表明纹理缺陷进行实时检测。具体来说,其获取图像的方式是利用显微镜、荧光光源系统及CCD摄像机,计算频谱图像则是用傅里叶变换FFT,而消除纹理方向性影响则用频域滤波器,其主要做法是抑制背景纹理,增强有缺陷的纹理图像。傅里叶反变换IFFT则能够将图像还原成为空间域图像,再进行图像的分割和分离[1]。具体操作过程如下图:

图1 纹理缺陷检测系统框图

2 机械加工零件表面纹理缺陷特征分析

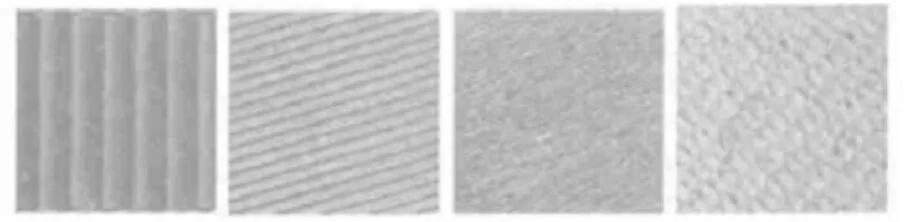

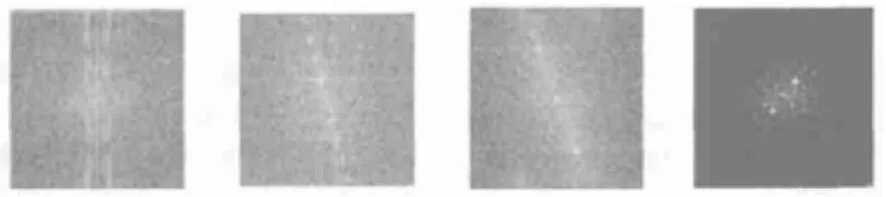

机械生产加工往往要经过多个工序,而且具有多种不同的加工工艺,如铣削、磨削、刨削等等,由于工序及工艺的差异,其刀具行程也是不同的,这必然会导致零件表面出现各种纹理[2]。但是总体来说,这些纹理具有一些典型的特征,如纹理的方向性较强,而且往往呈现出条纹状,如图2所示。利用傅里叶变换对这些图像做了频谱分析之后,我们就能得到与这些图像相对应的频谱幅值图像,即图3所示。

图2 机械加工零件表面纹理图像

图3 机械加工零件表面图像的频谱图

在具体的操作实践中,我们发现机械加工零件表面的纹理缺陷所呈现出来的图像能量主要是以垂直纹理方向为主,受此影响,我们往往能在特定区域的像素点上得到幅值较大的频谱。而且我们使用的傅立叶变换是一种具有线性性质的变换工具,故而可以较为全面地把空域图像所显示的信息能量保持到频域中。而在频谱图中有一些方向与纹理方向垂直的地方,就能够充分反映零件表面方向纹理的纹理属性。而要想将零件表面所呈现出的方向纹理的纹理特征尽可能地削弱或者消除,则可以利用频域滤波器对集中在频谱中特定区域的能量进行抑制滤波,这样的话能够有效的把缺陷纹理进一步增强,从而有利于对其进行识别和分类。而如果所得到的图像呈现出多种纹理方向的时候,在与这些纹理方向垂直的方向上就会有较多的频谱能量相对集中,因此这时候要利用滤波器将这些能量滤除,从而能够消除这些方向上的图像纹理特征,有利于进行识别。

在机械零件加工过程中,由于环境较为复杂,影响因素较多,如果从缺陷纹理的方向来看,其产生的表面纹理缺陷往往在方向上与加工过程产生的主纹理方向有所差异,也可能会出现缺陷纹理分布角度上相对均匀,所呈现出的方向性较弱。如果从缺陷纹理的能量上来看,一般来说主纹理的频谱能量往往会大于缺陷纹理所呈现出的频谱能量,而且相差幅度较大,这样的话找出频谱能量更加集中的主纹理方向就比较容易。通过工具把主纹理方向上的频谱滤除掉,就能够把缺陷纹理的图像剩下来,再把这些图像进行二值分割,就能够提取到缺陷纹理了。

从实践来看,我们所设计的这种方法能够有效自动地确定主纹理的方向。即便是被检测的零件位置出现偏移或者旋转时,滤波器也会随之偏移或者旋转,其目标就是能够始终对高功率频谱带进行追踪和过滤,从而保证零件表面纹理缺陷检测的旋转不变性。

3 机械加工零件表面缺陷纹理的提取方法

这些图像经过滤波器的过滤之后,能够很好地把缺陷纹理的图像进行增强并凸显出来,而其余的背景纹理图像则被抑制或消除,这样我们就能够把背景纹理和缺陷纹理通过阈值分割的方法区分开来。但是在实际操作中我们发现,在对图像进行分割后,除了被增强的缺陷纹理以外,还会存在一些噪声点,这也会在一定程度上影响最后的检测结果,因此需要对这些噪声点进行处理,尽可能地消除其对检测结果的影响。这些噪声点和缺陷目标相比还是有一定的差别的,在二值图像上,缺陷目标呈现出固定的形状,有规律可循,而噪声点是随机分布的,在图像上呈现出的是一个个孤立的点。相对来说两者是比较好区分的,需要运用的工具就是开运算,开运算能够有效地消除细小噪声和让较大物体的边界更加平滑。实践证明,通过开运算的先腐蚀、后膨胀,就能够有效地消除这些孤立的噪声点,同时也能极大地消除图像分割的误差[3]。

4 实验证明与结果分析

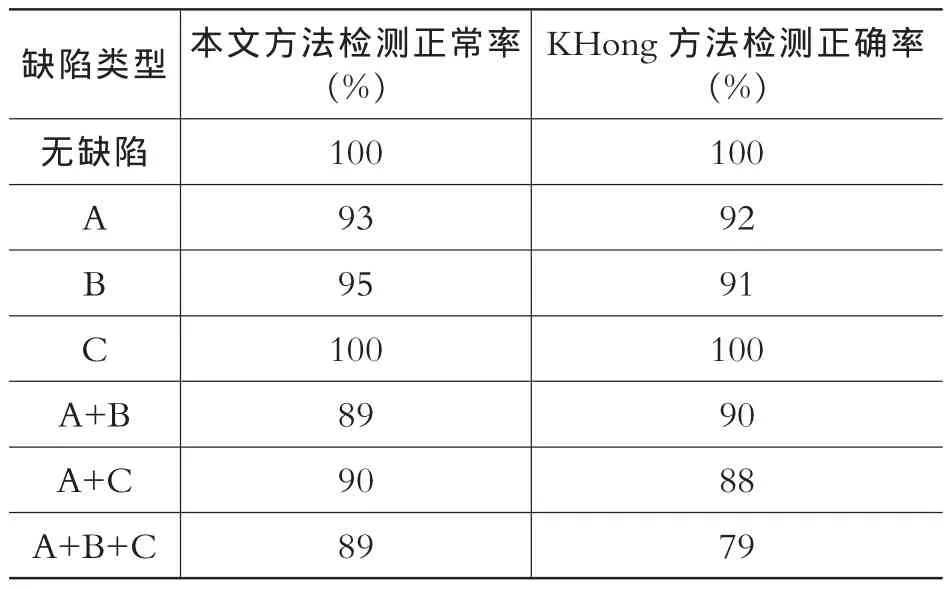

在试验中,为了获得更客观、准确的结果,往往要采取不同的样本进行对比测试,在本实验中,我们也选择了两类样本图像进行对比测试,来对机械加工零件表面纹理缺陷检测技术的效果进行检验。一种样本图像是在自然生产加工过程中,经过铣削、磨削、刨削、抛光等一系列工序而产生的纹理图像,这种图像的缺陷纹理往往是受到外力作用而自然形成的;另一种是后期人工制作的纹理图像,即把原来没有缺陷纹理的图像与其他不同类型纹理缺陷的图像相叠加,人工合成一幅新的纹理图像。这两种样本图像的选择对比往往能够更加准确。从对比情况来看,纹理图像中呈现出来的纹理缺陷存在较大的差异,其表现出的划痕瑕疵或者玷点等在大小、形状上都各不相同,我们把这些纹理缺陷分别用字母来表示,划痕用字母A表示,瑕疵(面积较小)用B表示,玷点(面积较大)用C表示。经过检测,其测试结果如表1所示。

表1 纹理缺陷测试不同方法检测正确率对比

本次实验选取的零件表面样本图像共有140幅,通过显微镜进行10倍的放大,得到尺寸为256× 256pixels的图像,经过处理,识别出的缺陷纹理共有7种类型。在本次检测过程中,每幅图像的平均用时仅为1.13秒,而且是在配置奔腾4/2.0G主频/ 256MRAM的电脑上进行操作的。

另外,在傅里叶频谱中,通过对表现为随机纹理的瑕疵、玷点进行滤波处理后,我们发现,对其的检测正确率较高,一方面是纹理信息较为完全的保留了,另一方面,经过滤波后,样本图像中缺陷纹理和背景在颜色上形成了较大的差异,所以缺陷呈现更加明显。本系统基本能够实现对机械加工过程的实时检测,虽然目前来说其监测速度是比较快的,但是我们也发现,在检测系统运行的过程中,FFT 和IFFT所消耗的时间较长,占检测总时间的90%以上,因此还有较大的改进空间,比如使用硬件来计算FFT和IFFT,将大大的加快检测的速度。但是我们也必须要承认,本检测方法也存在一定的不足,比如由于划痕会呈现出一定的方向性,如果这种方向和机械加工纹理的方向相同的时候,就会很难发现,影响检测的效果。

但是经过综合对比,本检测方法不论是在计算量、纹理缺陷的类型、检测速度还是在检测结果的准确率上都要明显高于其他检测方法,因此本检测方法更具有实用性,非常值得开发研究。

[参考文献]

[1]黎明,马聪,杨小芹.机械加工零件表面纹理缺陷检测[J].中国图像图形学报,2004(3):318-322.

[2]刘丽萍.浅析影响机械加工零件表面质量的因素及其改进策略[J].机电信息,2011(30):121-123.

[3]张晓波.基于图像处理技术的表面缺陷自动检测系统的研究[D].天津大学,2004.

Surface Texture Defect Detection Technology and Practice of Machining Parts

ZOU Fang

(Taizhou Fanglin Automotive Testing Co.,Ltd,Taizhou 318000,China)

Abstract:with the rapid development of industrial production,the automation level of machinery industry becomes higher and higher,and the requirements for precision and quality of machining parts are also getting higher,so the control of production process and product quality becomes more and more important. And one important aspect is surface texture defect detection and control,which is particularly needed for those industries with high demand for processing precision and surface quality. Valid and reliable detection technology can greatly improve the automation level of industrial operation.

Key words:machining parts;surface texture;defect detection

中图分类号:TH161;TP274.4

文献标识码:A

文章编号:2095-8153(2016)02-0109-03

收稿日期:2016-01-25

作者简介:邹芳(1983-),女,汉族,山东莱芜人,台州市方林汽车检测有限公司助理工程师。