高位钻场走向长钻孔抽采裂隙带瓦斯技术

徐再刚

(贵州盘江精煤股份有限公司)

高位钻场走向长钻孔抽采裂隙带瓦斯技术

徐再刚

(贵州盘江精煤股份有限公司)

摘要12#煤层是某区段内的首采层,经预测回采期间的瓦斯涌出量为46.2 m3/min,为解决回采过程中采空区瓦斯向采面上隅角涌出的问题,施工高位钻场抽采采空区裂隙带富集区内高浓度瓦斯,并通过束管观测瓦斯浓度,结果显示,裂隙带瓦斯富集区高度是煤层采高的8.7倍,平距发育距离为14 m,并呈斜梯形;主管抽采浓度最高达到45%,浓度长期保持在30%左右,有效解决了裂隙带瓦斯向上隅角涌出问题。

关键词高位钻场走向钻孔单孔浓度瓦斯抽采裂隙带

对于突出矿井和高瓦斯煤层而言,瓦斯抽采是防治突出和治理瓦斯的根本措施[1]。高位钻场瓦斯抽采实际是通过在高位钻场内向采空区施工走向长钻孔抽采裂隙带积聚的大量高浓度瓦斯[2],从而减少采空区的瓦斯向上隅角涌出。刘泽功通过对首采煤层瓦斯源分析,采用实验室相似材料试验、数值模拟计算和工业性试验研究方法,寻找采场上覆岩层中环形裂隙圈形成机理和位置,并在环形裂隙圈内施工钻孔抽采瓦斯,解决了上隅角瓦斯涌出问题[3]。候守道根据现场的实际情况,对钻孔个数及参数进行优化,成功解决了上隅角瓦斯涌出问题[4]。李霄尖根据现场的实际情况,模拟出采空区裂隙带O型圈位置,并在此布置高位钻孔抽采瓦斯,有效提高抽放量[5]。张景飞以平顶山矿区为研究对象,运用高位钻场抽采采空区卸压瓦斯,分析抽采数据,对抽采钻孔进行量化,解决了上隅角瓦斯涌出问题[6]。根据贵州盘江矿区土城矿复杂地质条件,通过现场考察、数据分析及总结,得出高位钻孔的终孔点距煤层顶板的垂距和距回风巷的平距,采用高位钻场走向长钻孔技术,进而解决采空区瓦斯向上隅角涌出的问题。

1工作面概况

土城矿13122采煤工作面位于13采区一水平井筒东翼,东至13122切眼,西至13120外上山,井下标高为1 643~1 698 m,高差为45 m。该工作面首采12#煤层,平均厚3.1 m,平均倾角为13°。12#煤层老顶为18~22 m厚细砂岩,致密坚硬,棱角状断口,断面粗糙;直接顶为0.35 m厚粉砂岩,深灰色、薄层状,致密坚硬;伪顶为0.03 m厚炭质泥岩;伪底为0.3~1.3 m厚的泥岩,灰色,团块状,质软,页理发育;直接底为1.3~3.1 m厚粉砂岩,薄层状,松软,局部过渡为泥质粉砂岩夹泥岩;老底为2.7 m厚细砂岩,灰色,中厚层状,粗糙,坚硬,含钙质,稍含灰色矿物,泥质胶结。

13122采面下部13124采面已开采,上覆9#、下覆13#煤层均未开采,距9#煤层42 m,距13#煤层14 m,经预测该工作面回采期间瓦斯涌出量为46.2 m3/min。工作面采用走向长壁后退式开采方法,一次采全高,全部垮落法管理顶板,全负压U型上行通风。

2裂隙带高度的确定

煤层开采后,上覆岩层发生破坏和位移,经长期的现场观测证实:覆岩破坏和位移具有明显的分带性,其特征与地质、开采等条件有关[7]。采用长壁全部冒落法开采缓倾斜煤层,当采深达到一定深度(100 m左右),覆岩的破坏和移动出现3个具有代表性的部分,自下而上分别称为冒落带、裂隙带和弯曲下沉带。

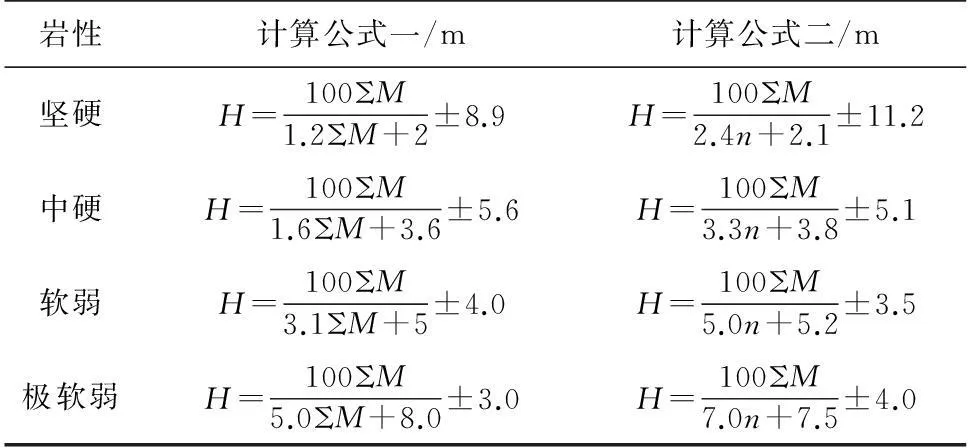

根据13122采煤工作面顶板岩性的概况,结合表1中裂隙带的计算公式,取α=13°,M=3.1 m,计算得出煤层开采后上覆岩层裂隙带的最大高度为(23.8±3) m。

3走向长钻孔设计

3.1高位钻场布置及钻孔设计

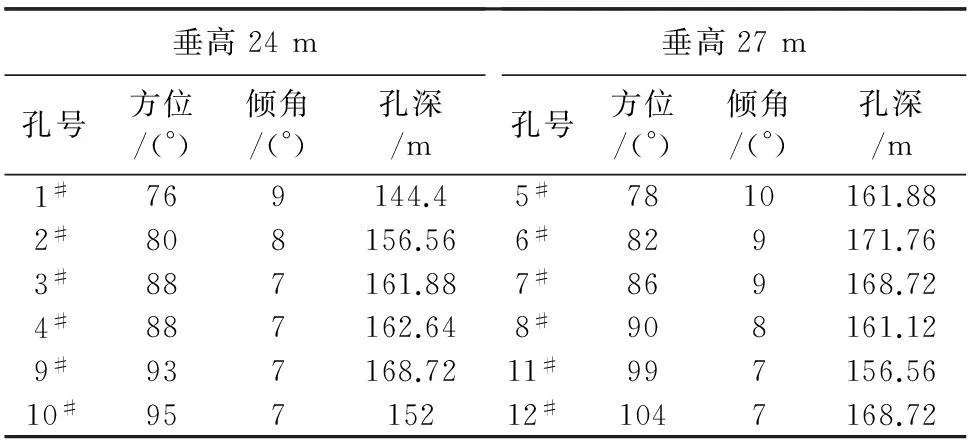

13122采面形成后,向回风巷待采煤体侧,沿煤层顶板岩石掘一条倾角40°的斜巷。斜巷进入距煤层顶板垂高20 m时,在斜巷末端走向设钻场平台,钻场平台规格为5 m×3 m×2.5 m,待钻场平台施工结束后,采用2000型钻机,配备φ113 mm钻头,向切眼方向施工钻孔。根据理论分析裂隙带的高度可知,钻孔终孔点距12#煤层顶板垂高为24,27 m,钻孔施工参数见表2。

表1 裂隙带最大高度计算公式

注:ΣM为累计采厚;±为误差;n为分层数

3.2封孔及观测方式

钻孔全部施工完成后,采用长3 m的4寸铁管插入钻孔,并用棉纱加玛丽散封堵铁管与孔壁周围空隙;利用4寸埋丝管将铁管连接分流器,通过分流器连接14寸主管至地面永久瓦斯泵房进行联网抽采,在抽采过程中使用束管观测法对单孔瓦斯浓度进行考察。

表2 钻孔施工参数

4抽采效果分析

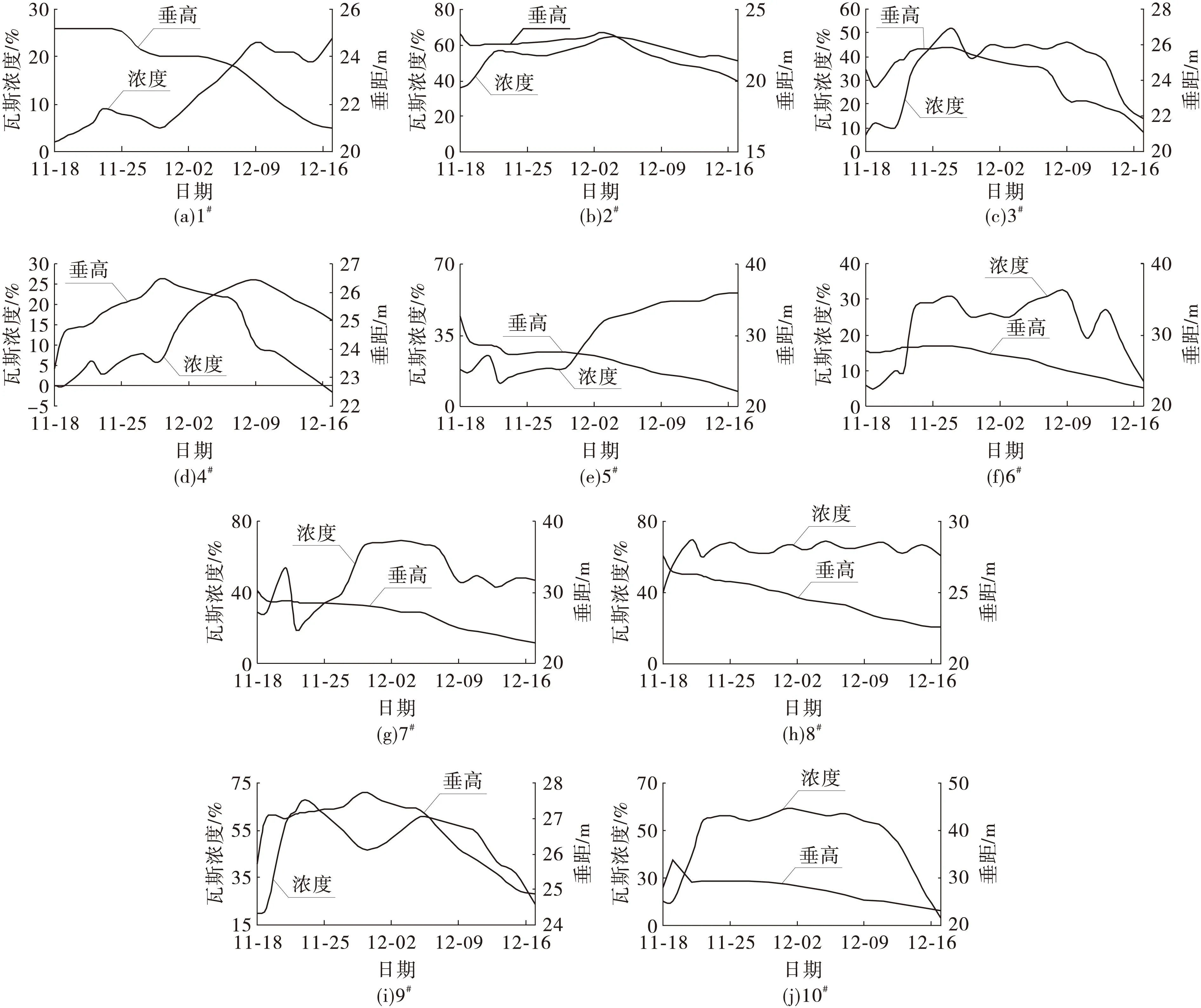

13122工作面11月5日开始试采,每个圆班正常回采3 m,本次钻孔观测日期为11月18日—12月17日,共30 d,采面回采推进95 m左右。在考察期间,观测有效孔为10个,由于11#、12#孔内积水大,导致束管内积水,后期无法观测。1#~10#钻孔单孔回采过程中瓦斯浓度变化与煤层顶板垂高的关系见图1。

图1 钻孔瓦斯浓度与煤层顶板垂距关系

从图1可以看出,束管中瓦斯浓度是随钻孔距煤层顶板的高度变化而变化的,采面向前推进过程中,上覆岩层纵向裂隙向上发育,回采前期,由于采面推进长度短,覆岩纵向裂隙发育不到钻孔施工高度,导致前期钻孔瓦斯抽采浓度低,甚至抽不出瓦斯;随着采面不断向前推进,顶板大范围垮落,纵向裂隙进一步向上发育,瓦斯浓度也随之慢慢提升;当裂隙发育到钻孔布置区内,钻孔抽采瓦斯浓度最高。当钻孔位置低于裂隙发育纵高时,抽采浓度开始下降。根据分析可以得出,在平距上回风巷往待采煤体侧14 m位置,裂隙带发育达到了23 m;平距在38 m位置时,裂隙发育为26 m;平距为49 m时,裂隙带高度为27 m左右。随着采面推进,呈弧形的钻孔布置方式也开始不断收敛,平距范围也往回风巷靠近,导致推进一定长度后,钻孔离开了裂隙带瓦斯富集区内,致使钻孔瓦斯浓度降低。结合煤层采高,本次考察12#煤层在受13°倾角的影响下,裂隙带瓦斯富集区是煤层采高的8.7倍,平距发育距离为14 m,并呈斜梯形。

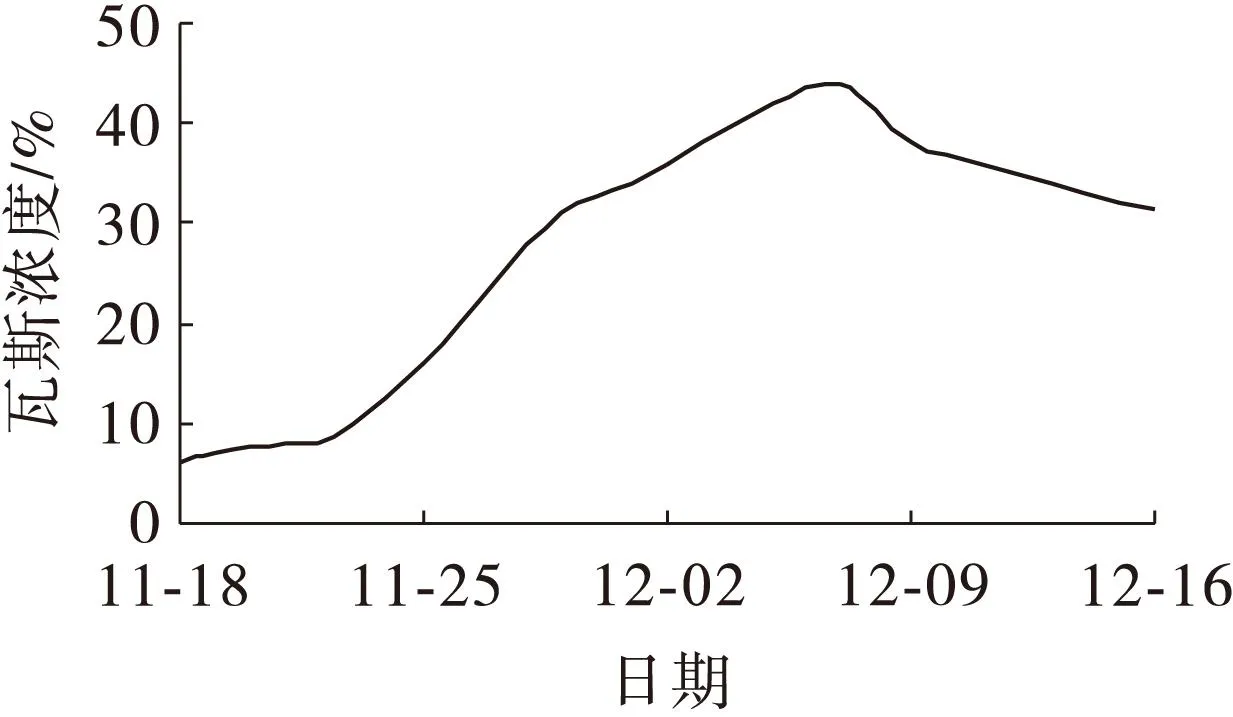

图2为主管瓦斯浓度变化曲线。高位钻场抽采期间主管混合流量一直保持在67m3/min左右,顶板裂隙瓦斯得到有效抽采,主管抽采浓度最高达到45%,浓度长期保持在30%左右,抽采纯量约为20.1 m3/min,大大提高了抽采效率,保证了采面在回采期间上隅角及回风瓦斯降低至安全值以下。

5结论

(1)根据理论分析,结合试验工作面的实际情况,计算得出煤层开采后上覆岩层裂隙带的最大高度为(23.8±3) m。

图2 主管瓦斯浓度变化曲线

(2)通过开采12#煤层,在13°倾角的影响下,裂隙带瓦斯富集区高度是煤层采高的8.7倍,平距发育距离为14 m,并呈斜梯形形态。

(3)高位钻场施工走向长钻孔预抽煤层顶板裂隙瓦斯,大大提高了抽采效率,保证采面在回采期间上隅角及回风瓦斯降低至安全值以下,加快了采面推进速度,实现了安全、高产、高效。

参考文献

[1]俞启香.矿井瓦斯防治[M].徐州:中国矿业大学出版社,1992.

[2]钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2000.

[3]刘泽功,袁亮,戴广龙,等.开采煤层顶板环形裂隙圈内走向长钻孔法抽放瓦斯研究[J].中国工程科学,2004,6(5):32-38.

[4]候守道.高位钻场顶板走向钻孔抽放瓦斯技术在新集二矿的应用[J].煤矿安全,2006,37(4):20-22.

[5]李霄尖,姚精明,何富连,等.高位钻孔瓦斯抽放技术理论与实践[J].煤炭科学技术,2007,35(4):16-21.

[6]张景飞,郭德勇,丁开舟.高位钻孔瓦斯抽放技术应用的研究[J].煤矿安全,2004,35(7):5-7.

[7]魏磊.下保护层开采覆岩结构演化及卸压瓦斯抽放技术研究[D].淮南:安徽理工大学,2007.

(收稿日期2016-01-25)

徐再刚(1968—),男,总工程师,高级工程师,553529 贵州省贵阳市。