罗河铁矿二步采场结构参数优选

郏 威 何晓文

(安徽马钢罗河矿业有限责任公司)

罗河铁矿二步采场结构参数优选

郏威何晓文

(安徽马钢罗河矿业有限责任公司)

摘要为了保证罗河铁矿二步采场生产能力和安全性,运用FLAC3D数值模拟软件对不同参数的二步采场稳定性进行分析,获得安全合理的采场参数。通过分析开采过程中各参数采场顶板的应力和位移变化特征,结合顶板应力与位移分布云图,得出各参数采场在开采过程中的稳定情况。结果表明,当采场宽度为19~20 m时,采场顶板的最大拉应力值超出其自身的极限抗拉强度,且拉应力的分布区域占顶板的90%,同时顶板最大位移量达40 mm,顶板易发生拉伸破坏而产生冒顶或垮塌危险。建议二步采场宽18 m,高15 m。

关键词二步采场结构参数数值模拟

随着采矿装备和采矿技术的迅速发展,高分段充填采矿法在黑色金属矿山得到了广泛的应用[1]。为提高采场生产能力,降低采矿成本,矿山一般分两步骤回采,即先采矿房后采矿柱。一步矿房两侧为原岩,生产能力大,作业环境安全,而二步矿柱受采场集中应力作用、爆破振动破坏、矿体完整性和强度降低等因素影响,加大了开采难度,同时二步矿柱采场两侧为充填体,其强度远低于原岩强度,使二步矿柱开采的稳定性大幅降低,严重威胁采场的作业安全[2]。因此,二步矿柱与一步矿房的开采环境相差较大,采场结构参数应单独进行优选分析,从而保证二步矿柱安全高效开采。

1工程背景

罗河铁矿是大型地下矿山,矿体呈似层状、平缓透镜状[3]。矿体埋藏在-382~-846 m,倾伏角为3°~12°,东浅西深,距地表最浅425 m,最深856 m;矿床西边缘由于受F001断层影响,深达910 m。铁矿体共有8个,其中Ⅰ#、Ⅱ#为主矿体,矿体厚大,空间形态复杂,矿区范围广,区域断裂构造发育。

罗河铁矿地表设施复杂,有村庄、公路、河塘、农田等,矿区东侧有合肥到铜陵的高速公路,北部有河塘等,地表第四系厚度中等,矿体上方有含水丰富的次生石英岩岩体,局部区域有硬石膏矿等[3]。因此,根据各区段矿体的赋存条件,Ⅱ纵勘探线以北矿体大部分适合采用垂直深孔阶段空场嗣后充填采矿法,边角部分采用点柱上向分层充填法或中深孔分段空场嗣后充填采矿法;Ⅱ纵勘探线以南矿体大部分适合采用中深孔分段空场嗣后充填采矿法,边角部分采用点柱上向分层充填法。本文针对Ⅱ纵勘探线以南矿体中深孔分段空场嗣后充填采矿中二步采场结构参数进行优选。

2二步采场参数优化数值模拟

2.1岩石力学参数

磁铁矿体主要赋存在膏灰岩与碱性长石岩中。矿区发育的岩体主要为凝灰质粉砂岩、粗安岩、凝灰岩、次生石英岩、硬石膏矿、膏灰岩、碱性长石岩、蚀变粗安岩及复屑细火山角砾岩等。矿体上部岩体性质变化较大,岩块强度较高,裂隙发育,局部受高岭土化、绿泥石化影响,致使岩石结构松软,强度降低。矿体底板一般为较致密坚硬的碱性长石岩、膏灰岩,裂隙不发育,岩心完整。通过对矿区岩体工程地质调查、上下盘岩石取样测试及充填体强度试验,得出矿区岩体和充填体力学参数(表1)。

表1 矿岩与充填体物理力学参数

2.2采场结构参数模拟方案

通过分析对比国内采用上向进路充填采矿法的相关矿山经验和参照目前罗河铁矿开采的实际情况,采场模拟选择一步采场宽20 m,采场高15 m。

为了确定二步采场合理的结构参数,依据罗河铁矿分段充填采矿法开采特点与一步采场开采的稳定情况,二步采场宽取16,18,20 m,具体模拟方案见表2。

表2 进路结构参数模拟方案

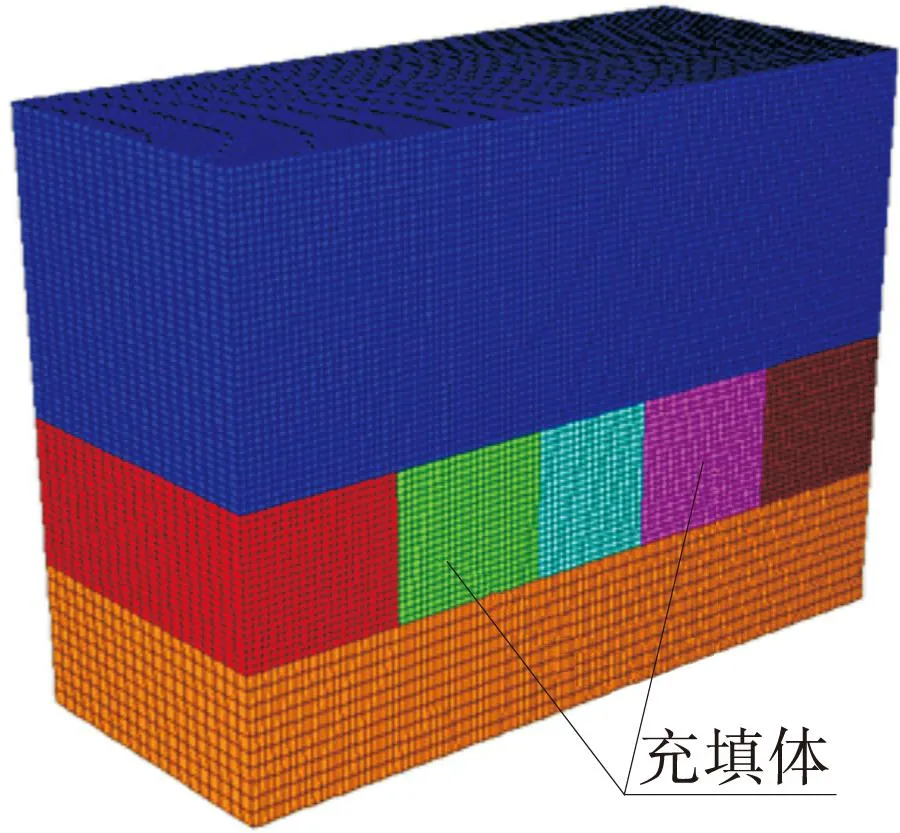

2.3计算模型建立

参照现有采场的结构参数,考虑4~5倍开挖直径为其影响区域,即采场围岩范围。因此,模型分为4个部分,分别是采场上覆荷载、一步采场充填体、采场矿体及采场底板,计算模型见图1。

2.4数值计算结果分析

研究表明,二步采场顶板主要有2种破坏形式[4]:一是上部荷载作用较大而发生较大变形及破坏;二是开采后顶板拉应力超出其自身极限抗拉强度而发生拉伸破坏。本文主要分析不同跨度二步采场开采过程中顶板的位移和应力变化,从而优选出合理的采场参数。

图1 进路计算模型

2.4.1应力分析

不同跨度的二步采场顶板应力云图见图2。可知,当采场跨度为16 m时,采场顶板的中部出现最大拉应力,且其分布区域较少;当采场跨度为18 m时,采场顶板出现明显的最大拉应力区,且其分布区域占采场顶板的30%;当采场跨度为20 m时,采场顶板的最大拉应力区非常明显,且其分布区域占采场顶板的90%,采场顶板的岩石将发生拉伸破坏,顶板垮塌或冒顶,严重威胁采场安全。

图2 各方案二步采场顶板应力云图

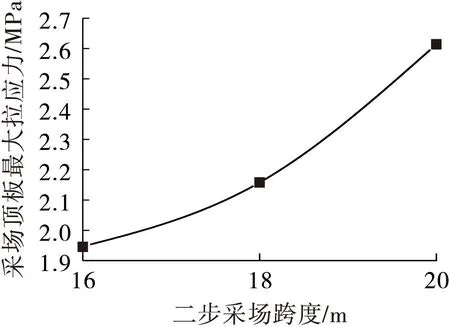

不同跨度的二步采场开挖过程中顶板应力变化见图3。可知,随着二步采场跨度的逐渐增大,顶板最大拉应力也逐渐增大,且顶板最大拉应力的变化率逐渐变大,当采场宽度由16 m变为18 m时,其增幅为0.11 MPa/m;当采场宽度由18 m变为20 m时,其增幅为0.23 MPa/m;当采场跨度为20 m时,采场顶板最大拉应力为2.61 MPa,超出了顶板极限抗拉强度,顶板易发生拉伸破坏而威胁采场安全。

图3 各方案采场顶板最大拉应力变化特征

2.4.2位移分析

不同跨度的二步采场顶板位移云图见图4。可知,当采场跨度为16m时,顶板中部最大位移量为20mm,其分布区域在采场顶板较少;当采场跨度为18m时,顶板最大位移量为28mm,其分布区域覆盖采场顶板,沉降均匀;当采场跨度为20m时,顶板最大位移量为40mm,其分布区域占采场宽度的1.8倍,采场顶板与围岩均产生变形,岩石易脱离而导致顶板垮塌或冒顶,对采场安全生产造成威胁。同时,采场底部出现较为明显的底鼓,但其底鼓的位移量较小,对生产安全的影响较小。

不同跨度的二步采场开挖过程中顶板位移变化见图5。可知,随着二步采场跨度的逐渐增大,顶板最大位移量也逐渐增大,且顶板位移的变化率逐渐变大,当采场宽度由16 m变为18 m时,顶板位移量增幅为4 mm/m;当采场宽度由18 m变为20 m时,顶板位移量增幅为6 mm/m;当采场跨度为20 m时,采场顶板最大位移量达40 mm。根据国内外矿山开采实际经验可知[5],当采场宽度较大时,采场顶板的位移量接近或超过50 mm时,其自身稳定性较差。

图4 各方案采场顶板位移云图

图5 各方案采场顶板最大位移变化特征

3结论

(1)从应力分析结果可知,二步采场顶板的拉应力及其变化率呈逐渐增长趋势,且当二步采场跨度为20 m时,顶板最大拉应力达2.61 MPa,超出了其自身极限抗拉强度,且其分布区域占采场顶板的90%,顶板易发生拉伸破坏而导致采场安全性差。

(2)从位移分析结果可知,二步采场顶板的位移量及其变化率呈逐渐增长趋势,且当二步采场跨度为20 m时,顶板最大位移量达40 mm,根据工程实际经验判别,采场顶板易出现局部冒落,自稳性较差。

(3)综合考虑矿山采场生产能力和安全性要求,建议二步采场跨度为18 m,高度为15 m。

参考文献

[1]古德生,李夕兵.现代金属矿床开采科学技术[M].北京:冶金工业出版社,2006.

[2]刘志义,侯金亮,赵国彦,等.二步采场上盘围岩稳定性分析及工程应用[J].金属矿山,2015(11):143-148.

[3]汪令松.罗河铁矿富水厚大矿体采矿方法优化选择研究[D].长沙:中南大学,2014.

[4]刘志义,张丽春,赵国彦,等.基于FLAC3D的二步采场结构参数优化及工程应用[J].金属矿山,2015(10):6-10.

[5]周碧辉.四川汉源高品质石膏矿低贫化地下开采研究[D].长沙:中南大学,2014.

(收稿日期2016-02-29)

郏威(1988—),男,助理工程师,231562 安徽省庐江县。