基于神经网络的BTA深孔钻耐用度分析及实验研究*

董 振,沈兴全,李耀明,王 唯

(1. 中北大学 机械与动力工程学院,山西 太原 030051; 2. 山西省深孔加工工程技术研究中心,山西 太原 030051)

基于神经网络的BTA深孔钻耐用度分析及实验研究*

董振1,2,沈兴全1,2,李耀明1,2,王唯1,2

(1. 中北大学 机械与动力工程学院,山西 太原 030051; 2. 山西省深孔加工工程技术研究中心,山西 太原 030051)

摘要:为了能够准确预测深孔刀具耐用度,针对BTA深孔钻的磨损特征及耐用度展开了研究. 利用神经网络较强的学习和泛化能力,建立了以切削速度和进给量为变量,以钻削加工长度作为刀具耐用度的度量标准的单齿BTA深孔钻的耐用度预测模型,实现了对BTA钻耐用度的理论预测. 经过实验验证,该模型预测值与试验值相对误差≤3.8%,表明了该数学模型能够准确的预测BTA钻的耐用度,为刀具的更换周期提供了科学依据,对实际加工有一定的现实指导意义.

关键词:刀具耐用度; 深孔加工; 单齿钻; EA4T钢; 神经网络

0引言

深孔加工刀具是决定深孔加工质量的关键因素,原因是刀具的磨损程度直接影响着孔的加工精度及表面粗糙度. 作为一种特殊刀具,深孔加工刀具有着比普通加工刀具更为复杂、 独特的结构和形态[1-2]. 加工过程在密封、 高压、 高温的空间中进行,工况复杂,条件恶劣,故无法对深孔刀具进行直观实时监测,而只能凭借操作者的经验来判断是否应该更换刀具[3-4].

刀具磨损是切削领域最为主要的问题之一,也是深孔加工中的突出问题之一. 在很多高精度的深孔加工过程中,都不允许中途停刀和退换刀具,以免导致加工孔径表面出现破损,再者,深孔刀具一般比较昂贵,刀具的合理使用有利于提高生产加工质量并降低加工成本. 因此,在深孔加工中对刀具的使用寿命进行合理预测和研究,对深孔钻削地正常进行和钻削质量地提高有很重要的意义. 在加工工况确定的条件下,切削参数对刀具使用的影响最为重要,通过研究深孔加工参数和刀具的使用寿命,对刀具磨损进行合理的预测,在深孔钻头发生严重磨损前及时更换新的刀齿,既可保证深孔钻削系统的稳定和钻孔质量,又能充分发挥钻具的切削性能,提高生产效率和经济效益[5-6].

由于切削参数与刀具使用寿命之间的非线性关系比较复杂,本文针对单齿BTA 刀具磨损的特征、 磨损机理展开研究. 在传统刀具使用寿命理论的基础上,结合深孔加工的实际工况,利用人工智能神经网络善于处理非线性复杂问题的特性,建立刀具使用寿命预测模型; 并利用粒子群算法得出在该加工条件下的最优切削参数.

1BTA深孔加工系统

1.1BTA系统的工作原理

BTA深孔加工系统是目前最为广泛使用的深孔加工方式,其结构简图如图 1 所示. 高压切削液在授油器的作用下,通过钻杆外壁与工件内孔之间的间隙抵达刀头和工件加工区域,利用高压液对切屑进行冲击挤压,顶入钻头的排屑通道,并沿着空心钻杆的内腔排出[7],如图 2 所示为BTA钻供油和排屑工作的简图.

图 1 内排屑深孔钻镗床配置示意图Fig.1 Configuration diagram of chip in deep hole drilling and boring machine

图 2 BTA深孔钻供油和排屑示意图Fig.2 Oil supply and chip removal of BTA deep hole drilling

1.2单齿BTA 深孔刀具的磨损特征

单齿BTA 深孔刀具的结构如图 3 所示,主要由刀齿、 刀体和两个导向条组成.

图 3 单齿BTA 机夹可转位深孔钻头的结构Fig.3 Structure of single-tooth BTA indexable deep hole drill machine

在加工Ф30 mm的EA4T车轴时,采用了Ф29.8 mm的单齿 BTA 钻头进行深孔实体钻削加工. 切削条件如下:

深孔加工设备: T2120; 加工方式:工件旋转,刀具进给; 刀具: Ф29.8 mm单齿 BTA 钻头涂层硬质合金刀片; 工件材料:EA4T低碳高合金钢; 切削速度: 26 m/min; 进给速度: 12 mm/min.

由于单齿的BTA钻头只有一个刀齿,出屑口通道较小,空间较窄,因此刀刃上设有断屑台和分屑刃,保证断屑、 排屑顺畅,如图 4(a) 所示.

单齿BTA 深孔刀具的磨损主要是在单边齿和两个导向条上. 其磨损特点是主要破损部位在分屑刃拐角处,如图 4(b) 所示. 由于分屑刃较薄,在重负载、 应力突变的共同作用下容易发生微崩、 崩碎和涂层剥落等破损,如图 4(c) 所示; 前刀面的磨损则比较剧烈,而刀齿后刀面磨损比较均匀呈窄条带状,如图4(d)所示. 从磨损图像可以看出,单齿BTA钻头以机械磨损为主,即刀齿的机械磨损和破损严重,而在高温作用下的扩散、 粘结和化学磨损等不是十分明显[8-9].

图 4 单齿BTA 刀齿的磨损Fig.4 Wear of single BTA cutter tooth

2数学模型的建立

2.1目标函数

对于深孔加工系统而言,当工件的加工尺寸确定后,影响加工质量的主要参数为切削速度、 进给量、 切削液的压强和流量. 由于深孔加工的特殊性,中途退刀会产生明显刀痕,导致深孔局部表面粗糙度超标. 因此,传统刀具中以加工时间作为刀具耐用度的标准并不适用于深孔加工. 本文针对深孔加工的特性,采用钻削长度作为刀具耐用度的度量标准.

刀具使用寿命Taylor公式为

(1)

式中:T(min)为刀具寿命;v(m/min)为切削速度;f(mm/r)为进给量;ap为切削深度;C,p,q,r为实验常数.

设L(mm)为单位刀具的切削长度

(2)

式中:n(r/min)为转速;D(mm)为加工孔的直径.

在深孔钻削中

(3)

深孔刀具耐用度为

(4)

令切削速度v、 进给量f为X=(x1,x2),则耐用度公式为L(x).

经验公式虽然体现了切削用量对使用寿命的影响,但在不同的加工情况下,很难符合特定的实际加工情况. 因此,应用一定的方法拟合得到一个近似的替代函数是十分有必要的. 神经网络智能算法类似于黑箱法,只关心输入值和输出值之间的一种非线性关系,故可以利用该算法来进行适当的拟合和优化.

2.2BP神经网络结构的设计

BP神经网络是一种单向传播的多层反馈网络,一般由输入层、 隐含层和输出层组成. BP神经网络的学习过程由正向传播和反向传播两部分组成. 正向传播时,信息由输入层向输出层流动,经隐层单元的分层处理可以进行网络结构展开,相邻神经元之间的状态相互影响,但不对其他层神经元的状态产生影响. 通过调整输出层的期望和实际输出值得到误差,反向传播信号,将两者之间的误差信号沿原通路返回. 通过不断修改各层相邻神经元之间的权值,使得误差信号达到精度要求[10].

深孔加工钻削刀具耐用度模型切削参数系统的结构如图5所示,对样本数据先进行归一化处理,然后利用神经网络系统进行修正,将修正后的值带入到L(x)中,得到实际输出的值,再与期望值的误差进行比较对权值进行修复.

该模型的优化通过一个三层的网络结构就可以实现. 输入层有2个神经元,即x1切削速度(m/min),x2进给量(mm/r). 输出层有2个神经元,即经过修正后的Y1切削速度(m/min),Y2进给量(mm/r).

图 5 最优切削参数系统的结构示意图Fig.5 Structure schematic diagram of the optimal cutting parameters system

隐含层内节点的确定对网络的性能影响很大,需要进行恰当的选择. 若隐含层单元数太少,则网络使用性能差,可能不能被训练出来. 但是,隐含单元数太多则推理过程过长,误差也不一定最小. 因此,存在一个最佳隐单元数,本模型隐含层节点数为

(5)

式中:m为输出神经元数;n为输入神经元数;a在1~10之间选取[11].

令数采用S型正切函数tansig作为隐层激励函数,S型对数函数logsig作为输出层激励函数,归一化函数为

(6)

式中:x为原始数据;xmin,xmax分别为原始数据中的最大值和最小值;x′为归一化后的数据[12].

对于网络输出则要做逆归一化处理,将其转换为实际值

(7)

3刀具耐用度预测实例

实验工件材料选用EA4T实心车轴钢,该材料由于具有较高的机械性能,已经被成功应用于动车、 高铁和地铁等最新高速机车产品中,并将逐步被应用到其它领域[13-14],其化学成分如表 1 所示. EA4T作为一种新型的合金材料,相对加工性Kv=0.2~0.45[15],是一种新型难加工材料. 在加工过程中,容易出现排屑断屑难、 切削温度过高、 钻削力过大等问题,导致刀具磨损严重.

表 1 EA4T钢力学性能

工件加工的孔径为Ф29.8 mm,刀具为单齿BTA分屑刃机夹式可转位深孔钻头,刀齿选用德国Botek 的TiN 涂层硬质合金刀片. 加工设备为德州机床厂制造的T2120深孔钻镗床,如图 6 所示,采用工件旋转、 刀具进给的方式,其参数如表 2 所示.

图 6 实验用T2120深孔钻镗床Fig.6 T2120 deep hole boring machine for experiment

刀具参数机床参数材料硬质合金最大功率/W4000W前角/(°)0最大切削力/N3500N刃倾角/(°)0传动系数0.7主偏角/(°)15主轴转速/(r·min-1)61~1000刀尖圆弧半径/mm0.8进给量/(mm·r-1)0.001~1.000

实验采用日本基恩士(KEYENCE)数码显微系统来直观观察每个刀片的磨损情况. 显微镜型号是VH-2500R,规格为RA*500*5 000,即最高放大倍数为5 000,可较好地对实际磨损带观察研究. 如下图所示,左边为电子显微镜,右边为数码显示器. 将刀片放在显微镜的载物台上,用调节面板来调整合适倍数,使显示器上显示出合适的图像,并对刀片的磨损带情况进行测量,如图 7 所示.

图 7 数码显微镜Fig.7 Digital microscope

当前刀面的磨损带宽度≥300 μm时,刀具的加工精度已无法保证深孔加工质量,故原刀片需要报废并进行更换. 如图 8 所示,该刀片磨损带宽度为313.41 μm,视为达到报废标准.

图 8 刀片磨损带宽度测量Fig.8 Width measurement of wear band

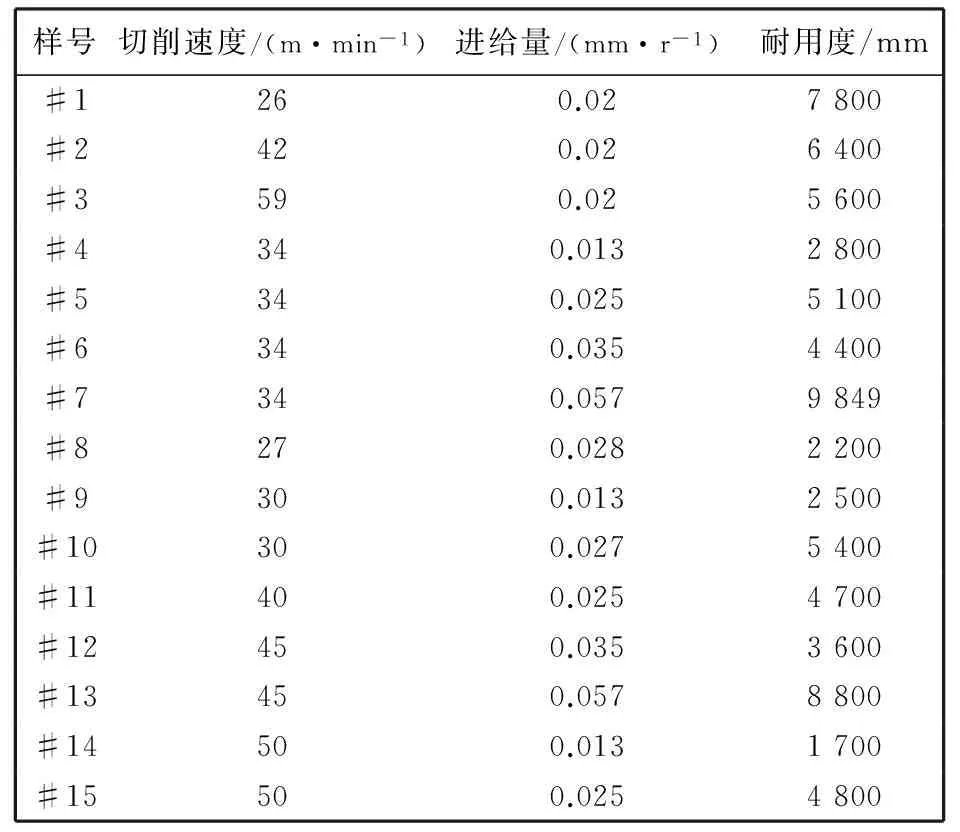

在MATLAB上编程来实现训练过程,并采用最优停止法. 最大训练步数设置为1 000,期望误差为0.01,学习速率为0.1. 15组训练样本的实际数据如表 3 所示.

表 3 样本数据表

基于神经网络对输入样本值与网络训练结果预测值进行对比,其结果如表 4 所示. 可以看出,BTA深孔钻耐用度神经网络模型的训练输出值与样本的最大相对误差为3.8%,在5%以内,表示优化的预测模型已经基本满足使用要求.

为了检验神经网络优化模型的实际预测效果,补充两组试验进行验证(其中16#的切削速度为34 m/min,进给量为0.012 mm/r,而17#切削速度为46 m/min,进给量0.025 mm/r),运用耐用度预测模型计算出预测值,然后运用数值逼近法进行试验验证,即选用多组相近但不同长度的EA4T棒料展开试验,逐步逼近试验值,对每组实验刀片磨损带宽度进行检测,磨损宽度最接近300 μm的为耐用度试验值. 结果如表 5 所示,从表 5 可以看出,神经网络模型预测值与试验值相对误差均在3.0%以内,验证了优化的耐用度预测模型是可行的和有效的.

表 4 试验值与网络预测值的对比

表 5 试验值与网络预测值的对比

因此,基于网络学习方法获得的刀具耐用度与深孔加工切削参数之间的模型,可以用来预测在该种工况下单齿BTA钻的使用寿命.

4结束语

本文在刀具耐用泰勒公式的基础上,利用神经网络较强的学习和泛化能力,建立了以切削速度和进给量为变量,以钻削长度作为刀具耐用度的度量标准的单齿BTA钻的磨损预测模型,实现了对BTA深孔钻耐用度地理论预测.

实验证明,该预测模型的误差≤3.8%,能够较为准确地预测刀具耐用度,为刀具的更新周期提供了科学依据,对实际加工有一定的现实指导意义.

参考文献:

[1]王世清. 深孔加工技术[M]. 西安:西北工业大学出版社,2005.

[2]王峻. 现代深孔加工技术[M]. 哈尔滨:工业大学出版社,2005.

[3]何定健,李建勋,王勇. 深孔加工关键技术及发展[J]. 航空制造技术,2008,21: 90-93.

He Dingjian Li Jianxun Wang Yong. Key technology and development of deep hole machining[J].Aeronautical Manufacturing Technology, 2008, 21: 90-93. (in Chinese)

[4]师毓华,郑建明,侯晓莉,等. BTA 深孔钻削切屑变形与刀齿切削力分布规律仿真[J]. 宇航材料工艺,2014,44(5): 36-40.

Shi Yuhua, Zheng Jianming, Hou Xiaoli, et al. Simulation on chip deformation and cutting force distribution laws of cutting tooth for staggered teeth BTA drill[J]. Aerospace Materials & Technology, 2014, 44(5): 36-40. (in Chinese)

[5]刘战强,艾兴. 高速切削刀具磨损寿命的研究[J]. 工具技术,2001,12: 3-7.

Liu Zhanqiang, Ai Xing. Investigation of wear lifespan of cutting tools in high-speed machining[J].Tool Engineering, 2001, 12: 3-7. (in Chinese)

[6]邵芳. 难加工材料切削刀具磨损的热力学特性研究[D]. 济南: 山东大学,2010.

[7]张利新. BTA 钻削系统力学特性研究及有限元分析[D]. 太原: 中北大学,2014.

[8]黄晓斌. EA4T 车轴深孔钻削切屑形态及刀具磨损的研究[D]. 太原:中北大学,2015.

[9]黄晓斌,沈兴全,苗鸿宾,等. EA4T空心车轴深孔加工刀具磨损特征的研究[J]. 工具技术,2014(48): 35-40.

Huang Xiaobin, Shen Xingquan, Miao Hongbin, et al..Research on wear tool characteristics of EA4T hollow axles deep-hole drilling[J].Tool Engineering, 2014(48): 35-40. (in Chinese)

[10]许锋,郑敏利,姜彬,等. 基于遗传算法的高速铣削参数优化系统[J]. 哈尔滨理工大学学报,2007,12(5): 39-42.

Xu Feng, Zheng Minli, Jiang Bin, et al. High speed milling parameters optimal system based on genetic algorithm[J].Journal of Harbin University of Science and Technology, 2007,12(5): 39-42. (in Chinese)

[11]袁曾任. 人工神经元网络及其应用[M]. 北京: 清华大学出版社,1999.

[12]姜元. 提高机车车轴数控加工品质与效率措施研究[J]. 装备制造技术,2013(3): 208-210.

Jiang Yuan.Raising locomotive axle Nc machining study on measures of quality and efficiency[J].Equipment Manufacturing Technology, 2013(3): 208-210. (in Chinese)

[13]汤长俊,李辉. 高速车轴车削加工表面残余应力的研究[J]. 机车车辆工艺,2011(1): 34-35.

Tang Changjun, Li Hui. Research on the residual stress on the surface of turned workpiece[J].Locomotive & Rolling Stock Technology, 2011(1): 34-35. (in Chinese)

[14]冯晓东. 空心车轴的加工工艺及其工装夹具[J]. 铁道机车车辆工人,2009(6): 11-13.

Feng Xiaodong. Manufacturing techniques and tooling for hollow axle[J].Rail Transportation Equipment and Technology, 2009(6): 11-13. (in Chinese)

[15]李世涛,于鑫,孙杰,等. EA4T车轴车削工艺参数与表面粗糙度关系研究[J]. 制造技术与机床,2014(8): 113-117.

Li Shitao, Yu Xin, Sun Jie, et al. Study on the relationship between turning process parameters and surface roughness for EA4T axle[J].Manufacturing Technology & Machine Tool, 2014(8): 113-117. (in Chinese)

Durability Analysis and Experiment Research of BTA Deep Hole Drilling Based on the Neural Network

DONG Zhen1,2, SHEN Xing-quan1,2, LI Yao-ming1,2, WANG Wei1,2

(1. School of Mechanical and Power Engineering,North University of China,Taiyuan 030051,China;2. Research Center of Deep-Hole Machining Engineering Technology,Taiyuan 03005l,China)

Abstract:In order to precisely predict the durability of deep hole drilling tools, the wear characteristics and durability of BTA deep hole drills are researched. For purpose of theoretically predicting the durability of BTA drill, neural network was used to establish the wear prediction model of single tooth BTA drills for its strong learning and generalization abilities. In this model, cutting speed and feed rate were selected as variables and the tool wear degree was metrically represented by the length of drilling. Experimental results reveal that the error between the model predictive values and the experimental values is small, and the relative error ≤ 3.8%. It is indicated that the mathematical model established can accurately predict the durability of the BTA drills and provide the scientific basis for estimating the replacement cycle of blades. As a result, this model is effective for guiding the practical deep hole drilling process.

Key words:tool life; deep hole processing; single-tooth drill; EA4T steel; neural network

文章编号:1673-3193(2016)02-0205-06

*收稿日期:2015-09-25

作者简介:董振(1986-),男,博士生,主要从事深孔加工技术研究.

中图分类号:TH166; TG52

文献标识码:A

doi:10.3969/j.issn.1673-3193.2016.02.020