铝钢复合板结合性能研究

黄杏利,薛治国,穆绪梅,谢 刚

(西安天力金属复合材料有限公司,西安 710201)

铝钢复合板结合性能研究

黄杏利,薛治国,穆绪梅,谢刚

(西安天力金属复合材料有限公司,西安710201)

摘要:通过铝钢复合板试制和力学性能对比,实验研究了铝/钢复合板的结合性能。实验结果表明,镍作为铝/钢复合板过渡层时,剪切强度能达到195MPa,拉脱强度能达到236MPa,远远大于钛或铝作为过渡层时复合板的结合强度;同时表明镍作为铝/钢过渡层有效地改善了铝钢复合板的结合品质,进一步拓宽了铝钢复合板的使用范围。

关键词:爆炸焊接;铝钢复合板;结合质量

随着使用环境和要求的不断提高,金属复合材料越来越得到广泛应用。铝/钢金属复合材料的产生为铝和钢材料的连接提供了一个很好的解决方法[1-3]。目前主要应用在船舶和建造行业,铝钢金属复合材料种类较多,有铝/钢、铝合金/铝/钢、铝/钛/钢等[4-5]。

由于金属间存在着熔点和强度等性能的差别,在两种金属间能生成很多金属间化合物,不易随意组合将两种金属或三种金属制成满足使用要求的复合材料。不同的金属在爆炸焊接过程中形成熔化层和熔化块等影响金属间结合强度的硬脆性金属间化合物,经过后续的热加工或热处理,金属间化合物会慢慢生成和长大,这将严重地削弱双金属的结合强度。由于舰艇越来越大型化,施焊温度和结合强度要求越来越高。为了提高铝-钢过渡接头的结合界面结合强度,往往在铝一钢中选择插入一种或者多种金属作为中间层。本研究通过爆炸焊接实验对铝一钢过渡层进行选择的研究来提高铝-钢板力学性能。

1材料选择

1.1过渡层选择

铝一钢复合板结合强度提高的关键点为过渡层金属材料的选择。选择过渡层最基本原则就是过渡层不能与两侧金属产生脆性金属间化合物或能够完全固溶。

根据生产实际经验,Ni和Ti爆炸复合后结合强度较大,从Ni-Fe相图可以看出Ni和Ti固溶性较大,因此本研究选取Ni作为过渡层进行研究。

1.2实验材料选择

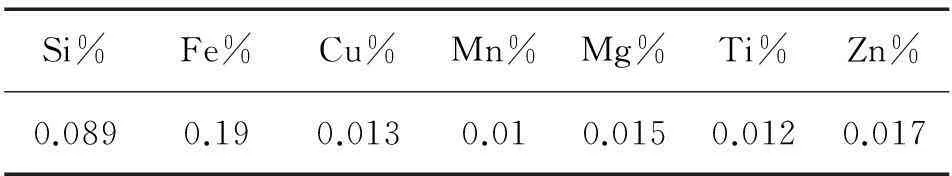

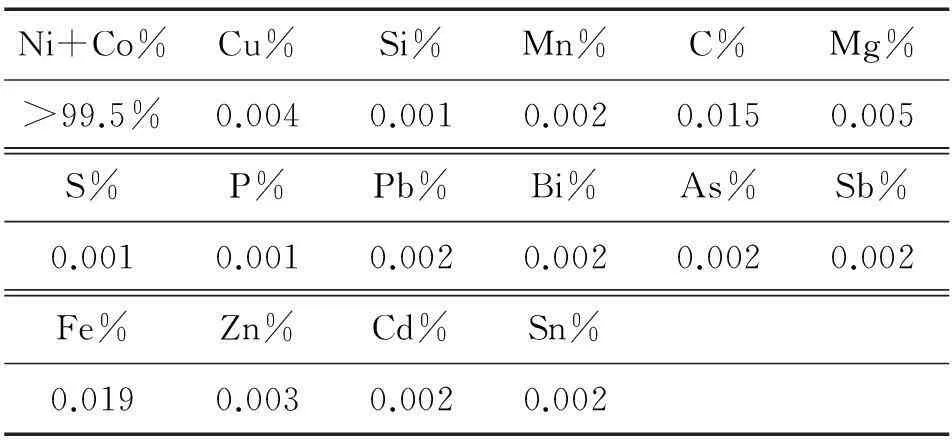

本实验材料选取铝合金板(5083)8 mm×540 mm ×540 mm-3块、纯铝板(1060)4 mm×540 mm×540 mm-3块、钛板(TA1)2 mm×540 mm×540 mm-2块、纯镍板(N6)1 mm×540 mm×540 mm-1块以及船用钢板(CCS-B)22 mm×540 mm×540 mm-3块。其中铝合金板(5083)和纯铝板(1060)化学成分见表1~表2,符合标准GB/T3190—2008的相关指标要求;钛板(TA1)化学成分见表3,符合标准GB/T3621—2007的相关指标要求;纯镍板(N6)化学成分见表4,符合标准GB/T5235—2007的相关指标要求;船用钢板(CCS-B)化学成分见表5,符合CCS《材料与焊接规范》2012的相关指标要求。

表1 铝合金板(5083)

表2 纯铝板(1060)

表3 钛板(TA1)

表4 镍板(N6)

表5 船用钢板(CCS-B)

2实验方案设计

2.1爆炸焊接

本文铝-钢复合板的生产工艺采用的是爆炸焊接方式,属于一种特殊焊接技术。在生产过程中采用平行安装法进行爆炸焊接,其装置示意如图1所示。

图1 爆炸复合示意图

2.2爆炸焊接工艺方案

试样1#:5083、1060两种材料和CCSB材料两层一次复合在一起;

试样2#:TA1和CCSB两种材料先复合在一起,5083、1060两种材料和TA1/CCSB复合材料再两层一次复合在一起;

试样3#:N6和CCSB两种材料先复合在一起,TA1和N6/CCSB两种材料再复合在一起,最后5083、1060两种材料和TA1/N6/CCSB复合材料两层一次复合在一起。

表6 实验方案

3实验结果分析

3.1性能分析

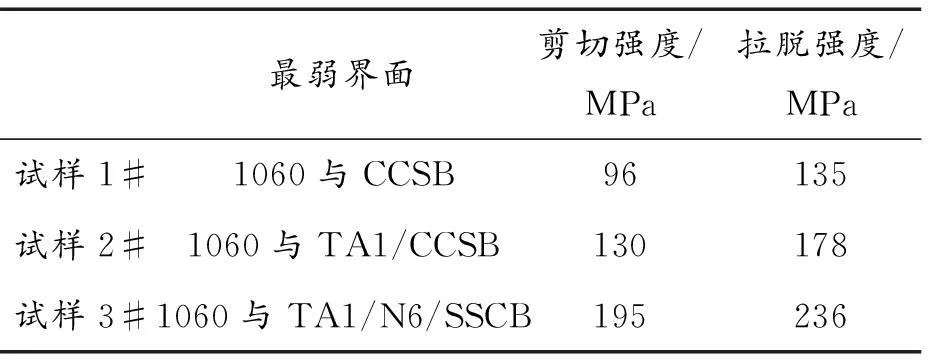

铝钢复合板生产完成后,在其相同位置进行取样,并按照CCS《材料与焊接规范》2009对复合板最薄弱部位(即1060与其复合界面)进行强度检验,剪切强度的具体测定方法详见GB/T 6396—2008 《复合钢板力学及工艺性能试验方法》,检验结果如表7所示。

表7 实验测试

从表7剪切实验结果可以看出,铝-钢(1060-CCSB)界面剪切强度最低,仅96 MPa;铝-钛/钢(1060-TA2/CCSB)界面剪切强度次之,为130 MPa,相对铝-钢界面提高了35.42%;铝-钛/镍/钢(1060-TA2/N6/CCSB)界面剪切强度最高,为195 MPa,相对于铝-钢界面强度提高了103.13%;说明镍作为中间层时铝钢复合板界面剪切强度远远高于钛或铝作为过渡层时铝钢复合板界面剪切强度,同时说明最弱界面剪切强度得到了较大改善。

从表7拉脱实验结果可以看出,铝-钢(1060-CCSB)界面拉脱强度最低仅135 MPa;铝-钛/钢(1060-TA2/CCSB)界面拉脱强度为178 MPa;铝-钛/镍/钢(1060-TA2/N6/CCSB)界面最高为236 MPa;说明镍作为中间层时铝钢复合板界面拉脱强度远远高于钛或铝作为过渡层时铝钢复合板界面拉脱强度。

由此表明镍作为过渡层,有效地提高了铝钢过渡接头的结合强度。同时通过剪切和拉脱性能测试结果可以看出镍作为过渡层时最弱界面的剪切强度和拉脱强度都是最高的,分别为195 MPa和236 MPa。

3.2金相分析

从试样1#的金相中可以看到铝和钢界面几乎没有波形,且出现了熔化层等影响结合界面强度的物质,这主要是由于铝和钢的冲击韧性相差较大,不容易出现波形,同时钢的导热系数比较小,界面间的热量很难散失,导致界面过热,产生熔化层等。

从试样2#的金相中可以看出铝和钛界面波形较为平直,没有像试样1中生成熔化层等影响结合界面的物质,而试样3#中铝和钛界面形成了比较理想的带漩涡小波形。因此,选取镍作为中间层的铝钢复合板的力学性能得到了很大提高,将会有更好的发展前景和实际应用价值。

图2 试样1#的铝/钢界面金相照片(500×)

图3 试样2#的铝/钛界面金相照片(500×)

4结论

1)镍作为过渡层时复合板剪切强度为195 MPa,较铝或钛作为过渡层时剪切强度得到了很大提高,其界面剪切强度相当于铝-钢界面提高了103.13%;

2)镍作为过渡层时复合板拉脱强度为236 MPa,较铝或钛作为过渡层时拉脱强度高;

3)实验结果表明,镍作为过渡层时铝钢复合板强度得到较大程度的提高,为舰艇向大型化发展奠定基础。

参考文献:

[1]王耀华.金属板材爆炸焊接研究与实践[M].北京:国防工业出版社,2007.

[2]李晓杰,闫鸿浩,王金相,等.爆炸焊接技术回顾与展望[J].襄樊职业技术学院学报,2003,2(2):17-21.

[3]赵路遇.黄维学.铝-钢爆炸焊接接头的制造和应用[J].材料开发与应用,2000,15(4):35-39.

[4]王建民.朱锡,刘润全.爆炸焊接工艺对铝/钢复合板界面性能的影响[J].武汉理工大学学报,2007(7):103-105.

(责任编辑杨继森)

本文引用格式:黄杏利,薛治国,穆绪梅,等.铝钢复合板结合性能研究[J].兵器装备工程学报,2016(5):165-167.

Citation format:HUANG Xing-li,XUE Zhi-guo,MU Xu-mei,et al.Research on Aluminun/Steel Clad Plate with Explosive Welding[J].Journal of Ordnance Equipment Engineering,2016(5):165-167.

Research on Aluminun/Steel Clad Plate with Explosive Welding

HUANG Xing-li,XUE Zhi-guo,MU Xu-mei,XIE Gang

(Xi’an Tianli Clad Metal Materials Co.,Ltd.,Xi’an 710201,China)

Abstract:Aluminun/steel composite plate was researched by Sample plates and mechanical properties.The results show that the shear strength of aluminun/steel composite plate using nickel has reached 195MPa and its pull-off strength has reached 235 MPa; It is far bigger than the binding strength of composite plate using titanium or aluminum.At the same time,it indicates that the bonding quality of the aluminum composite plate is improved effectively by using nickel as the aluminum/steel transition layer,which wides the using range of aluminun/steel composite plate.

Key words:explosive welding; aluminum/steel clad plate; bonding quality

doi:【基础理论与应用研究】10.11809/scbgxb2016.05.039

收稿日期:2015-11-02;修回日期:2015-11-28

基金项目:国家高技术研究发展计划(863计划)(2013AA031303)

作者简介:黄杏利(1982—),女,硕士,工程师,主要从事金属复合材料研究。

中图分类号:TG456.6

文献标识码:A

文章编号:2096-2304(2016)05-0165-03