大型球铰静载试验装置的设计与优化

撰文/重庆科创职业学院 陈佰江 史丙君中铁十一局集团有限公司 张光明

大型球铰静载试验装置的设计与优化

撰文/重庆科创职业学院陈佰江 史丙君

中铁十一局集团有限公司张光明

通过SOLIDWORKS Simulation对大型球铰静载试验装置进行建模与有限元分析,对比分析了两套不同结构试验装置工作时的应力、应变、位移及重量等参数,最终确定了满足试验要求的结构,同时减少了材料的消耗,大幅降低材料成本。

一、引言

某大型工程机械,主梁与支柱一端采用大型球铰装置柔性连接。根据设计及工况,球铰工作中所受最大载荷为400吨,材料为铸钢,经过铸造及刮研等工序生产制造而成。该球铰在出厂前根据有关铸件产品检验标准进行了相应检验,并按照标准GB/T 5677-2007进行了射线照相检测,以保证铸件内部无缺陷。但由于球铰受载荷较大,是该大型工程机械的关键部件,为保证该工程机械安全可靠运行,还需要对球铰进行静力加载试验。

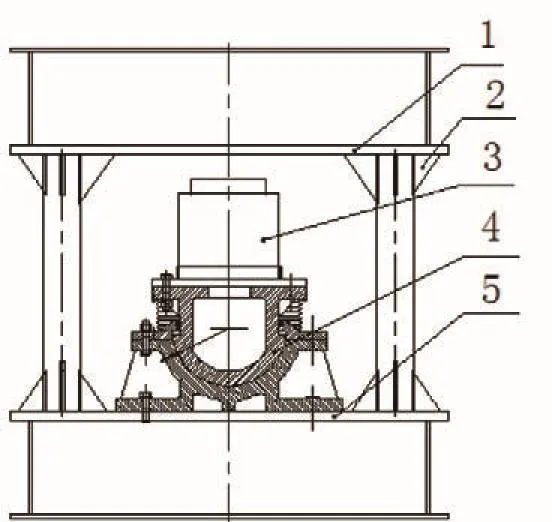

图1 球铰静载试验装置简图

二、试验装置

根据实际工况,设计球铰静力加载试验装置,如图1所示。载荷是通过“件3:油缸”进行缓慢施加的。同时考虑到使用的安全性和可靠性,需要引入安全系数k,实际所施加载荷应为:球铰工作中所受最大载荷*k。这里取安全系数为1.2,因此实际利用油缸加载载荷至480吨并保持一定时间,观察球铰工作情况。

三、实体建模

利用SOLIDWORKS软件,对试验装置进行建模。该软件对于结构件的建模十分方便,并且有筋板功能,建模过程简洁,效率较高。

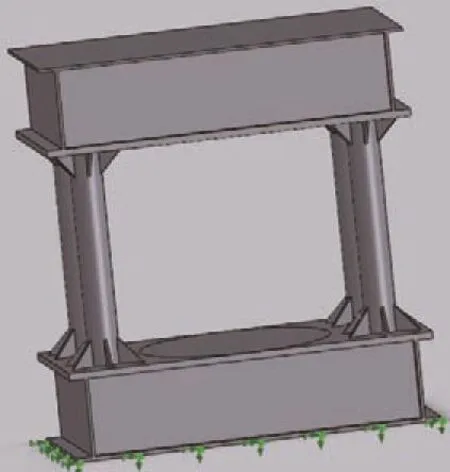

试验装置所选材料均为Q345B,其中原设计整体尺寸:长×宽×高为2100×1100×2256mm,件1上盖板与件5下盖板的板厚为40mm,筋板的厚度为16mm。根据以上尺寸及其它相关尺寸进行建模,如图2和图3所示。

图2 试验台实体模型

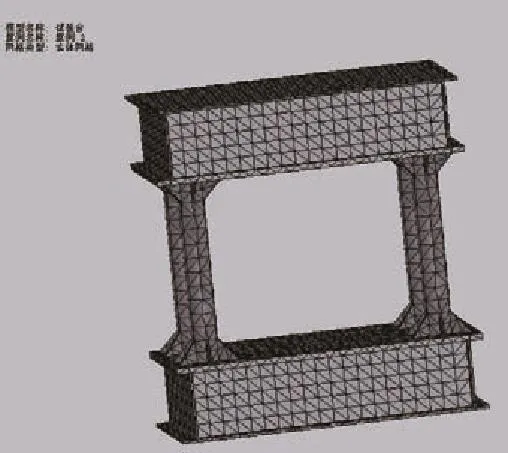

图3 施加约束

四、有限元分析

利用SOLIDWORKS Simulation模块,进行有限元分析。SOLIDWORKS Simulation的最大优点是其分析模型及结果与SOLIDWORKS共享一个数据库资源,这样便有效地实现了三维设计与分析计算之间的数据共享和自动转换。有限元分析中需要定义的诸如载荷、约束边界条件,以及生成几何特征分析计算模型,计算过程和结果数据都可以直接显示在SOLIDWORKS的设计模型上,可以方便、快捷地进行设计方案的调整,非常适用于产品的前期设计工作。

该试验台按下列步骤进行有限元分析:

(1)新建算例。该试验为静载试验,因此根据要求,新建试验台算例,选择静态。

(2)定义材料属性。选定材料为Q345B,定义弹性模量E=206GPa,泊松比为μ=0.3,密度0.00785g/mm3,在分析时将这些材料特性赋予给整个模型。

图4 加载

图5 划分网格

(3)施加约束。试验台下端固定于地面,因此在下端施加固定约束。

(4)加载(图4)。试验台实际受载的位置为上下盖板的两个圆形区域内。加载时,如果直接选取实体面进行加载,载荷会加载在上下盖板的整个表面上,与实际工况不符。因此,需要分别对上下盖板面按照实际受载情况进行分割。在SOLIDWORKS Simulation环境下,选择外部载荷-力,选择分割,选择盖板面生成草图,按照尺寸画圆,退出草图,完成分割。点击外部载荷顾问-力,输入载荷4.8×106N,完成加载。需要说明的是,由于SOLIDWORKS Simulation与SOLIDWORKS共用一个数据库,分割的结果也会同步的反应到实体模型上。

(5)划分网格(图5)。SOLIDWORKS Simulation划分单元时默认网格单元类型为实体单元,节点有三个位移自由度。在划分网格时,考虑到网格尺寸越小结果越精确,但相应的求解工作量和运算时间也会相应增加。本结构相对简单,计算量相对较少,因此将网格划分质量调整到“良好”位置。

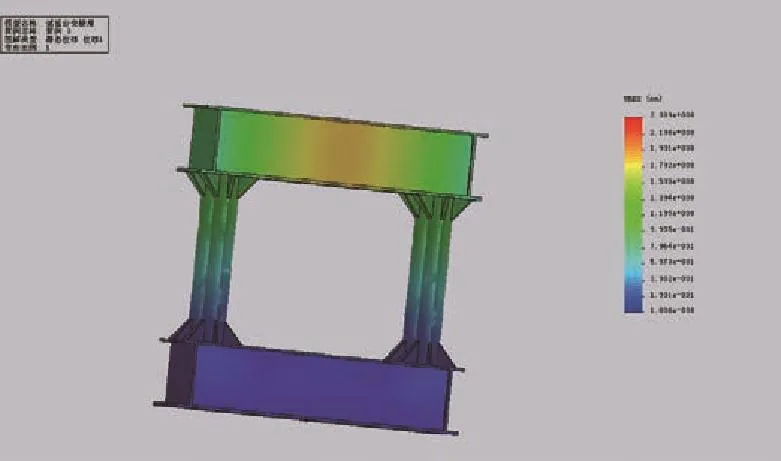

(6)运算求解。计算机根据上述步骤定义结果进行运算。在静力分析中分析的是结构在给定静载荷作用下的响应,通常关心的是结构的应力、应变和位移等参数。因此运算结果分别显示应力图解(图6)、应变图解(图7)及位移图解(图8)。

图6 应力图解

图7 应变图解

图8 位移图解

五、结果分析

根据运算结果分析,图6中显示的最大应力值为321.9MPa,最大应力位置出现在筋板处。同时,图7中显示的应变最大值也出现在筋板处。因此可以判断整个试验台筋版为应力集中处。然而从结果中还可以看出,上下盖板的应力及应变值都比较小,据此可以推断加载对上下盖板影响不大。查阅资料得知Q345B材料,板厚在16~35mm的屈服强度为325MPa,通过对比发现筋板处的最大应力值与材料的屈服点非常接近,不利于试验台的安全工作。另外,从图8中可以看出结构的最大位移为2.6mm,其位置在试验台的上部。这是由于该试验台上部未加任何约束,钢板产生的弹性变形。根据钢结构设计的相应标准,本设计平台的许用挠度为5.3mm,因此该位移大小满足正常使用要求。

六、结构优化

基于以上分析,需要对原设计方案进行一定的调整,对结构进行优化。将筋板厚度调整至20mm,上、下盖板厚度调整至16mm,其余参数不变。

模型修改时,只需编辑筋板、上下盖板拉伸特征值,即可完成模型的调整。在有限元分析部分,只需重新划分网格和运行计算两步,即可得出调整后的有限元分析结果。调整后的运算结果如图9、图10 及图11所示。

图9 优化后的应力图解

图10 优化后的应变图解

图11 优化后的位移图解

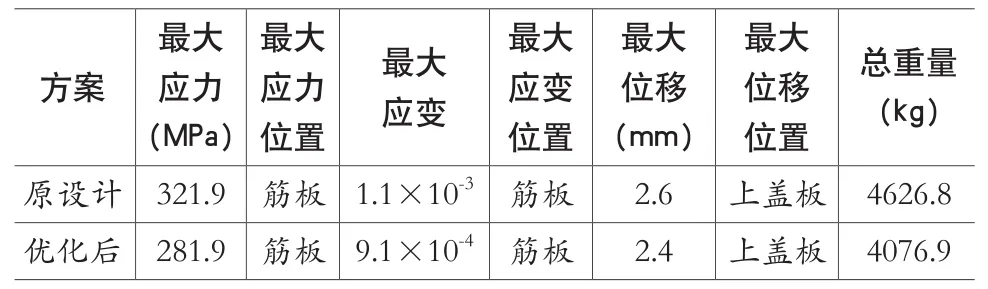

从表中的对比结果可以看出,结构优化后的方案最大应力值降低到了281.9MPa,可以保证试验台安全工作。同时最大应变和最大位移也都有了相应减小,更好地满足试验要求。在重量方面,优化后的试验台总重量下降了将近550kg,按照市场单价8000元/吨计算,可节约成本4400元。值得一提的是,原设计的上、下盖板厚度为40mm,该厚度的钢板市场单价会更高。因此结构优化后的设计方案不仅可以很好地满足试验要求,保证试验安全可靠,还节约了大量的原材料采购成本。

表 方案调整前后分析结果对比

该试验装置现已加工制造完成,并投入使用。在试验过程中,包括筋板、上下盖板在内的所有位置,均未发现材料屈服现象。试验台装置达到设计预期,满足该大型球铰静载试验要求,使用情况良好。

七、结语

(1)在对产品进行结构设计时,利用SOLIDWORKS Simulation进行有限元分析,分析结果清楚地反映出球铰静载试验装置应力应变分布情况以及结构的不合理部位,从而避免了主观设计的失误,满足试验工作需求。

(2)球铰静载试验装置结构件设计过程中,不仅要考虑功能性、使用安全性和可靠性,还要将其与材料成本结合起来,通过方案的对比进行产品结构的优化,合理选材,大幅降低材料采购成本,达到最佳使用效益。

(3) SOLIDWORKS Simulation中对试验装置进行加载时,要注意将受力面进行分割,保证加载位置与实际工况相符,确保分析结果准确。