TiC/Ni金属陶瓷电火花加工温度场仿真研究

冯业瑞,郭永丰,李宗峰

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

TiC/Ni金属陶瓷电火花加工温度场仿真研究

冯业瑞,郭永丰,李宗峰

(哈尔滨工业大学机电工程学院,黑龙江哈尔滨150001)

摘要:为深入研究TiC/Ni金属陶瓷电火花加工过程,进行了TiC/Ni金属陶瓷电火花加工单脉冲放电温度场仿真。建立了TiC/Ni金属陶瓷颗粒随机分布模型,运用ANSYS软件采用生死单元法对TiC/Ni金属陶瓷进行单脉冲温度场仿真研究,并对结果进行了实验验证。结果表明:TiC/Ni金属陶瓷颗粒随机分布模型适于TiC/Ni金属陶瓷电火花加工温度场仿真,且随着峰值电流及脉宽的增大,TiC/Ni金属陶瓷蚀除体积增加,表现为试验时材料蚀除率增加。

关键词:电火花加工;温度场仿真;颗粒随机分布模型;生死单元法

TiC/Ni作为一种典型的金属陶瓷材料,具有硬度大、强度高、耐磨损、耐腐蚀、耐高温等优异特性,在航空航天、加工制造和石化工业等领域有着广泛的应用前景[1-2]。由于TiC/Ni金属陶瓷采用机械加工方法加工难度大,影响了TiC/Ni金属陶瓷的推广和应用。而电火花加工是利用放电时的电热作用对工件进行无接触蚀除加工的,适合于任何难加工导电材料,对于TiC/Ni金属陶瓷的加工具有较大的优越性。如果能对TiC/Ni金属陶瓷材料的电火花放电加工过程进行深入分析,对TiC/Ni金属陶瓷的电火花加工具有巨大的指导意义。

电火花加工过程是一个复杂的瞬态热传导过程,主要利用放电时的瞬时高温作用来蚀除工件材料,因此,影响放电蚀除作用的关键在于工件加工部位表面的温度场分布。但由于电火花加工具有放电时间短、放电间隙小、瞬时温度高等特点,现有检测手段很难对放电过程进行监测与观察,而有限元数值模拟方法为研究电火花放电时的瞬态热传地进行仿真运算,首先对仿真条件做出简化设定:放电热源模型为高斯热源模型,热源加载面为导过程提供了一种手段。

国内外对单脉冲放电温度场的仿真研究较多,但大多针对单一成分或将复杂成分简化成单一均匀成分处理的材料进行建模[3-6]。TiC/Ni金属陶瓷材料是由不同组分的碳化钛颗粒与金属镍混合制备而成的,与单一的陶瓷相材料和单一的金属相材料都有很大的差别,属性上并不是简单的数值叠加。因此,本文建立碳化钛颗粒随机分布模型,利用有限元数值模拟方法进行了TiC/Ni金属陶瓷电火花加工单脉冲放电温度场仿真蚀除研究,并进行了实验验证。

1 TiC/Ni金属陶瓷电火花加工单脉冲放电模型的建立

1.1物理模型的建立

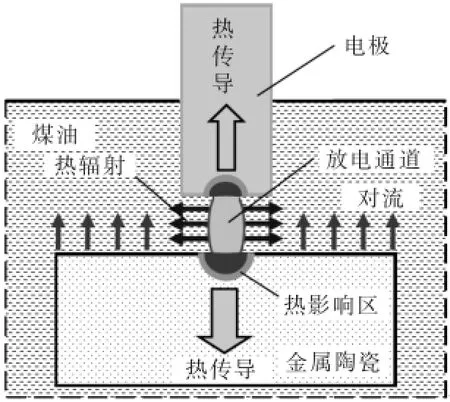

由于电火花放电过程极其复杂,为更好圆形,且每次放电只形成一个放电通道,热量以热传导和对流换热形式传递,忽略热辐射等其他传递形式。

图1是在设定条件下建立的TiC/Ni金属陶瓷电火花加工单脉冲放电物理模型。在电火花放电加工过程中,当工件和电极之间距离极小时,两者间绝缘介质被击穿后形成放电通道,放电通道的能量主要通过热传导的方式进入工件,同时,工件吸收的部分能量在放电点周围以对流换热的形式散失到放电间隙中。

图1 TiC/Ni金属陶瓷电火花加工单脉冲放电物理模型

1.2几何模型的建立

由于材料的结构为硬质相TiC颗粒随机分布在粘接相Ni中,所以采用球形颗粒随机分布模型建立材料几何模型,其基本思想是首先确定碳化钛颗粒分布区域和颗粒大小、数目,然后利用程序产生随机数,将碳化钛颗粒在区域内随机分布,便可生成碳化钛颗粒随机分布模型。另外,在颗粒随机投放的过程中需判断颗粒的有效性,即要满足如下限制条件:

(1)TiC颗粒必须在模型所设定的区域内。

(2)颗粒间互不相交,即任意两颗粒的中心距大于两颗粒半径之和。

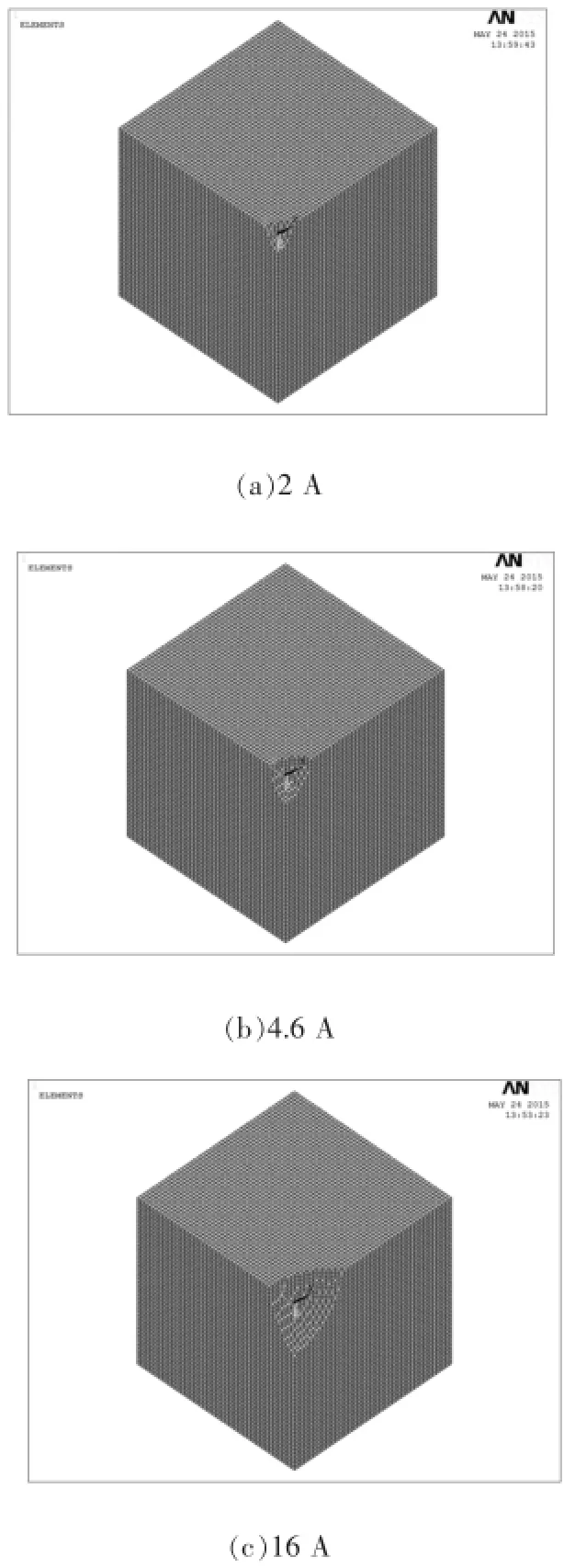

经测定碳化钛颗粒粒径范围为4~12 μm,通过ANSYS中的APDL语言编程实现了边长为100 μm的正方体1/4仿真模型。为了更直观地看到模型单元的划分情况,分别提取了基体单元和随机分布颗粒单元,结果见图2。

图2 模型单元划分结果

1.3单脉冲放电热源分析

TiC/Ni金属陶瓷电火花加工单脉冲放电仿真采用高斯分布热源模型。设qm为表面最大热流密度,k为热源集中系数,R(t)为t时刻通道半径,则放电通道中距离放电中心r处的热流密度可表述为:

在电火花加工中,单个脉冲放电能量集中,放电区域较小,高斯热源模型放电能量主要集中在放电通道中心处,在无限远处趋近于零。

1.4工件材料物理参数的确定

在TiC/Ni电火花加工温度场仿真研究中,选取碳化钛、镍和TiC/Ni材料的物理参数见表1。

表1 碳化钛、镍和TiC/Ni材料的物理参数

2 仿真结果分析

2.1峰值电流对材料蚀除的影响

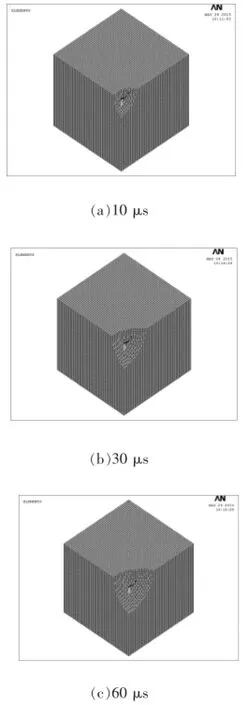

为了更好地进行材料蚀除仿真分析,得到更直观的材料温度场仿真蚀除结果,采用生死单元法进行材料的温度场蚀除仿真,并在ANSYS软件中编写提取程序来进行蚀除单元的提取,即将温度场仿真结果中高于材料熔、沸点的单元“杀死”,只显示出温度小于材料熔、沸点的单元,从而很好地反映不同参数下材料的蚀除情况。图3是不同峰值电流下的材料蚀除凹坑深径比,随着峰值电流的增大,深径比减小。图4是脉宽一定时(Ton=15 μs),不同峰值电流下的材料熔化蚀除仿真结果。从图4可看出,随着峰值电流的增大,材料蚀除凹坑尺寸和蚀除体积均呈增大的趋势。

图3 不同峰值电流下的材料蚀除凹坑深径比

图4 不同峰值电流下的材料蚀除仿真结果

根据仿真结果绘制了不同峰值电流下沿半径方向和深度方向材料表面温度随着距加载中心距离变化的曲线(图5)。可看出,随着峰值电流的增大,表面温度升高,这是因为能量以热流密度形式加载到工件上,电流越大,传递给工件的热能越多,工件吸收的热量就越多,表面温度越高。此外,从图5a可看出,温度分布呈现出高斯分布曲线的形状,远离加载中心时,温度降低,且可看到沿半径方向的温度梯度半径达到40 μm。从图5b可看出,温度在顶部时最大,继续向下则温度降低,且在深度为10 μm范围内有残余应力存在,因为在这个范围内温度变化非常快,当深度为30 μm以后温度几乎不再变化。因此可得出结论:沿半径方向的材料蚀除作用比沿深度方向的材料蚀除作用更大。

图5 不同峰值电流下的温度分布

2.2脉宽对材料蚀除的影响

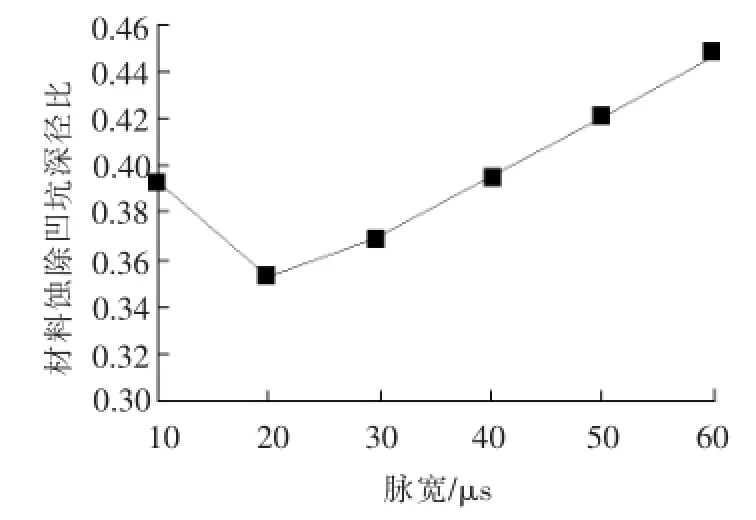

图6是峰值电流一定时(Ip=12 A),不同脉宽下的材料蚀除凹坑深径比。可看出,随着脉宽的增大,深径比先减小后增大,当脉宽为20 μs时,深径比最小。图7是不同脉宽下的材料蚀除仿真结果。可看出,随着脉宽的增大,材料蚀除凹坑尺寸和蚀除体积均呈增大的趋势。

图8a和图8b分别是沿半径方向和深度方向脉宽对表面温度分布变化的影响曲线。从图8a可看出,随着脉宽的增加,工件表面温度升高,这是因为随着脉宽的增大,热流密度加载时间变长,提供的热量增多,温度会升高;同时,放电中心附近温度最高,随着位置的远离温度逐渐减小。半径15 μm内温度变化较快;15 μm外,随着距离的增加温度变化速率逐渐变缓,原因是热流密度在加载半径范围内加载,在越靠近中心位置温度越高,在加载半径范围之外由于对流换热系数是相同的,会发生均匀散热。从图8b可看出,沿深度方向温度梯度较大,大脉宽温度梯度要小于小脉宽温度梯度,这可能是由于每个加载周期内脉宽大时散热时间较短导致的。

图6 不同脉宽下的材料蚀除凹坑深径比

图7 不同脉宽下的材料蚀除结果

图8 不同脉宽下的温度分布

2.3单脉冲放电材料蚀除分析

通过对TiC/Ni金属陶瓷电火花加工进行单脉冲放电温度场仿真分析,研究峰值电流和脉宽的综合作用对TiC/Ni金属陶瓷材料蚀除的影响,得到不同峰值电流和脉宽下的材料蚀除凹坑半径、凹坑深度和材料熔化、气化蚀除量。采用式(2)的形式对材料蚀除凹坑半径、凹坑深度和材料熔化、气化蚀除量与峰值电流和脉宽之间的关系进行拟合,得到的拟合后的关系曲面及拟合结果分别见图9~图11。

式中:a、b、c为公式拟合系数。

图9 材料蚀除凹坑半径与峰值电流和脉宽的关系

分析图9~图11中材料蚀除凹坑半径、深度和材料熔化气化蚀除总量与峰值电流和脉宽的关系曲面可知,随着峰值电流和脉宽的增大,材料蚀除凹坑半径、深度和材料熔化气化蚀除总量均呈增大的趋势,这是因为随着峰值电流和脉宽的增大,单脉冲放电能量增加,有利于材料的蚀除。

图10 材料蚀除凹坑深度与峰值电流和脉宽的关系

图11 材料熔化气化蚀除总量与峰值电流和脉宽的关系

3 加工实验验证

3.1峰值电流对TiC/Ni金属陶瓷电火花加工的影响

在极性、脉宽、脉间、伺服电压一定的条件下,研究了峰值电流对TiC/Ni金属陶瓷电火花加工的影响。试验参数见表2,工件材料蚀除率随峰值电流增加的变化趋势见图12。可看出,随着峰值电流的增大,工件材料蚀除率呈现出增大的变化趋势。峰值电流由0.64 A增大到19.2 A时,工件材料蚀除率由0.395 mm3/min增大到3.244 mm3/min,且增长趋势较明显。单个脉冲放电能量随着峰值电流的增加而增大,从而使材料的单个脉冲蚀除量增多,工件材料蚀除率增大。与仿真结果基本符合。

3.2脉宽对TiC/Ni金属陶瓷电火花加工的影响

在极性、峰值电流、脉间、伺服电压、伺服速度、加工时间和抬刀高度等参数一定的条件下,研究了脉宽对TiC/Ni金属陶瓷电火花加工的影响。试验参数见表3,工件材料蚀除率随脉宽的变化趋势见图13。可看出,随着脉宽的增大工件材料蚀除率先增大后减小,且脉宽为30 μs时工件材料蚀除率最高。工件材料蚀除率的大小与放电能量的大小有关,而随着脉宽的增大,单个脉冲放电能量增大,单个脉冲材料蚀除量增大,从而使工件材料蚀除率增大。从加工现象上看,当脉宽由5 μs增大到30 μs时,加工过程较稳定,加工状态较好。当脉宽由30 μs增大到80 μs时,随着脉宽的增大,间隙内蚀除产物增多,排屑不顺畅,出现较多的拉弧、短路、回退等异常情况,使加工时间变长,工件材料蚀除率降低。由于连续脉冲的排屑问题,使材料蚀除量变化与单脉冲放电仿真模型有所差别,但在小脉宽阶段基本符合单脉冲放电仿真模型结果。

表2 峰值电流试验参数(Ton=15 μs,Toff=50 μs)

图12 峰值电流对TiC/Ni金属陶瓷电火花加工材料蚀除率的影响

表3 脉宽试验参数(Ip=4.6 A,Toff=50 μs)

4 结论

本文建立了TiC/Ni金属陶瓷电火花加工单脉冲放电仿真模型,利用有限元数值模拟方法进行了TiC/Ni金属陶瓷电火花加工单脉冲放电温度场仿真研究,并进行了实验验证,得到的主要成果和结论如下:

图13 脉宽对TiC/Ni金属陶瓷电火花加工材料蚀除率的影响

(1)建立了模拟TiC/Ni金属陶瓷材料实际结构的颗粒随机分布模型,通过实验验证了该模型的有效性,该模型比材料均一分布模型更适用于TiC/Ni金属陶瓷材料电火花加工单脉冲放电温度场仿真。

(2)TiC/Ni金属陶瓷材料蚀除凹坑半径、蚀除凹坑深度和熔化蚀除体积均随着峰值电流的增大而增大,蚀除凹坑深径比随着峰值电流的增大而减小;材料蚀除凹坑半径、蚀除凹坑深度和熔化蚀除体积均随着脉宽的增大而增大,蚀除凹坑深径比随着脉宽的增大先减小后增大,且当脉宽为20 μs时,深径比最小。

参考文献:

[1]刘宜汉.金属陶瓷材料制备与应用[M].沈阳:东北大学出版社,2012.

[2]陈怡元,邹正光,龙飞.碳化钛基金属陶瓷的合成及其应用研究现状[J].钛工业进展,2007,24(3):5-9.

[3]WEINGÄRTNER E,KUSTER F,WEGENER K. Modeling and simulation of electrical discharge machining[C]//1st CIRP Global Web Conference:Interdisciplinary Research in Production Engineering,Procedia CIRP,2012(2):74-78.

[4]JIA Tao,JUN Ni,SHIH A J. Modeling of the anode crater formation in electrical discharge machining[J]. Journal of Manufacturing Science and Engineering,2012,134(1):1-11.

[5]SHABGARD M,AHMADI R,SEYEDZAVVAR M,et al. Mathematical and numerical modeling of the effect of input-parameters on the flushing efficiency of plasma channel in EDM process[J]. International Journal of Machine Tools and Manufacture,2013,65:79-87.

[6]高阳,刘林,郭常宁,等.电火花放电蚀坑的有限元热分析[J].电加工与模具,2008(2):8-11.

Study on Temperature Filed Simulation During Electro-discharge Machining of TiC/Ni Cermet

Feng Yerui,Guo Yongfeng,Li Zongfeng

(School of Mechatronics Engineering,Harbin Institute of Technology,Harbin 150001,China)

Abstract:To study electro-discharge machining(EDM)process of TiC/Ni cermet,the temperature field simulation of single pulse EDM of TiC/Ni cermet was carried out,the randomly distribution model of TiC/Ni cermet particles was established. The single pulse temperature field was simulated using birth-death element method based on ANSYS software. Experimental results verify that the model is suitable for EDM temperature field simulation of TiC/Ni cermet. The results also show that with increase of peak current and pulse-on time,due to increase of material removal rate,material removal volume of TiC/Ni cermet increase.

Key words:EDM;temperature filed simulation;particles randomly distribution model;birth-death element method

中图分类号:TG661

文献标识码:A

文章编号:1009-279X(2016)02-0001-05

收稿日期:2015-12-08

基金项目:国家自然科学基金资助项目(51275110);哈尔滨科技创新人才项目(2015RACXXJ026)

第一作者简介:冯业瑞,男,1984年生,博士研究生。