整体叶盘电解加工全过程电流控制方法研究

陈学振,徐正扬,朱 荻

(南京航空航天大学机电学院,江苏南京210016)

整体叶盘电解加工全过程电流控制方法研究

陈学振,徐正扬,朱荻

(南京航空航天大学机电学院,江苏南京210016)

摘要:提出了叶盘型面电解加工的全过程电流控制方法,基于电流控制思想,通过全程控制电流这一重要参数,使其在多次加工中基本保持一致,从而提高型面加工的重复精度。开展了电流控制方法的理论分析,掌握了工具进给速度和电流变化的对应关系,形成了加工过程中的电流调控策略,并设计了以电解加工电流为调控目标的实时运动调节系统。针对Ti60整体叶盘开展了一系列对比试验研究,结果表明:采用该电流控制方法可保证多次加工电流的一致性,进而保证加工间隙及型面重复精度。叶盆、叶背受控线重复精度可控制在0.06 mm,有效地保证了每次加工精度的一致性。

关键词:电解加工;整体叶盘;电流控制;重复精度

整体叶盘是新型航空发动机的核心部件,它将叶片与轮盘做成一体,替代了榫头与榫槽通过锁片连接的方式,减少了发动机零件数量,且降低了重量,从而可有效提高发动机的稳定性和推重比[1-4]。目前,整体叶盘的加工方法主要有电解加工[5]、高速铣削[6]和线性摩擦焊[7]等。由于整体叶盘的材料大多为镍基高温合金及高温钛合金,其加工难度较大,而电解加工具有工具无损耗、加工效率高且不受金属材料本身力学性能的限制等特点[8-9],所以在整体叶盘加工领域具有明显的优势。欧美发达国家都将电解加工作为发动机整体叶盘制造的重要方法[10],国内也对整体叶盘叶片型面电解加工方法开展了许多研究,包括数控展成法加工[11]、振动电解叶片型面加工[12]、W型电解液流场叶片型面加工[13]等。

在电解加工过程中,加工精度的控制和提高一直是重点研究内容。电解加工的精度主要包括型面复制精度和重复精度两个方面。前者是工件型面与工具电极的吻合程度,主要由工具阴极型面和最终加工间隙决定;而后者是在相同参数下电解加工多个工件的一致性程度,往往受到工件毛坯的遗传误差、加工状态波动所引起的误差的影响。如何提高电解加工重复精度一直是研究的难点,特别是整体叶盘电解加工,由于其叶片数量多,每个叶片必须保证较高的加工精度,一个叶片的型面精度超差都会导致整个零件报废,所以在提高单个叶片型面轮廓精度的同时,整体叶盘的重复精度至关重要。

在整体叶盘型面精密电解加工过程中,一方面,由于整体叶盘叶栅通道狭窄,在叶栅通道电解粗加工工序结束后,往往留给精加工的毛坯余量较小、余量差较大;同时,每个叶片毛坯的余量差也会有一定差别,这将造成电解加工遗传误差的波动,从而可能产生电解加工的重复误差,因此需要分析整体叶盘电解粗加工后遗传误差的波动对重复精度的影响。更为重要的是,由于电解加工中不断产生电解沉淀物、气泡及热量,同时,高速高压的电解液从微小间隙中流过,电解加工过程十分复杂,需控制的参数众多,每次加工的状态往往存在差异,这也会对重复精度造成影响。如何尽可能保证每次电解加工过程的状态一致,从而有效提高整体叶盘型面电解加工的重复精度,一直是亟需解决的关键问题。

本文重点针对整体叶盘型面电解加工的重复精度控制问题开展研究。一方面,分析了整体叶盘电解粗加工后毛坯遗传误差的波动情况,研究了遗传误差的波动量对型面电解精加工时重复精度的影响;同时,为了尽可能保证加工过程的稳定和一致,控制和提高叶盘型面电解加工的重复精度,本文提出了叶盘型面电解加工的全过程电流控制方法,其思想在于全程控制加工电流这一重要参数,通过保持每次型面加工过程中的加工电流变化尽可能一致,进而保证每次型面电解加工的状态稳定和一致,从而提高型面电解加工的重复精度。本文探讨了电流控制方法的理论基础,得出电解加工整体叶盘全过程中工具电极进给速度变化与电流变化的关系,获得了加工过程的电流控制策略;同时,设计了相应的控制系统,并对Ti60整体叶盘开展了一系列试验研究,有效地保证和提高了整体叶盘型面的重复精度。

1 电解加工重复性精度理论分析

本文首先通过分析遗传误差理论,研究整体叶盘电解加工的遗传误差对重复精度的影响。

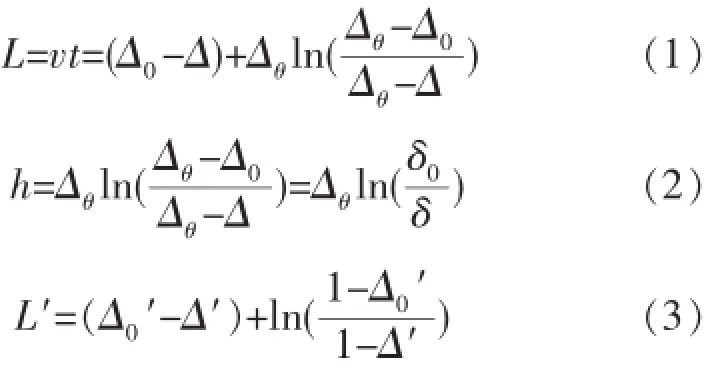

在叶片型面电解加工达到平衡状态前,加工间隙随着时间不断变化,属于工件电解加工成形的间隙过渡过程(图1)。加工结束时,剩余的δ0即为遗传误差。加工间隙从驻0向驻θ过渡的相关方程为:

式中:驻0为初始间隙;驻为去除余量h后的间隙;h为去除的余量;L为进给深度;δ0为毛坯原始误差;δ为去除余量h后存在的误差;驻θ为θ处的法向平衡间隙;驻′、驻0′、L′为相应符号的参数除以平衡间隙驻θ的无因次量。

图1 电解加工整平过程示意图

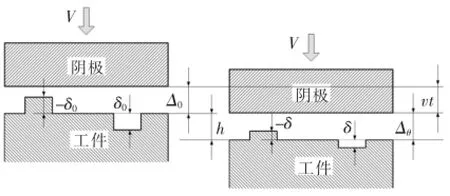

根据式(3)可得到加工间隙与进给深度的对应曲线(图2)。可看出,随着加工进给距离L增大,即去除的余量h增加,加工间隙逐渐趋向平衡;当L达到一定数值时,加工间隙已非常接近平衡间隙,在工程应用角度可认为达到近似平衡间隙。当加工进入平衡状态后,原有的毛坯遗传误差可得到有效去除,对重复精度的影响很小。

图2 加工间隙与进给距离的关系

在叶片精加工前,由于叶栅通道预加工后所剩的精加工余量约为3.0 mm,其余量差约为1.0 mm,余量差的波动量为±0.1 mm,此余量差及其波动量即为叶盘粗加工后的遗传误差及其波动量。因此,需计算当精加工进给量为3 mm时,能否消除该遗传误差及其波动量。通过电解加工平衡间隙公式可得此时的平衡间隙Δθ为0.5 mm,考虑遗传误差后的初始加工间隙Δ0为1.0 mm。整体叶盘型面误差为±0.05 mm,故当加工间隙Δ为0.55 mm时,即Δ′= 1.1时,可认为加工进入平衡状态。上述数值代入式(3)可得L′=3.202 mm,即进给深度L=1.601 mm时加工进入平衡状态,遗传误差可得到有效去除。此外,进给深度L远小于实际加工深度3.0 mm。同理,在考虑遗传误差波动量的情况下,通过计算可知进给深度L也远小于实际加工深度3.0 mm。

通过上述理论分析可知,整体叶盘叶栅通道电解粗加工后的毛坯遗传误差及其波动对电解加工重复精度的影响很小,所以导致加工产生重复误差的主要因素为加工间隙的波动。在叶盘电解加工过程中,高速高压的电解液从微小的加工间隙中流过,直接对其检测较困难;同时,加工间隙受到电解液流动、电解产物分布及加工参数波动的影响,其在加工过程中往往不断变化,如何保证每次加工过程中间隙大小的一致是电解加工的难点,而加工间隙的大小往往可通过加工电流反映出来。

由电解加工成形规律可知,当工具电极进给速度与阳极腐蚀速度基本一致时,电解加工达到平衡状态。根据欧姆定律和法拉第定律,电解加工平衡间隙基本方程为:

工件电解速度与电流密度的关系方程为:

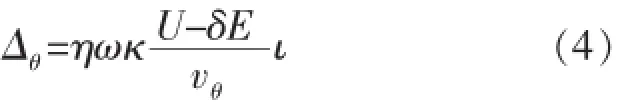

由式(4)和式(5)可得:

式中:vθ为工件在θ处的法向电解速度,mm/min;Δθ为θ处的法向平衡间隙,min;U为阴、阳极之间的电压,V;δE为阴、阳极的极化电位值总和,或近似为分解电压,V;κ为电解液电导率,1/(Ω·mm);ηω为实际体积电化学当量,mm3/(A·mm);i为电流密度,A/mm2;ι为占空比。

由此可知,加工电流与加工间隙密切相关,电流变化导致电解加工间隙的波动,使每次加工后的叶片厚度及型面轮廓产生差异,进而影响整体叶盘型面电解加工的一致性。当材料成分不变时,实际电化学当量ηω可认为是常数。由式(5)可知,阳极工件的腐蚀速度与电流密度具有线性关系。所以在加工过程中,根据电流变化实时地改变工具电极进给速度,从而保持每次加工电流的一致性,可有效地控制加工间隙的波动,进而保证重复精度。

2 整体叶盘电解加工电流控制策略

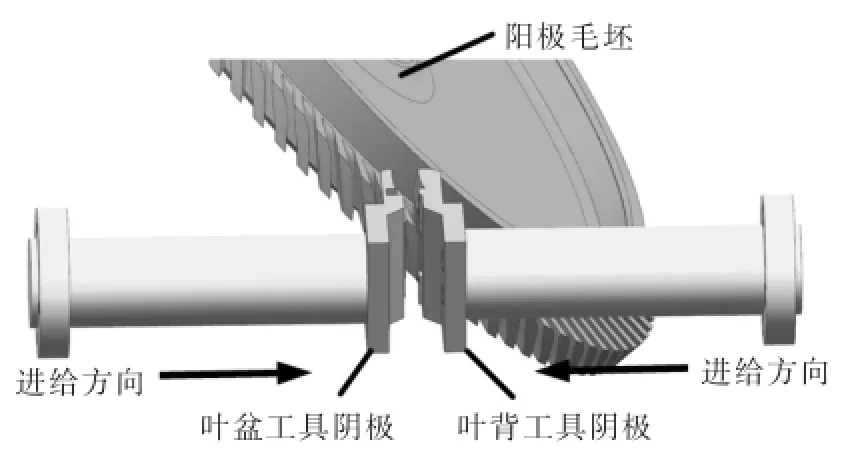

在整体叶盘型面电解精加工过程中,叶背、叶盆工具阴极深入叶栅通道内相向进给,同时加工出叶背、叶盆型面(图3)。加工前,工具阴极对刀接触阳极最高点并回退一定距离作为初始间隙,由于工具阴极型面与整体叶盘叶栅毛坯型面有差异,故初始间隙在叶栅毛坯表面各处有较大的差异,导致初始加工电流相对较小。当工具阴极进给时,工件表面轮廓与阴极工具逐渐吻合,工件初始余量差逐渐被整平,大间隙逐渐变小,加工电流逐步增加;当各处加工间隙逐渐相同或相似时,电流趋于稳定,此时进入电解加工平衡状态,且工具阴极运动速度等于阳极工件腐蚀速度。由此可见,在叶片电解加工过程中,主要包括非平衡状态和平衡状态,其电流变化趋势有差异,故针对这两种状态下的加工电流与工具阴极进给速度的关系分别进行了研究。

图3 整体叶盘型面电解精加工方法示意图

首先,对平衡状态下的电流变化δI与工具电极运动速度变化δvf的关系进行分析。此时,工具电极运动速度vf等于阳极腐蚀速度vθ,由式(5)可得:

假设整体叶盘叶片面积为S,则实际的电流密度变化量为:

由此可得到电流变化δI与工具电极运动速度变化δvf的关系:

式中:δi为电流密度变化量;δI为电流变化量。故由式(9)可知,电解加工处于平衡状态时,电流变化δI与工具电极运动速度变化δvf具有线性关系。

其次,对于电流上升阶段(非平衡状态)的调节控制,主要考虑随着加工进行时阳极表面面积S的变化。加工初期,阴极工具与阳极工件型面吻合度不高,即型面各处加工间隙有较大差异;随着加工的进行,各处加工间隙逐渐相似或相同,工件型面与工具逐渐吻合,所以在非平衡状态时,工件表面形状和加工面积逐渐变化。考虑到非平衡状态时加工面积的变化,引入α作为实时面积系数(或调节系数),采用αS代表非平衡状态下的实时加工面积,将其代入式(9),可得:

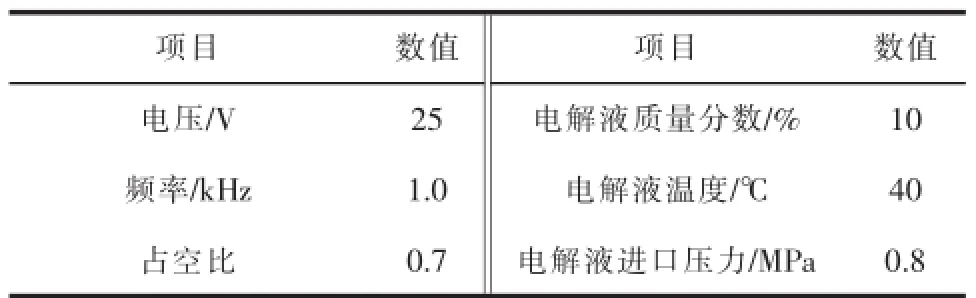

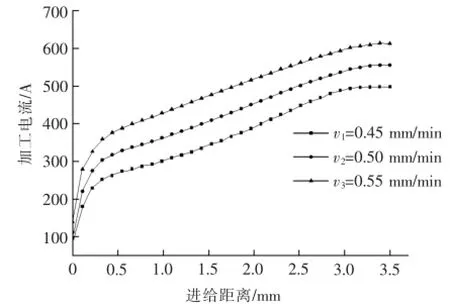

为了获得准确的调节系数α,采用工具阴极进给速度分别为0.45、0.50、0.55 mm/min进行试验,试验分3次进行,并求平均值排除误差。其中,将速度0.50 mm/min时所得的电流作为标准电流,同时由于正常情况下,每次加工时的电流波动范围不会过大,否则就意味着加工出现异常情况,因此,将与速度0.50 mm/min时得到的电流曲线较接近的电流作为参考电流(即速度0.45、0.55 mm/min时得到的电流)用于获得电流调节系数。试验采用脉冲电源和NaCl电解液,具体参数见表1;不同进给速度下的电流曲线见图4。

表1 试验参数

图4 试验电流

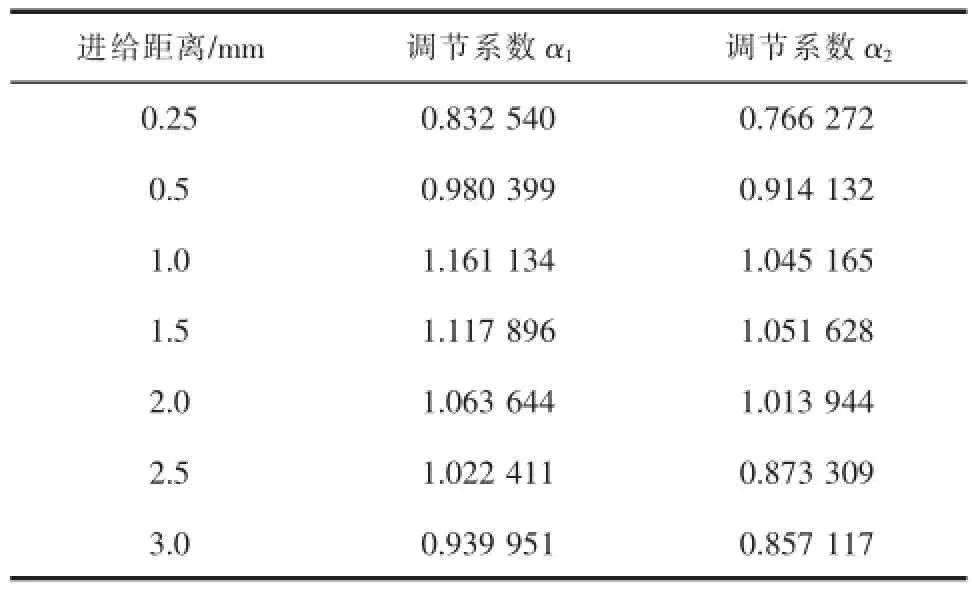

针对上述加工分别进行电流信号的采集,电流变化剧烈处自动调节次数较多,电流变化平缓处调节次数相对较少。如图4所示,当加工电流>标准电流时,分别选取进给距离为0.25、0.5、1.0、1.5、2.0、2.5、3.0 mm时、速度为0.50、0.55 mm/min加工的电流差值,并作为电流变化量δI代入式(10)中,此时工具电极运动速度变化量δvf为0.05 mm/min,实际电化学当量ηω为1.66 mm3/(A·min),叶片加工面积S为20.04 cm2,则由式(10)可计算出不同进给距离下所对应的调节系数α1;同理,当加工电流<标准电流时,电流变化量δI可由速度为0.50、0.45 mm/min时加工的电流获得,其他参数不变,则由式(10)可计算出不同进给距离下所对应的调节系数α2。调节系数α1、α2的具体数值见表2。

表2 调节系数α

在确定调节系数α后,即可开展整体叶盘的全过程电流控制试验。以速度0.50 mm/min加工时的电流为标准,在设定的进给距离处检测实际电流与标准电流的差异,并按式(10)获得进给速度的变化量。其中,当加工电流>标准电流时,调节系数采用α1;当加工电流<标准电流时,调节系数采用α2。通过自行编制的控制软件进行阴极工具运动速度的自动增减调节,使加工电流与标准曲线尽可能吻合,进而获得较一致的加工间隙,保证重复精度。

3 整体叶盘叶片电解加工过程中的电流调节方法及试验验证

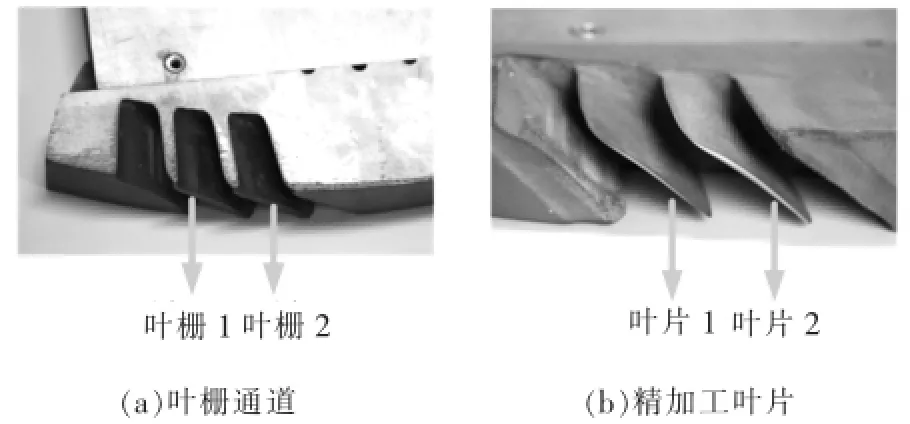

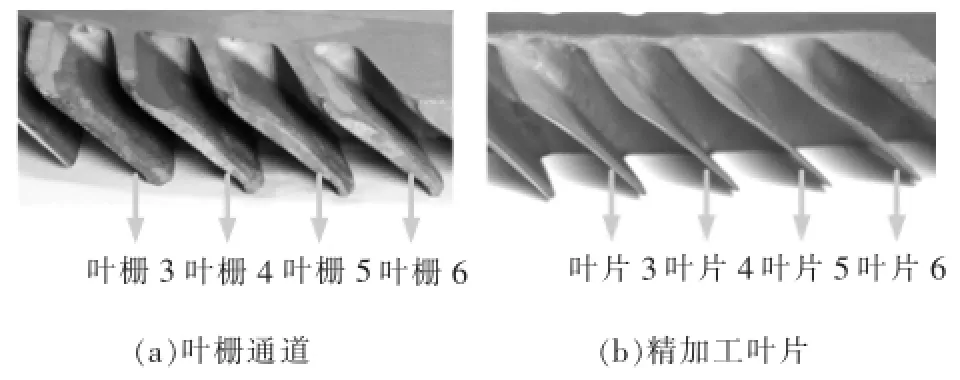

试验采用自主研制的六轴双通道电解精加工专用机床(图5),毛坯为带叶栅通道的扇段试验件,其材料为高温钛合金Ti60。工具阴极初始进给速度为0.5 mm/min,其他试验参数同表1。试验分二组进行,第一组未采用电流调节方法,全程加工速度为0.5 mm/min,加工2个叶片(图6);第二组采用电流调节方法,加工速度根据电流变化进行主动调节,加工4个叶片(图7)。

图5 整体叶盘六轴双通道电解精加工机床

在上述加工过程中进行了实时电流信号采集。未采用电流调节方法时,两次试验的电流变化差异较大,特别是在加工接近结束时,其电流最大差值约为18 A;而采用电流调节方法时,每次电解加工的电流值与标准电流值相差较小,全过程的电流偏差不超过10 A。故由分析可知,采用电流调节方法可有效地提高加工电流的一致性。

图6 未采用电流调节方法电解加工扇段的叶栅通道及精加工叶片

图7 采用电流调节方法电解加工扇段的叶栅通道及精加工叶片

采用三坐标测量机对上述二组叶片进行检测,每个叶片的叶盆与叶背均检测6条受控线。以每组叶片叶背与叶盆的第3条线的检测结果为例进行对比(第3条线的曲率变化较大,精度较难控制),试验结果见图8、图9。可见,第一组未采用电流调节方法的2个叶片,其叶盆受控线重复精度误差的最大值为0.123 mm,叶背受控线重复精度误差的最大值为0.121 mm;第二组采用电流调节方法的4个叶片,其叶盆、叶背受控线重复精度误差的最大值分别为0.064、0.052 mm,相比于未采用电流调节方法得到的叶片叶盆、叶背的重复精度提高了40%以上。因此,采用电流调节方法的叶片受控线可获得较好的一致性。

4 结论

(1)本文提出了电解加工的全过程电流控制方法,开展了电解加工电流控制方法的理论分析,获得了工具阴极进给速度与电流变化的关系,建立了加工过程中的电流调控策略。通过控制多次加工电流在确定的进给距离处保持一致,保证了多次试验加工间隙的一致性,进而获得较高的型面加工重复精度。

图8 未采用电流调节方法的扇段叶片部分受控点检测结果

图9 采用电流调节方法的扇段叶片部分受控点检测结果

(2)针对Ti60整体叶盘进行了叶片电解加工的全过程电流控制试验验证。结果表明,采用该电流控制方法可保证多次加工电流的一致性,每次加工最终电流偏差可控制在10 A以内,叶片叶盆与叶背的重复精度均在0.06 mm以内,有效地保证了整体叶盘电解加工的重复精度。若能更为精确地控制加工电流的波动量,重复精度还能进一步提高。

参考文献:

[1]徐家文,云乃彰,王建业,等.电化学加工技术[M].北京:国防工业出版社,2008.

[2]史耀耀,段继豪,张军锋,等.整体叶盘制造工艺技术综述[J].航空制造技术,2013(3):26-31.

[3]RAJURKAR K P,Zhu Di,MCGEOUGH J A,et al. New developments in electrochemical machining[J]. Annals of CIRP,1999,48(2):567-580.

[4]RISKO D G,DAVYDOV A D. Manufacturing applications and productivity limitations of electrochemical machining [J]. Manufacturing Science and Engineering,1993,64:701-711.

[5]徐庆,徐正扬,朱荻,等.整体叶盘通道电解加工电极多维运动轨迹优化[J].航空学报,2011,32(8):1548-1554. [6]王明海,孙越.整体叶盘叶片铣削加工表面质量控制仿真研究[J].机械设计与制造,2013,4(4):176-182.

[7]钟燕,胡超.线性摩擦焊整体叶盘焊缝结构设计及试验[J].燃气涡轮试验与研究,2012,25(增刊1):44-47.

[8]徐家文,云乃彰,王建业,等.电化学加工技术[M].北京:国防工业出版社,2008.

[9]RAJURKAR K P,SUNDARAM M M,MALSHE A P. Review of electrochemical and electrodischarge machining [J]. Procedia CIRP,2013,6(1):13-26.

[10]BUβMANN M,KRAUS J,BAYER E. An integrated cost effective approach to blisk manufacturing[C]//Proceedings of 17th Symposium on Air Breathing Engines. Munich,2005.

[11]朱永伟,徐家文.复合平面摆动展成电解加工整体构件异形面的成形分析及应用[J].机械工程学报,2008,44 (12):280-286.

[12]张明歧,傅军英.高温合金整体叶盘精密振动电解加工方法的应用分析[J].航空制造技术,2009(22):26-29.

[13]ZHU Dong,ZHU Di,XU Zhengyang. Optimal design of the sheet cathode using W-shaped electrolyte flow mode in ECM[J]. International Journal of Advanced Manufacturing Technology,2012,62(1):147-156.

Study on Current Control of Whole Process in Electrochemical Machining of Blisk

Chen Xuezhen,Xu Zhengyang,Zhu Di

(College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China)

Abstract:The method of the current control is proposed in the whole process of electrochemical machining for blisk profiles. With making the current almost consistent in the multiple-processing,the repeatability of the profile precision will be improved. The theory of the current control method was carried out,and the relationship between the tool feeding rate and the current changing was established. Furthermore,the strategy of the current control was attained and the automatic regulating system of cathode feeding based on the changing current was developed. A series of contrast experiments were carried out for Ti60 titanium alloy blisk. The results show that the consistency of the current in multiple processing was guaranteed with the current control method,leading a good consistency of the machining gap. Finally,the repeated accuracy of the control lines in the basin and back was effectively ensured,and the repeated accuracy could be controlled under 0.06 mm.

Key words:electrochemical machining;blisk;current control;repeated accuracy

中图分类号:TG662

文献标识码:A

文章编号:1009-279X(2016)02-0025-06

收稿日期:2015-12-29

基金项目:国家自然科学基金资助项目(51475237);教育部新世纪优秀人才支持计划资助项目(NCET-12-0627);江苏省普通高校研究生科研创新计划资助项目(CXLX13_141)

第一作者简介:陈学振,男,1988年生,博士研究生。