一种特殊卫星推力器矢量测量方法

王伟,郭洁瑛,任春珍,刘浩淼

(1.北京卫星环境工程研究所;2.北京市航天产品智能装配技术与装备工程技术研究中心;北京 100094)

一种特殊卫星推力器矢量测量方法

王伟1,2,郭洁瑛1,2,任春珍1,2,刘浩淼1,2

(1.北京卫星环境工程研究所;2.北京市航天产品智能装配技术与装备工程技术研究中心;北京100094)

摘要:常规卫星推力器的总装精度测量是通过经纬仪系统准直测量立方镜工装实现的。某卫星上出现了一种带有一个135°拐角的特殊推力器,受其结构及安装位置的限制,使用常规的经纬仪,现有的精度测量软件和立方镜精测工装无法直接测得此特殊推力器在卫星坐标系下的角度。设计了一种新型精测工装,并提出了基于该精测工装的特殊卫星推力器矢量的测量方法。该测量方法已经过验证和认可,并应用到后续型号的此种特殊推力器矢量测量工作中。

关键词:特殊卫星推力器;矢量测量;新型精测工装

推力器是为卫星进行变化轨道和调整姿态提供动力的重要控制设备[1],其在卫星上的总装精度将直接影响自身控制的精度及燃耗,从而影响航天任务的成败。因此,在进行推力器的总装时必须准确测量出其在卫星上的安装精度并将其调整到设计要求的范围以内[2]。推力器总装精度测量至关重要,是卫星的一项关键测试工作。推力器在卫星上的总装精度包括角度和位置度,推力器的角度是指其喷口端面的法线与卫星坐标系所成的角度;推力器的位置度是指推力器喷口端面中心点在卫星坐标系下的坐标值。

目前,推力器在卫星上的总装精度测量是通过电子经纬仪系统实现的[3]。由于经纬仪无法直接准直测量推力器,所以须借助精测工装并以其作为测量基准,推力器的精测工装一般为标准的立方镜。在进行推力器总装精度测量之前,首先须在推力器喷口的端面上安装立方镜工装,然后使用经纬仪系统准直测量立方镜,平行于推力器喷口端面的立方镜镜面的法线与卫星坐标系所成的角度就代表推力器在卫星坐标系下的角度;使用经纬仪测量系统布站定标测点可以测得推力器在卫星坐标系下的位置度。

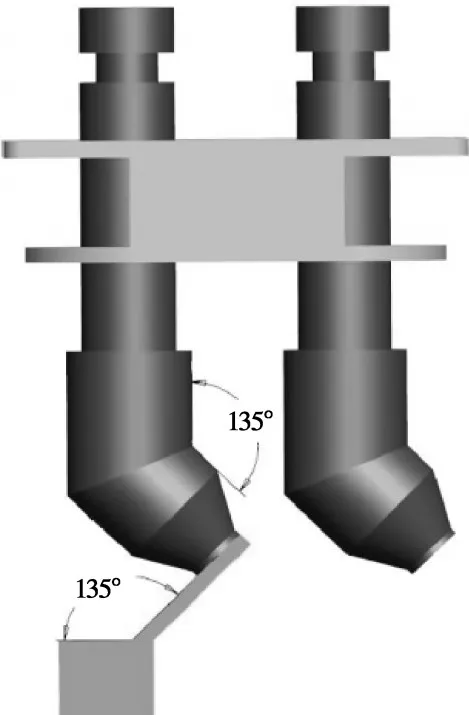

常规推力器的结构都是直线型的,且安装时指向卫星的下侧或外侧,可通过经纬仪系统准直测量立方镜工装,然后再使用精测软件对测量数据进行计算就能够直接获得推力器在卫星坐标系下的角度。但在某平台的卫星上出现了一种带有一个135°拐角的特殊推力器,同时它的喷口又指向卫星内侧,受该推力器结构及安装位置的限制,常规的精测方法无法直接实现其在卫星坐标系下角度的测量。为了准确测量出型号中出现的这种特殊推力器在卫星上的安装角度,保证其能够正常工作,本文首次提出了带有一个135°拐角的特殊卫星推力器矢量的测量方法,成功解决了此种特殊推力器在卫星上安装角度无法测量的难题,并在型号中进行了推广应用,效果良好。

1 测量难点分析

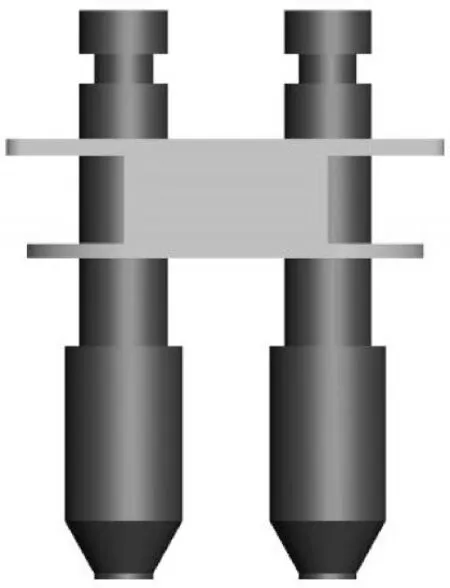

卫星上使用的常规推力器的结构均为直线型,其结构如图1所示。

图1 常规卫星推力器结构示意图

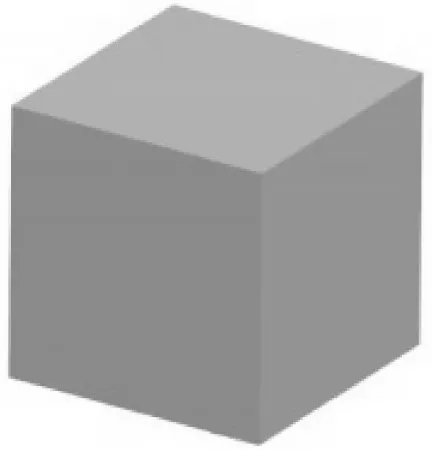

常规卫星推力器的精测工装是金属立方镜,其结构如图2所示。金属立方镜的表面进行了镀膜,以便反射经纬仪的准直光并保证其测量精度。

图2 常规卫星推力器的立方镜精测工装结构示意图

在进行常规推力器在卫星坐标系下的角度精度测量时,首先将立方镜工装通过螺钉安装固定在推力器的喷口端面上,如图3所示。

从图3中可以看出,常规推力器喷口的法线竖直向下。在进行常规推力器在卫星上安装角度的测量时,使用经纬仪测量系统分别准直立方镜垂直于推力器喷口端面的两个相邻并相互垂直的镜面,则可直接获得这两个被测镜面的法线在卫星坐标系下的矢量,利用矢量叉乘计算则可间接获得与这两个镜面都垂直的另一镜面的矢量,再对该矢量进行反余弦计算,即可得到常规推力器在卫星上的安装角度。

图3 立方镜精测工装在常规卫星推力器上的安装示意图

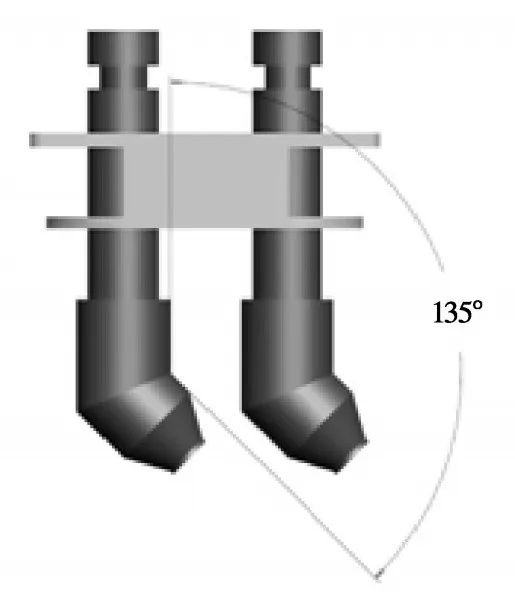

但是,近来在某平台的卫星上出现了一种带有一个135°拐角的特殊推力器,其喷口与推力器的主体成135°夹角,如图4所示。

图4 特殊卫星推力器结构示意图

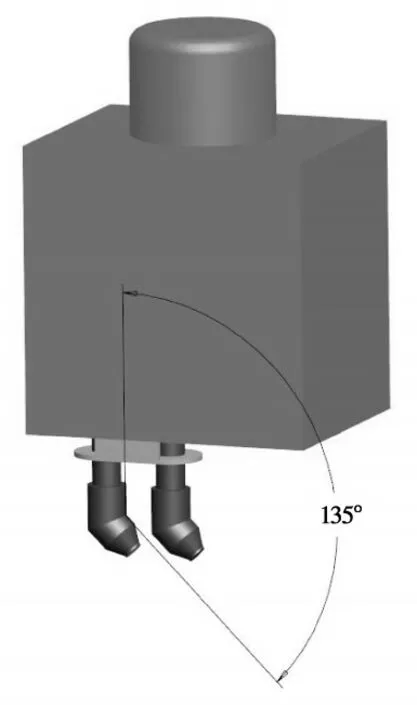

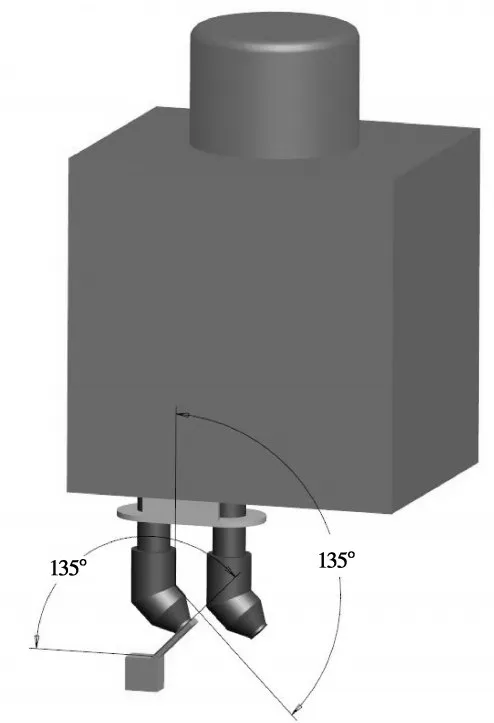

特殊推力器在卫星上的总装位置如图5所示,从图中可以看出该推力器的喷口指向卫星内侧。

图5 特殊推力器在卫星上的总装位置示意图

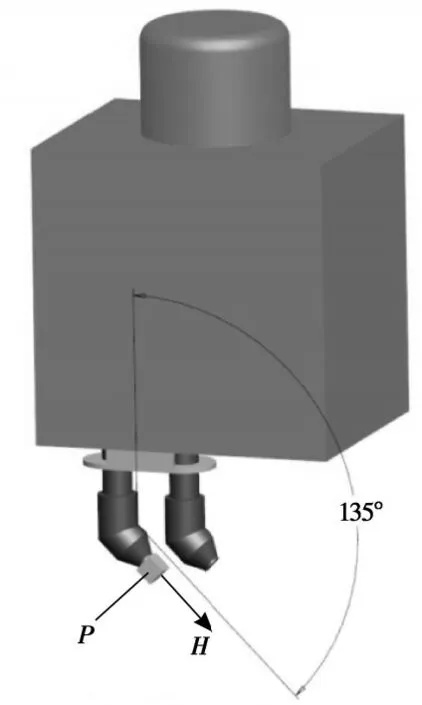

常规立方镜精测工装在特殊卫星推力器上的安装示意图如图6所示。

图6 常规精测工装在特殊卫星推力器上的安装示意图

在对这种特殊卫星推力器进行安装角度的测量时,卫星是放置在支架车上的,同时该推力器的喷口又指向卫星的内侧。在此种工况下如使用常规的总装精度测量方法,就会因操作空间的限制只能使用经纬仪准直测量到立方镜工装的P面(如图6所示)及与其平行的镜面,只能直接得到这两个镜面的法线在卫星坐标系下的矢量,无法准直测量到与立方镜工装P面相邻并垂直的镜面,也就无法通过矢量叉乘的方式来计算得到推力器的矢量H。这样就造成了使用现有的经纬仪系统、精度测量软件及立方镜精测工装的常规方法无法完成此种特殊卫星推力器安装角度的测量工作。

2 测量方法

使用常规的精度测量方法无法实现此种特殊推力器在卫星上安装角度的测量工作。为了解决该难题,本文提出了一种基于新型精测工装的特殊推力器矢量的测量方法,准确地获得了这种特殊卫星推力器的矢量,进而获得了该特殊推力器在卫星上的安装角度。此种测量方法得到了各方的一致认可,并已在型号上进行了推广应用,取得了较好的效果。

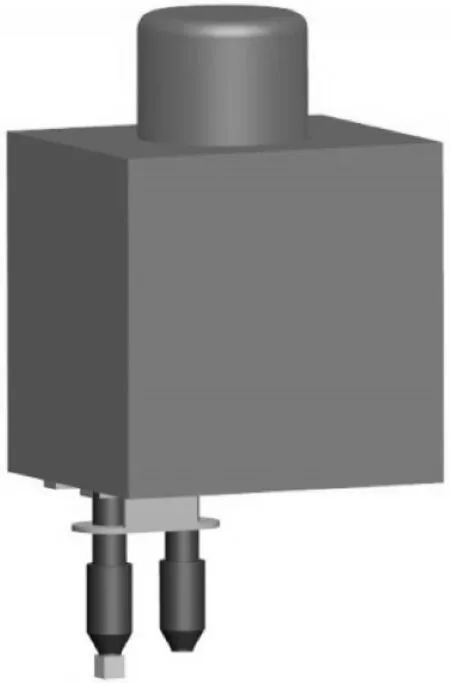

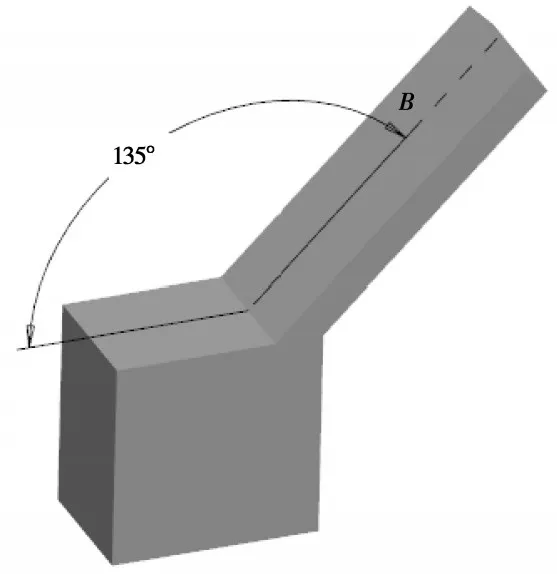

结合特殊卫星推力器的结构及其在星体上的安装位置,设计了适用于该推力器矢量测量的新型精测工装,其结构如图7所示。新型精测工装由立方镜和连接杆组成;采用不锈钢材料一体化加工而成,连接杆与立方镜上表面之间的夹角为135°;立方镜表面进行镀膜;连接杆的另一端通过螺钉安装固定在推力器喷口端面上,连接杆的B面即为该工装与特殊卫星推力器的安装面。

图7 新型精测工装示意图

新型精测工装在特殊卫星推力器上的安装示意图如图8所示。

图8 新型精测工装在特殊卫星推力器上的安装示意图

新型精测工装之所以采用如此结构,就是为了利用工装与特殊推力器的结构特点,将不可见的喷口法线转化为方便测量且双方向可见的立方镜镜面法线,建立特殊卫星推力器矢量与新型精测工装中立方镜镜面矢量之间的空间几何关系,通过对由经纬仪系统测量直接得到的立方镜镜面矢量的计算来间接获得该特殊卫星推力器的矢量,再对该矢量进行反余弦计算,即可获得特殊推力器在卫星坐标系下的安装角度。

为了保证带有一个135°拐角的特殊卫星推力器矢量的测量精度,在设计新型精测工装时对其加工精度要求如下:连接杆与立方镜上表面的夹角为135°±2";连接杆的B面及立方镜各个镜面的面形精度均为λ/4(λ=633nm);立方镜6个镜面之间的平行度/垂直度误差均小于3";工装6个镜面的反射率在可见光波段(λ=0.45~0.65μm)内均大于90%。

带有一个135°拐角的特殊卫星推力器及新型精测工装的安装示意图如图9所示,其喷口端面的法线在卫星坐标系下的单位矢量用H来表示。

图9 特殊推力器及新型精测工装在卫星上的安装示意图

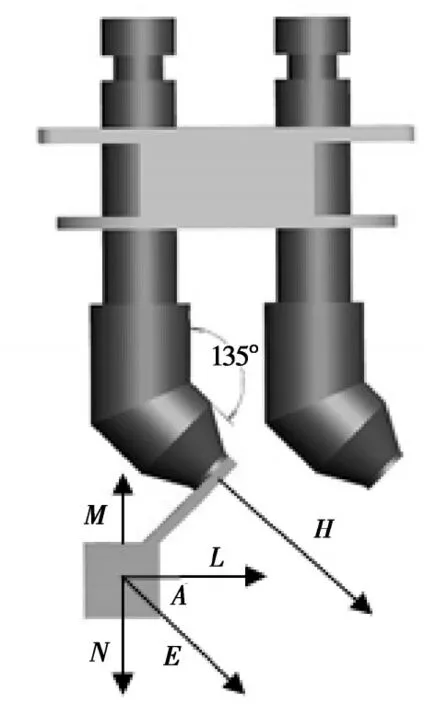

在对该特殊卫星推力器进行精度测量时,首先将新型精测工装通过螺钉牢固地安装在推力器的喷口端面上。如图10所示,设新型工装立方镜靠近卫星内侧的镜面为A面,其单位矢量为L;新型工装立方镜上表面的单位矢量为M;新型工装立方镜下表面的单位矢量为N。

图10 特殊卫星推力器矢量与

新型精测工装的立方镜各镜面矢量关系图

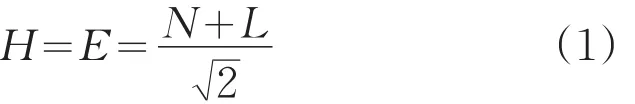

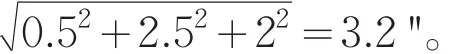

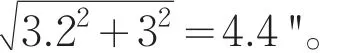

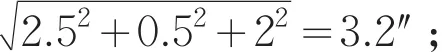

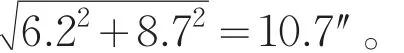

从图10中可以知道,特殊卫星推力器的单位矢量H与新型精测工装中立方镜的矢量E相等并且分别与立方镜镜面的单位矢量N和单位矢量L成45°夹角,由这四个矢量的空间关系[4],可知道单位矢量H等于单位矢量N与单位矢量L之和,同时单位矢量N与单位矢量L的模又均为1,所以:

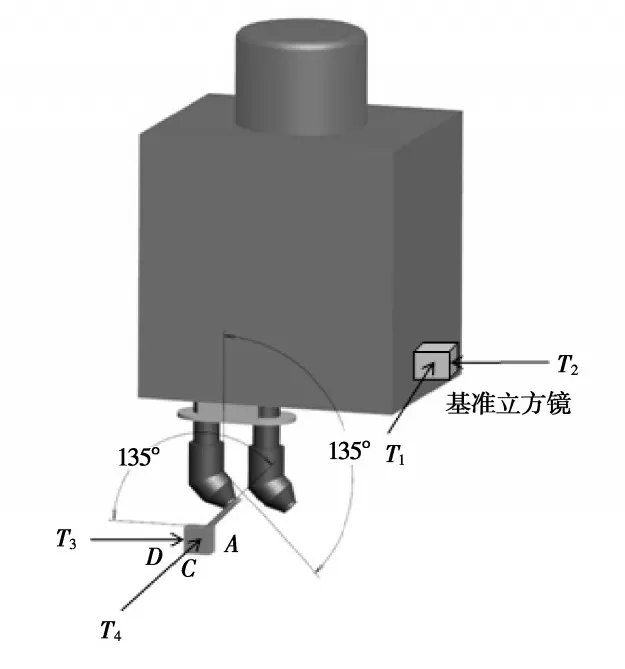

图11为特殊卫星推力器矢量测量光路图。如图11所示,在利用经纬仪系统进行特殊卫星推力器的矢量测量时,首先架设经纬仪T1与T2分别准直卫星基准立方镜两个相邻并垂直的镜面,然后再架设经纬仪T3与T4分别准直特殊推力器新型精测工装立方镜的两个相邻并垂直的镜面,并且经纬仪T2、T3及T4分别与经纬仪T1互瞄,这样就可以建立由新型精测工装立方镜各镜面的法线构成的坐标系与由卫星基准立方镜各镜面的法线构成的坐标系之间的角度矩阵关系,再利用卫星基准立方镜坐标系与卫星坐标系之间的矩阵关系(已知),就可以传递计算出新型精测工装立方镜各镜面法线与卫星坐标系所成的角度,对角度进行余弦计算则可以得到新型精测工装立方镜各镜面法线在卫星坐标系下的单位矢量,再通过式(1)就可以计算出特殊卫星推力器喷口端面法线在卫星坐标系下的单位矢量,对该矢量进行反余弦计算则可获得特殊推力器喷口法线与卫星坐标系三个轴所成的角度,即其在卫星上的安装角度。

图11 特殊卫星推力器矢量测量光路图

至此就得到了特殊推力器在卫星上的安装角度,再依据其安装角度的设计值及精度要求将其调整到合格的范围内,从而完成了带有一个135°拐角的特殊卫星推力器的总装精度测量工作。

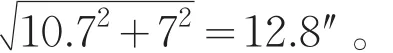

3 测量精度分析

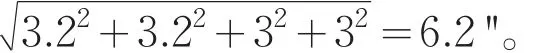

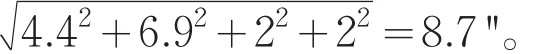

带有一个135°拐角的特殊卫星推力器矢量的测量误差源自三个方面,第一个方面是由新型精测工装的加工精度所引起的测量误差;第二个方面是经纬仪系统及人眼的误差所引起的测量误差;第三个方面是建立卫星基准立方镜与卫星坐标系之间矩阵关系时的测量误差。

在测量卫星基准立方镜与卫星坐标系的关系矩阵时,建立卫星基准立方镜坐标系时的测量误差约为7″。

以上对特殊推力器矢量的测量精度分析时,都是采用各种误差因素的最大值,而其实际测量精度会优于12.8″。

4 计算实例

使用本文中提出的矢量测量方法,顺利地得到了这种特殊卫星推力器在卫星坐标系下的安装角度,圆满完成了该卫星的总装精度测量工作。

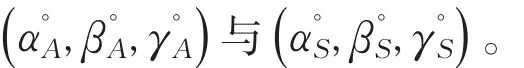

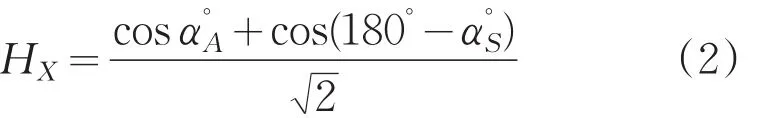

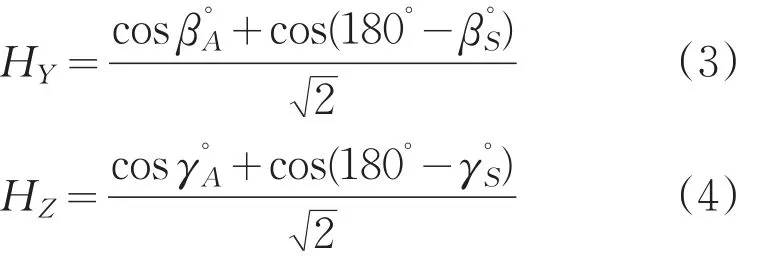

在对该特殊卫星推力器矢量进行测量时,通过经纬仪测量系统及精度测量软件可以直接得到新型精测工装立方镜的上表面和A面的法线与卫星坐标系三个轴所成的角度分别为(0.3746°,90.0213°,90.3740°)、(89.9806°,0.2877°,90.2871°),使用文中提出的计算方法,得到了特殊卫星推力器的单位矢量为H(-0.706852246,0707360737,0.001072445)。再对该矢量进行反余弦计算,则可以得到该特殊推力器与卫星坐标系三个轴所成的角度为(134.9794∘44.9794∘89.9386∘),而其安装角度的设计值为(135∘45∘90∘)。特殊卫星推力器的精测数据与设计值的符合性较好,也验证了测量及计算结果的正确性。

目前该卫星已经发射,特殊卫星推力器在轨运行良好,进一步证明了此测量方法的正确性。

5 结论

本文提出了一种带有一个135°拐角的特殊卫星推力器矢量的测量方法,包括设计了新型精测工装、提出了推力器矢量及其总装角度的计算方法,同时也对该测量方法的测量精度进行了分析,并对此测量方法进行了实例验证。

本文提出的特殊卫星推力器矢量的测量方法,成功解决了因卫星推力器的特殊结构和安装位置所导致的使用常规的精度测量方法无法进行其总装角度测量的难题,得到了各方的一致认可并已经应用到后续型号的精度测量中,取得了良好的效果。本文只介绍了一种带有一个135°拐角的特殊卫星推力器矢量的测量方法,其它类型卫星推力器矢量的测量方法也可采用本文的思路进行。

参考文献

[1]王凭慧,范本尧,傅惠民.卫星推力器可靠性评估和寿命预测[J].航空动力学报,2004,19(6):745-748.

[2]杨再华.航天器总装精度测量方法分析[J].航天器环境工程,2007,24(6):390-392.

[3]王伟,刘笑,郭洁瑛,等.航天器总装精度测量中一种不规则棱镜矢量计算方法[J].航天器环境工程,2013,30 (1):103-106.

[4]蒋大为.空间解析几何及其应用[M].北京:科学出版社,2004.

The Vector Measurement Method of a Special Satellite Thruster

WANG Wei1,2,GUO Jieying1,2,REN Chunzhen1,2,LIU Haomiao1,2

(1.Beijing Institute of Spacecraft Environment Engineering,Beijing 100094;2.Beijing Engineering Research Center of the Intelligent Assembly Technology and Equipment for Aerospace Product,Beijing 100094)

Abstract:Gerneral satellite thruster’s integration precision on the satellite is measured by the electronic theodolite which alignment the assistant tool of cubic prism. There is a special thruster which contains a 135 degree corner on the satellite. Because of the limitation of special thruster’s structure and its assembly position on the the satellite,the use of the electronic theodolite,the current precision measuring software and the cubic prism can’t measure directly the special thruster’s integration angles relative to the satellite coordinate system. In this paper,a new type precision measurement assistant tool was designed and the vector measurement method of the special satellite thruster was proposed,which based on the new type precision measurement assistant tool. The method is verified,approved,and applied in the vector measurement of special thruster in the follow-up satellite models.

Key words:special satellite thruster;the vector measurement;new type precision measurement assistant tool

中图分类号:V448

文献标识码:A

文章编号:1672-9870(2016)02-0030-05

收稿日期:2015-07-13

作者简介:王伟(1976-),男,工程师,E-mail:wangw0719@sina.com