染整企业导热油输送管网的流动阻损

葛同磊, 徐光全, 张智良, 李国俊, 郁鸿凌

(1.上海理工大学 能源与动力工程学院, 上海 200093; 2. 常州国礼纺织染整有限公司, 江苏 常州 213144)

染整企业导热油输送管网的流动阻损

葛同磊1, 徐光全2, 张智良1, 李国俊1, 郁鸿凌1

(1.上海理工大学 能源与动力工程学院, 上海 200093; 2. 常州国礼纺织染整有限公司, 江苏 常州 213144)

针对染整导热油热力循环系统出现的管道阻力增大,而引起循环系统进出口油温温差过大的现象进行分析研究。以企业为例对导热油热力循环系统的压降、局部阻力和沿程阻力进行了理论计算和分析。结果表明:热油输送管道的总压力损失为1 980 kPa,由于胶质物黏附在油管内壁,使摩擦阻力增大了278 kPa,占运行阻力的14.05%,表明导热油热力循环系统的阻力增大主要是由油管道延长而引起的;当导热油进出口油温设计温差为25 ℃,导热油速度为2.38 m/s时,由于导热油运行产生的胶质物而引起的沿程阻力增加,可增加575 kPa的阻力损失,所以建议对使用超过1年的导热油管道进行管道清洗。

导热油; 热力循环系统; 摩擦阻力; 压降

随着生产的发展,染整设备的增加,导热油输送管道延伸,供热油量增大,引起管道阻力增大。同时,导热油长时间的高温加热,发生了复杂的化学变化,部分导热油中的烷烃链发生分解,分解后带有较长自由基的烷烃重新偶合,形成黏度较大的胶质物,这种胶质物黏附在油管内壁,也是引起管道阻力增大的重要因素[1-3];因而引起输送油管内的导热油油量降低,生产工序所需热量不够,导致部分工艺中导热油供热量不能满足工艺生产要求,回油油温降低较大。本文从能量平衡和管网阻计算的理论分析,得出染整行业导热油热力循环系统阻力产生的主要原因,并提出了解决方法。

1 导热油循环供热原理

导热油热力循环系统由导热油锅炉,导热油输油管网,输油泵以及用能设备和压力、温度调控系统组成。

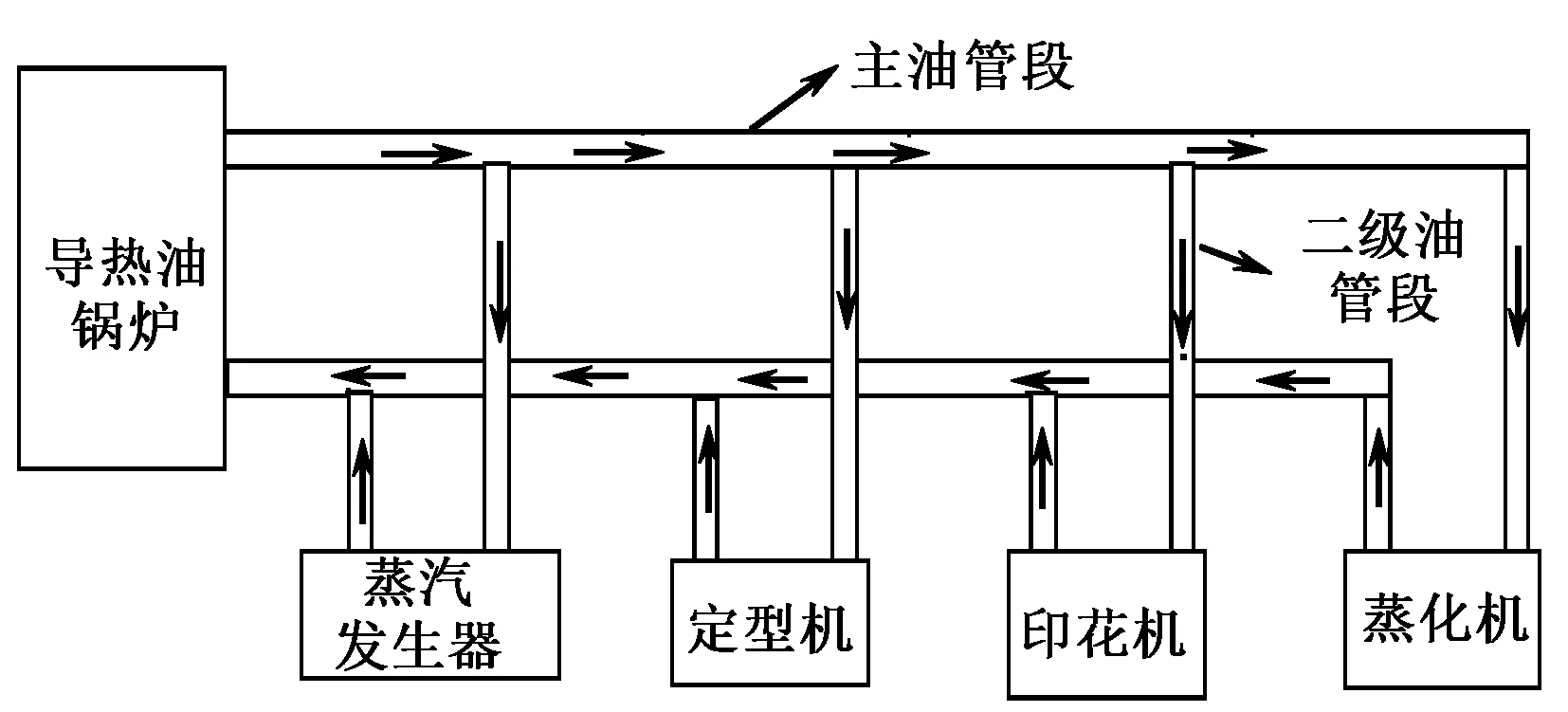

染整行业导热油热力循环系统的供热原理:导热油在导热油锅炉中吸热升温后,由导热油泵提供动力,送到染整各个工序中;高温导热油提供热量做功后,温度降低,然后经回油管路返回导热油锅炉,在炉内吸收热量升温,完成一个热力循环,然后进行下一个热力循环。染整企业导热油热力循环工作原理见图1。导热油热力循环控制系统操作方法:以导热油进出口油温差的变化来控制热力管网的循环油量,实现对整个热力系统供热的调节。

图1 染整企业导热油热力循环工作原理图

2 导热油流动阻力计算

本文以常州国礼纺织染整有限公司导热油供热系统为例。该系统由1台5.016×107kJ的燃天然气导热油锅炉,5台输油循环泵(2台11 kW三相异步电动机、2台55 kW三相异步电动机、1台75 kW三相异步电动机),导热油管路系统以及压力、温度计等组成。热源主要向2台5 T/h蒸汽发生器、3台定型机、4台烘燥机、2台蒸化机供热。目前导热油热力循环系统的运行参数:L-QC310导热油,导热油50 ℃时的运动黏度为25.70 mm2/s,导热油残碳值为0.508 8%;出油压力为0.4 MPa、出油温度为275~280 ℃;回油压力为0.15 MPa、回油温度为240~245 ℃;该导热油热力循环系统导热油设计进、出口油温差为25 K,实际进、出口油温温差为30~35 K,导致印花烘燥工艺的实际温度低于该工艺的最佳操作温度范围。

2.1 导热油供热管道总阻力计算

在导热油热力循环系统的控制参数界定,导热油锅炉本体除外,以锅炉进、出口的导热油流通截面、导热油供热管路、各流通截面处的导热油热力参数等作为一个流动控制体,在控制体内由输油泵循环作功[4-6]。

输油泵向系统提供的有效功率P为

(1)

式中η1为电动机传动效率,数值为0.75~0.9。

将电动机额定功率带入式(1)中,得到输油泵向系统提供的有效功率为172 kW。

在具有油泵的控制体中,计算导热油管路的总阻力,采用有机械功输入的总流伯努利方程[7]:

式中:v1,v2为导热油的流速;z1,z2为导热油的位置高度,由于管道高度变化不大,z1和z2的差值可忽略不计;α1,α2为动能修正系数,一般工程计算中通常近似取1;hs为油泵的扬程;hw为管道阻力损失(扬程)。

式中:qm为质量流量;s为管道横截面积;d为管道直径。带入数据可得,油泵的扬程hs=249 m; 管道阻力损失(扬程)hw=285 m。

2.2 导热油供热工艺系统阻力计算

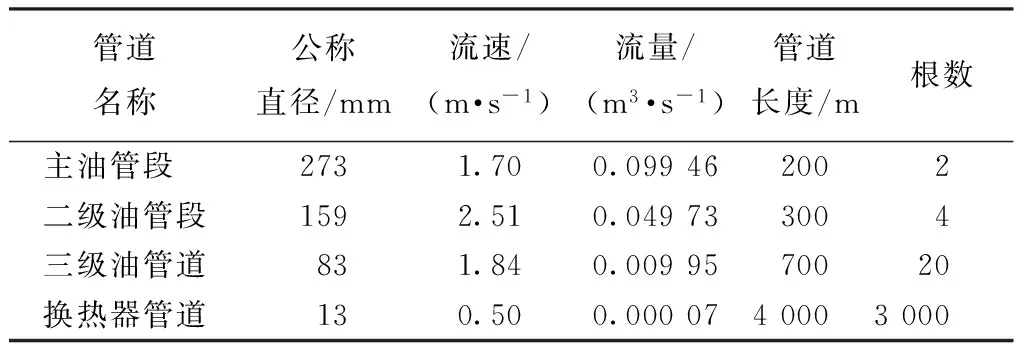

该公司由导热油供热的生产工艺有蒸化工艺、印花及定型工艺,高温导热油通过换热器加热循环空气向工艺设备供热,换热器由螺旋翅片式管束组成。导热油输油管道根据输送路径分成4级导热油输送管道,导热油锅炉进、出油管道为主油管道,主油管道分送到各个工艺车间的油管为二级油管道,分送各个工艺中每台设备的油管为三级油管道,以及工艺设备中的换热器管道,4级管道的设计参数见表1。

表1 各段管道的参数

2.2.1 水力摩擦阻力系数λ的确定

该系统的运行参数为:导热油出油温度275~280 ℃,进油温度240~245 ℃,取中间温度260 ℃,此时L-QC310导热油的运动黏度γ为0.31 mm2/s,即0.31×10-6m2/s;导热油密度为729 kg/m3。主油管路中,导热油速度为1.7 m/s。

通过公式计算主油管道的雷诺数

该企业导热油输送管道选用的是无缝钢管,新钢管管壁的绝对粗糙度取e=0.06 mm。

新钢管管壁的相对当量粗糙度ε[8]为

水力光滑区的雷诺数为

粗糙区的雷诺数为

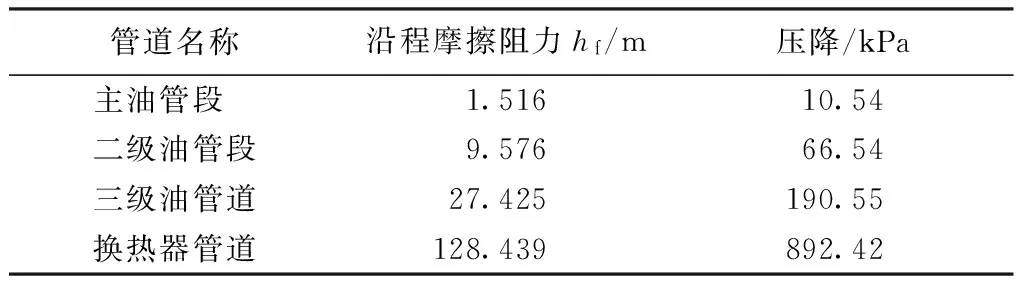

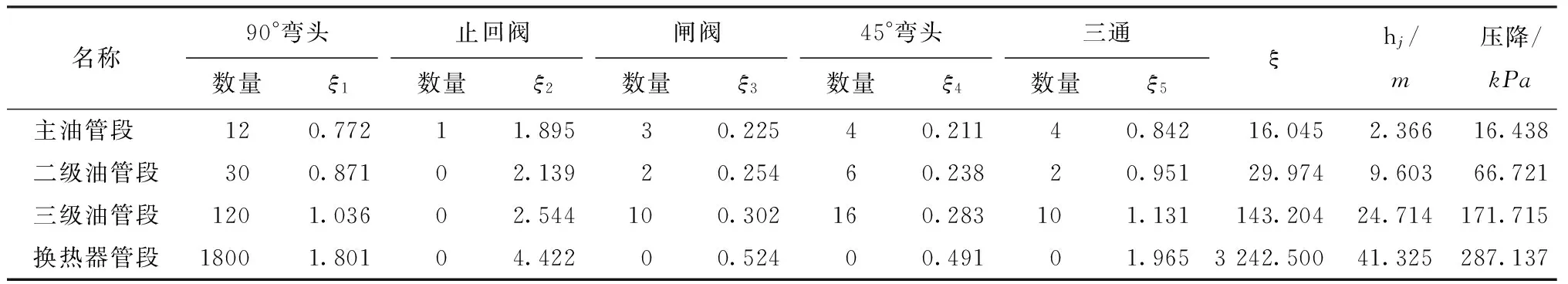

因为Re1 主油管道的水力摩擦阻力系数为 同理,依据上面的计算方法,可求得其他各段管道的水力摩擦阻力系数:二级油管段的水力摩擦阻力系数为0.015 8,三级油管段的水力摩擦阻力系数为0.018 8,换热器管段的水力摩擦阻力系数为0.032 8。 2.2.2 沿程摩擦阻力hf的计算 管内沿程摩擦阻力一般采用达西公式进行计算: 压降计算公式为 P=ρghf 求得各管段的沿程摩擦阻力及压降,结果见表2。 表2 各段管道的沿程摩擦阻力hf及压降 2.2.3 局部摩擦阻力的计算 利用实验确定局部摩擦阻力时,通常用式(2)进行计算: (2) 式中ξ为局部摩擦阻力系数。 在工程实际中,为了便于把局部摩擦阻力和沿程摩擦阻力合并计算,通常把局部摩擦阻力换算为当量管长的沿程摩擦阻力[9-10]。 (3) 对比式(2)与式(3)可得: (4) 若求管道的总局部摩擦阻力,首先应计算油管段各个部分的摩擦阻力。 由该公司提供的材料及器材表可知,各管道油管路主要包含90°弯头、止回阀、闸阀、45°弯头、三通,其l/d的当量值分别为55、135、16、15、100、60[11-12]。由式(4)可求得各油管段中每种变径的局部摩擦阻力系数ξi,每种管段的ξ为ξi×ni,由式(2)及P=ρghj可求得各管段的hj和压降。详细参数及结果如表3所示。 根据表2、3计算可知,导热油热力循环系统的总摩擦阻力为245 m,压降为1 702 kPa。 表3 各种变径的参数及各管段的ξ、hj、压降 2.3 数据分析 在导热油热力循环系统的控制参数界定作为一个控制体,导热油输送管道的总压降为1 980 kPa。不考虑该控制体内的油管内壁是否有胶质物黏附,由理论分析得整个管段的总压降为1 702 kPa。由此可见,控制体内的实际压降比理论压降多278 kPa。这是由于导热油在使用过程中产生了胶质物黏附在油管内壁,使压降增大了278 kPa。内壁胶质物黏附增加的压降仅占运行阻力的14.05%,表明目前该导热油热力循环系统的阻力主要是导热油管道的阻力,即阻力增大是油管道延长引起为主要因素。 针对该公司的现有导热油热力循环系统的运行现状,按照导热油锅炉系统(2台导热油加热的蒸汽蒸发器)结构、导热油输送回路的油管道长度、不同种类的管子直径,推算出目前导热油管道的绝对粗糙度e为0.135 mm。 在导热油热力循环系统不变的状况下,为保证导热油供热量,以提高导热油流速来缩小导热油进出口温差。目前,导热油进出口油温实际温差为35 ℃,导热油进出口油温设计温差为25 ℃。根据热量平衡可求得主管道导热油速度为2.38 m/s。 由上述理论计算方法知,导热油管道的绝对粗糙度e为0.06 mm时,整个管段的总压降为3 253 kPa。 在不进行清洗油管内胶质物的情况下,即粗糙度e为 0.135 mm,导热油进出口油温设计温差为25 ℃,导热油速度为2.38 m/s。按照上述计算方法,整个管段的总压降为3 828 kPa。相对于新管管壁e为0.6 mm,其他条件不变时,可增加575 kPa的阻力损失。导热油热力循环系统能够克服的总压降为1 980 kPa,需另提供压降为1 848 kPa才能满足设计要求。 对导热油油管道进行清洗,并工作1年后,粗糙度e取0.08 mm,导热油进出口油温设计温差为25 ℃,导热油速度为2.38 m/s。按照上述计算方法,整个管段的总压降为3 436 kPa,需提供压降为1 456 kPa才能满足设计要求。 1) 导热油热力循环系统供油回路的进、出口实际温差增大的主要原因是由于导热油供给管道长度的增加,引起流动阻力增加,造成导热油循环油量减少,总体载热量不足。 2) 在供油循环回路进、出口设计温差为25 ℃,导热速度为2.38 m/s的运行参数不变的情况下,油管道内由于导热油运行产生的胶质物而引起的沿程阻力增加,可增加575 kPa的压降。建议对使用超过1年的导热油管道进行管道清洗。 FZXB [1] 张涛, 杨帆,张开瑞,等. 羟基硅油改性水性聚氨酯涂料的制备及其印花性能 [J].纺织学报,2015, 27(4): 57-59. ZHANG Tao,YANG Fan, ZHANG Kairui, et al. Synthesis and printing performances of waterborne polyurethane coating modified by hydroxyl silicone oil[J]. Journal of Textile Research, 2015, 27(4): 57-59. [2] 郁建一.导热油管路的结焦及清焦[J].生产实践, 1997(1):45-46. YU Jianyi. Heat transfer oil line coking and deco-king[J]. Production Practice,1997(1):45-46. [3] 汪琦, 俞红啸, 张惠芬, 等. 导热油炉的清灰除焦与运行检验研究[J].化工装备技术, 2015, 36(2):10-13. WANG Qi, YU Hongxiao, ZHANG Huifen, et al. Research on dust and cocking removal and operational test of hot oil furnace[J]. Chemical Equipment Technology, 2015, 36(2):10-13. [4] 沈丹丹, 郁鸿凌, 杨士杰, 等. 印染工艺流程中定型机节能潜力分析[J]. 能源研究与信息, 2012, 28(4):216-220. SHEN Dandan, YU Hongling, YANG Shijie, et al. Energy-saving potential analysis of the setting machine in the printing and dyeing Process[J].Energy Research and Information, 2012,28(4): 216-220. [5] 孙文策. 工程流体力学[M]. 3版. 大连:大连理工大学出版社, 2012: 66-68. SUN Wence.Engineering Fluid Mechanics[M]. 3rd ed. Dalian: Dalian University of Technology Press, 2012:66-68. [6] 贺益英, 孙淑卿, 毛世民. 弯管局部阻力系数的试验研究[J]. 水利学报, 2003(11): 54-58. HE Yiying, SUN Shuqing, MAO Shimin. Experimental study on local loss coefficient of bend in pipeline[J].Shuili Xuebao, 2003(11): 54-58. [7] 张明. 油气运输管道的设计[J]. 当代化工, 2013, 42(8): 1133- 1138. ZHANG Ming. Design of oil and gas transmission pipelines[J].Contemporary Chemical Industry,2013, 42(8): 1133- 1138. [8] 李国俊. 宝钢蒸汽系统运行参数优化研究[D]. 上海:上海理工大学, 2008:32-41. LI Guojun. Bao steel company′s steam system operation parameters optimization research[D]. Shanghai: University of Shanghai for Science and Technology,2008:32-41. [9] 王国维, 王盛智, 王为民. 导热油管道的压力计算[J]. 辽宁石油化工大学学报, 2014,34(5):36-39. WANG Guowei, WANG Shengzhi, WANG Weimin. Heat transfer oil pipeline pressure calculation[J]. Journal of Liaoning Shihua University 2014,34(5): 36-39. [10] 张勤, 周小红. 二种渗透式纤维空气分布系统的布风管送风特征 [J].纺织学报,2015,36(4):140-145. ZHANG Qin,ZHOU Xiaohong. Study on air supply characteristics of air distribution pipe of two permeable fiber air dispersion system [J]. Journal of Textile Research, 2015, 36(4):140-145. [11] TIMITE B, PEERHOSSAINI H, CASTELAIN C. Pulsatile viscous flow in a curved pipe effects of pulsation on the development of secondary flow[J]. International Journal of Heat and Flow, 2010(31): 879-896. [12] 方晞,张莉平.黄河高浊度水沉淀池排泥管道阻力计算[J]. 中国给水排水,2004,20(7):71-73. FANG Xi, ZHANG Liping. Resistance calculation for mud pipe of settling tank for high tur-bidity yellow river water[J]. China Water & Wastewater, 2004, 20(7):71-73. Flow resistance of pipe network for transporting thermal oil in dyeing and printing industry GE Tonglei1, XU Guangquan2, ZHANG Zhiliang1, LI Guojun1, YU Hongling1 (1.SchoolofEnergyandPowerEngineering,UniversityofShanghaiforScienceandTechnology,Shanghai200093,China; 2.ChangzhouGuoliTextileDyeingandFinishingCo.,Ltd.,Changzhou,Jiangsu213144,China) The increase of pipeline resistance of heat transfer oil heating system during dyeing and finishing process would lead to great temperature difference between import and export. Theoretical calculation and analysis about pressure drop, local resistance and frictional resistance of the heating system was carried out taking an enterprise as an example. The results show that the total pressure loss of hot oil pipeline is 1 980 kPa. The frictional resistance increased 278 kPa as the gel adhesive on the inner wall of the tubing, accounting for 14.05%. Therefore, the resistance of oil pipeline is mainly caused by heat conduction oil heating cycle system. When the designed temperature difference between oil import and export is 25 ℃ and the oil speed is 2.38 m/s, the heat conduction oil colloids can increase the resistance loss of 575 kPa. It is suggested that the heat conduction oil pipe should be cleaned when it is in use more than one year. heat transfer oil; thermodynamic cycle system; friction resistance; pressure drop 10.13475/j.fzxb.20151004905 2015-10-20 2016-03-10 葛同磊(1988—),男,硕士生。研究方向为节能减排。郁鸿凌,通信作者,E-mail:yuzhenyk@163.com。 TS 198 A

3 解决方案

4 结 论