沸腾氯化法生产四氯化钛的设备及工艺改进

陈 辉(遵义钛业集团股份有限公司,贵州遵义 563004)

沸腾氯化法生产四氯化钛的设备及工艺改进

陈 辉

(遵义钛业集团股份有限公司,贵州遵义 563004)

我国目前四氯化钛生产主要采用沸腾氯化法,相对于美国、日本、俄罗斯、乌克兰等国的四氯化钛生产技术还有一定的差距,主要体现在装备技术水平、工艺技术设计、生产原料控制等多个方面。通过生产摸索、改进、试验、整理资料、探讨、总结等多种控制手段对这些问题实行技术攻关,使我国沸腾氯化法生产四氯化钛工艺技术水平、装备技术水平进一步提高,逐步缩小与发达国家先进技术水平的差距,实现四氯化钛生产装备自动化、工艺技术合理化。通过生产设备及工艺技术攻关,结合产学研究,使问题得以解决,最终实现四氯化钛设备及工艺技术的提高、完善,形成一套自主的四氯化钛生产技术。

沸腾氯化;四氯化钛;装备技术;工艺技术;改进;控制

在海绵钛的生产过程中,粗四氯化钛的生产在我国乃至世界各海绵钛生产厂家都是以沸腾氯化法生产为主。在我国粗四氯化钛的生产工艺主要有两种形式,一种是固定床氯化,是早期从前苏联引用;二是沸腾氯化,目前应用于各大海绵钛生产厂家。在氯化法生产四氯化钛的发展过程中,固定床氯化正在逐步被取消,逐渐以沸腾氯化为主。

沸腾氯化法生产四氯化钛是镁法海绵钛生产工艺的重要工序之一,沸腾氯化生产四氯化钛是用富钛物料在氯气气流作用下呈流态化状态反应制取的过程[1],该法充分利用了气-固相间的传质和传热过程。工艺特点是气-固相间的传质和传热的条件好、炉型结构较简单、自热方式生产、氯渣可回收综合利用等。因此,世界上多数海绵钛生产企业都采用该工艺。

随着科学技术的不断发展,发达国家对技术的封锁,技术引进费用高,发展中国家的工业技术水平的升级大多只能在现有工艺技术背景条件下,对现有生产技术(包括装备技术、工艺技术、电器技术等)开展技术攻关,逐步提高工业技术水平,缩小与发达国家先进技术水平的差距,使沸腾氯化四氯化钛生产装备自动化、工艺技术合理化,实现自主知识产权。

1 关键问题

1.1 原料问题

1.1.1 高钛渣品级低

由于我国目前钛矿资源的枯竭,尾矿较多,高钛渣的品质达不到,进口原料太贵,企业使用的高品质高钛渣[2]呈现逐步下降,造成了四氯化钛生产一系列后续问题的发生,诸如炉渣多、收尘渣多、筒体堵塞频繁、泥浆含量多等。

1.1.2 粒度的控制不精细

沸腾氯化炉生产中原料粒度控制至关重要,它会给沸腾氯化生产带来严重后果,细粒料过多会造成粗四氯化钛中泥浆的比例过重,使泥浆回收负荷过重;粗粒料过多会使氯化炉产生较多的炉渣,物料的利用率下降,造成物料的浪费,金属回收率低。

1.2 装备的密封性

1.2.1 沸腾氯化炉的密封性

氯化炉的密封主要是炉体和炉盖之间的连接密封,是微正压生产的前提条件,防止炉气外泄造成环境污染和生产操作环境恶化。

1.2.2 收尘系统的密封性

收尘器的密封主要是收尘筒体和收尘器盖子的密封,同样也是微正压生产的前提条件,保证氯化生产收尘系统不进空气,减少空气进入带入一定量的水分,减少水分与炉气混合形成酸气对设备的腐蚀。

1.2.3 淋洗系统的密封性

淋洗系统的密封主要包括以下几个方面:(1)液下泵与泵槽的连接密封;(2)喷淋装置安装与淋洗筒体的密封;(3)观察孔和清理孔的密封。

1.3 排渣的方式

1.3.1 炉渣排放

炉渣排放是沸腾氯化炉生产操作控制的必须,是氯化炉连续生产的保障。开放式炉渣排放,容易使空气中的水分进入氯化系统,造成设备腐蚀、四氯化钛冷凝回收水解物偏多,操作员工的劳动量大、操作环境恶劣,必须采用密闭排放渣。

1.3.2 收尘渣排放

收尘渣的排放是降低炉气在进入冷凝回收系统前的重要工艺环节,收尘器在收尘过程中可使炉气中一部分高沸点杂质冷凝,减少粗四氯化钛生产中杂质的含量,同时也可大大减少炉气中微小固体微粒的量,减少淋洗回收四氯化钛中泥浆的含量,降低四氯化钛过滤负荷。开放的收尘渣排放方式使空气中的水分进入氯化系统造成设备腐蚀,收尘渣的排放和冲洗使操作员工的劳动量大、操作环境恶劣,必须采用机械连续排放收尘渣。

1.4 喷淋装置设计的合理性

喷淋系统是沸腾氯化粗四氯化钛生产的关键工艺之一,四氯化钛冷凝回收的主要环节,喷淋系统中喷头设计、液下泵流量的参数选择是控制四氯化钛淋洗回收率的关键设备,解决筒体内壁粘附微粒造成筒体堵塞的重要手段。

2 关键技术攻关

2.1 原料选用

通过近几年国内高钛渣行业的产业升级,已能生产出各种需求的高钛渣产品,粒度可根据用户要求随时调整,因而原料品质要求、粒度要求已能满足生产要求。

2.2 装备技术升级完善

随着行业技术升级要求不断提高,生产企业对生产装备的升级改进投入不断增加,生产装备的自动化水平、先进性等得到提高,逐步适应现代化的要求,为现代企业的产业升级奠定了基础。

2.2.1 沸腾氯化炉的密封研究

对于沸腾氯化炉的密封问题,主要考虑炉盖的密封、氯化炉与收尘器之间的过道密封,将原来的高温粘接剂密封改为螺栓连接密封,使氯化炉的密封性得到保障,对实现微正压生产创造了有利条件。

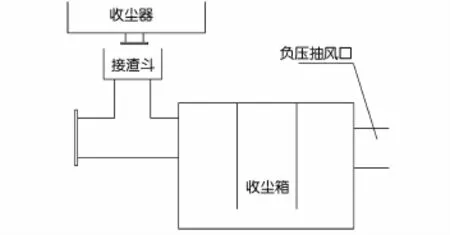

图1为国内氯化炉与收尘器的连接过道配置示意图,图2为经研究改进后的沸腾氯化炉与收尘器的过道配置示意图。须对引进氯化炉炉盖密封头按图2示意进行改进,由原来的高温粘接剂密封改为螺栓密封连接。改进后连接过道密封性增强,直径变大,对氯化炉的工作压力带来变化,更加适应微正压生产,使生产过程中的工艺控制得到优化

图1 氯化炉与收尘器的连接过道示意图

图2 改进后的氯化炉与收尘器的连接过道示意图

图3 未经改进前的排渣方式

2.2.2 收尘系统的密封性

收尘器的密封主要是收尘器盖的密封、收尘器之间的连接过道密封,必须按照图2的密封方式,采用螺栓连接密,过道密封采用图2的连接过道的密封方式,使过道的保温防腐层与收尘器的保温防腐形成一个整体,减少收尘器的烟气泄露可能,使收尘器的密封得到解决。

2.3 排渣的方式改进

2.3.1 炉渣排放方式

原来排渣方式较为粗放,炉底的炉渣排除后直接进入渣斗,经冷却后直接运到入渣场,该操作方式简单、便捷,如图3所示。当渣量较多时,排除的高温炉渣易飞溅造成烫伤事故,同时伴随着较多的含氯废气,使职工的操作环境恶化,危害职工的职业健康,产生的含氯废气对周边的大气造成一定的环境污染,产生一定的社会负面效应,对企业的持续发展不利。

经改进后炉底采用无筛板炉底[3],排渣采用的密闭排渣方式,采用负压抽吸的方式,使排放出的炉渣、烟气经负压抽吸系统把炉渣吸入渣箱,排渣过程中产生的含氯废气经负压系统吸入废气处理系统,经过处理后满足环保排放要求方可排空,如图4所示。改进后避免了排渣造成的烫伤事故、环境污染事件的发生,保证了员工的职业健康。

图4 经改进后的排渣方式

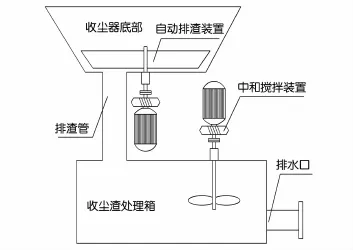

2.3.2 收尘渣的排放装置

收尘渣的排放主要是通过人工将收尘渣排放到收尘渣渣池内,用清水冲洗,使收尘渣被水溶解,形成大量的酸性废水和部分固体沉降物,通过酸水沟将酸水排放至酸水站,经酸水站酸碱中和处理后外排,如图5所示。在此过程中收尘渣的排放会产生大量酸性烟气,使员工操作环境恶化,危害员工的职业健康、周边环境污染,另外在排渣过程中当渣量较大时,易造成收尘渣的喷溅,高温收尘渣极易造成烫伤事故发生,这是原始排渣工艺的几个重要缺陷。

图5 改进前收尘渣排渣装置

改进后的排渣装置是在密闭条件下排放收成渣,没有渣和烟气的外泄,排渣装置是完全自动化设备,改善了员工的操作环境、减少周边空气污染、降低职工的劳动强度,如图6所示。

图6 改进后收尘渣排渣装置

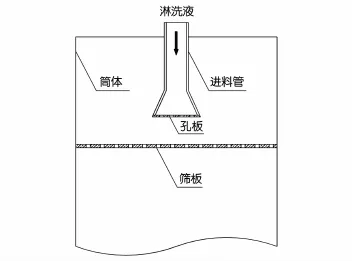

2.4 喷淋装置设计

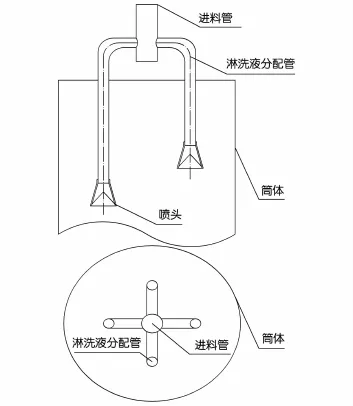

原喷头设计采用独立喷头加筛板进行喷淋,如图7所示,该喷淋装置在使用过程中存在喷淋液雾化效果不好,对筒体内壁不能形成有效冲涮,使四氯化钛气流冷凝回收效果差、筒体粘附微粒而堵塞。

图7 改进前的喷淋装置

新喷淋装置改进后的示意图如图8所示。解决了喷淋液雾化效果差、筒体堵塞、回收率低等相关问题,使沸腾氯化生产四氯化钛整套工艺技术得到明显提升,产生了积极效应。同时搪瓷筒体[4]的应用,使筒体内壁更加光滑,堵塞的可能性更低。

3 效果检查

通过上述相关设备及工艺改进,使沸腾氯化炉生产粗四氯化钛的设备技术、工艺技术更加完善,操作过程中设备的自动化程度较高、员工的劳动负荷减轻、生产总体指标更先进。

1.炉料品质较高、粒度控制合理,氯化炉工况控制合理,淋洗回收能力加强,回收率明显提高,进入尾气系统的含氯气体减少,为尾气排放达标创造了条件,通过生产实际检测,尾气中含氯废气平均约为76.3 mg/m3,达到环保要求。

2.设备、工艺技术提高,生产产能匹配合理,产量提升幅度较为明显,单炉日产量达到101 t/d,原来为90 t/d,提升幅度较大。

3.氯化炉的连续生产能力提高,非主观和客观的停炉时间减少,主要包括排渣(炉渣和收尘渣)时间的节约、清理淋洗筒体堵塞造成的停炉等,使氯化炉正常作业率提高,氯化炉排渣后到恢复正常生产的时间-温度曲线反应了氯化炉正常作业率的提高,如图9所示。

4.原料消耗指标先进性,通过设备及工艺技术改进后,提高了原料的利用率和四氯化钛的回收率,使生产中的各项消耗指标都有下降,相关的消耗指标对比见表1。

图8 改进后的喷淋装置

图9 氯化炉排渣后到恢复正常生产的温度-时间曲线图1-改进后的温度-时间曲线;2-原生产工艺的温度-时间曲线

表1 设备及工艺改进前后消耗指标的变化情况

4 结 论

通过生产中对沸腾氯化关键技术进行攻关、试验,逐步形成一套较为先进的、合理的、完备的沸腾氯化生产四氯化钛工艺技术,可有效提高四氯化钛的金属回收率,降低原料消耗指标,提高氯化炉的连续作业能力,节约生产成本,同时也打破了发达国家对技术的封锁,实现自主知识产权的沸腾氯化生产四氯化钛工艺技术。

[1] 莫畏,邓国珠,罗方承.钛冶金[M].北京;冶金工业出版社,1998.198-220.

[2] 商黔丽,田建强.不同品位的高钛渣对沸腾氯化工艺的影响[J].钛工业进展,2007,(3):26-27.

[3] 陈辉.沸腾氯化生产四氯化钛工艺技术[M].现代机械,2010,(5):68-70.

[4] 田建强,陈辉,程代松.一种氯化法生产四氯化钛用的淋洗塔筒体[P].中国专利:ZL 2007 2 0123072.0,2008-05-28.

Im provement of Equipment and Process for Producing Titanium Chloride Four Boiling Chlorination

CHEN Hui

(Zunyi Titanium Industry Group Co.,Ltd.,Zunyi563004,China)

China's current production of titanium tetrachloride by boiling chlorination,there is a certain gap with respect to the United States,Japan,Russia,Ukraine and other countries of titanium tetrachloride in the production technology,mainly reflected in themultiple aspects of equipment technical level,design and production technology,raw materials for production control.Through the production of exploration,improvement and experiment,collating information,discussion and summary a variety of means of control technology research on these issues,make our country boiling chloride production tetrachloride titanium technology level,technical level of equipment to further improve,and gradually narrow the developed countries advanced technology level gap,realize the rational tetrachloride titanium production automation equipment,technology.Through the production equipment and technology research,the combination of production,learning and research,the problem can be solved,finally realize the improvement of titanium tetrachloride equipment and technology,form a set of independent tetrachloride titanium production technology.

boiling chlorination;titanium tetrachloride;equipment technology;process technology;improvement;control

TF806.11

A

1003-5540(2016)02-0036-04

2016-01-19

陈 辉(1979-),男,工程师,主要从事钛冶炼工程技术。