大尺寸精密测量技术及其应用*

杜福洲,文 科

(北京航空航天大学机械工程及自动化学院,北京100191)

随着我国高精密大型工业的快速发展,特别是在航空航天、船舶和机械制造等领域,产品尺寸不断增大,复杂程度日益提高,自动化水平迅猛发展,需要对各类大型工件进行精密位置测量,甚至是动态的姿态测量[1-4]。以飞机制造领域为例,大尺寸精密测量技术已成为最主要的检测手段。国外航空制造企业,如波音、空客、洛克希德·马丁、罗·罗等,其大尺寸精密测量技术的应用已由关键零部件的离线检测发展到贯穿于制造和装配的检测过程控制和故障维护等全过程的在线自动化测量,测量依据也由二维图样发展为三维CAD模型[5-7]。因此,大尺寸精密测量技术已经成为当前制造领域研究的热点问题。

大尺寸精密测量技术主要基于高精度、高效率的数字化测量系统,如三坐标测量机、激光跟踪仪、室内GPS等[8-10],不同的数字化测量系统测量原理、测量方法和测量范围等不同。国外企业与研究者通过应用大尺寸精密测量技术,很大幅度提高了测量准确度和测量效率,进而提高了装配精度和装配质量[11]。而国内对大尺寸精密测量技术的应用还处于初级阶段,缺乏对大尺寸精密测量技术应用的深入研究和系统分析[12]。因此,本文在分析归纳各种数字化测量系统的测量原理及功能基础上,揭示大尺寸精密测量技术在数字化装配过程中的重要作用,梳理总结了多测量系统集成与数据融合、测量辅助装配、基于模型的测量规划与质量保证及面向任务的测量不确定度分析关键应用技术,为大尺寸精密测量技术的应用提供参考。

数字化测量系统

目前,针对大尺寸精密测量,先进的数字化测量系统主要有三坐标测量机、关节测量臂、激光跟踪仪、室内GPS、激光雷达、数字化摄影测量等。根据接触式测量与非接触式测量方式将现有数字化测量系统进行分类,分析对比几种主要参数,结果如表1所示。

(1)三坐标测量机。

三坐标测量机是采用3条平直导轨构成1个正交坐标系,测头沿导轨运动实现对目标点空间三维坐标的测量。多用于复杂型面检测、工夹具测量、研制过程中间测量、CNC机床或柔性生产线在线测量等[13-15]。目前世界上三坐标测量机制造商中海克斯康的市场占有率最大。

(2)关节测量臂。

通过关节臂长度和角度信息计算得到目标点坐标值。它能够克服许多正交坐标测量机存在的局限性,具有量程大、体积小、重量轻等优点,目前仍以6自由度的关节测量臂为主[15-16]。关节测量臂比较有影响的制造商有FARO、CimCore和ROMER。

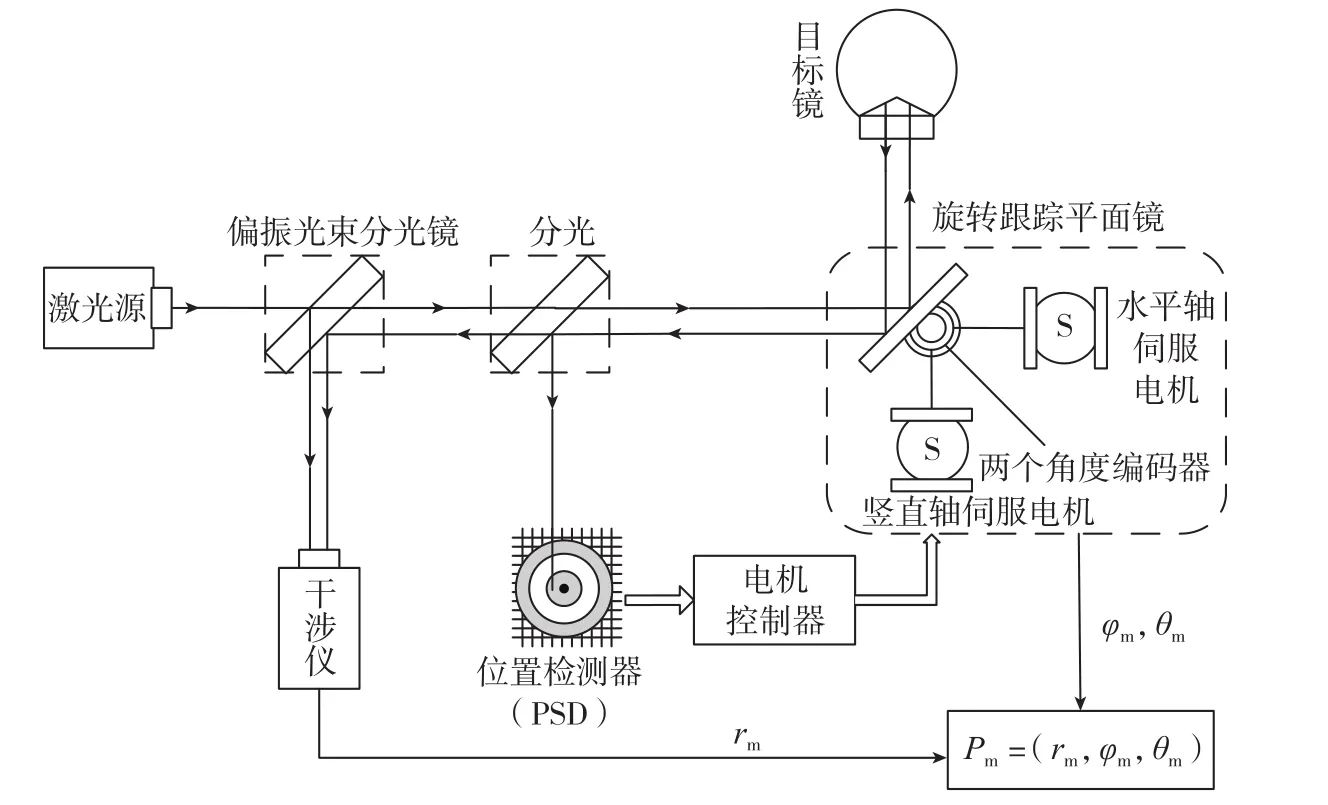

(3)激光跟踪仪。

通过激光干涉测距和相互垂直的高精度编码器测角,并配合球棱镜等合作目标进行接触式测量,然后根据极坐标测量原理计算出目标点的空间三维坐标,如图1所示为激光跟踪仪测量原理图[17-18]。目前世界上激光跟踪仪主要由3大制造商Leica、API、FARO 制造,典型的产品有Leica AT901、FARO IO、API T3、ATI Radian等,国内目前是空白。

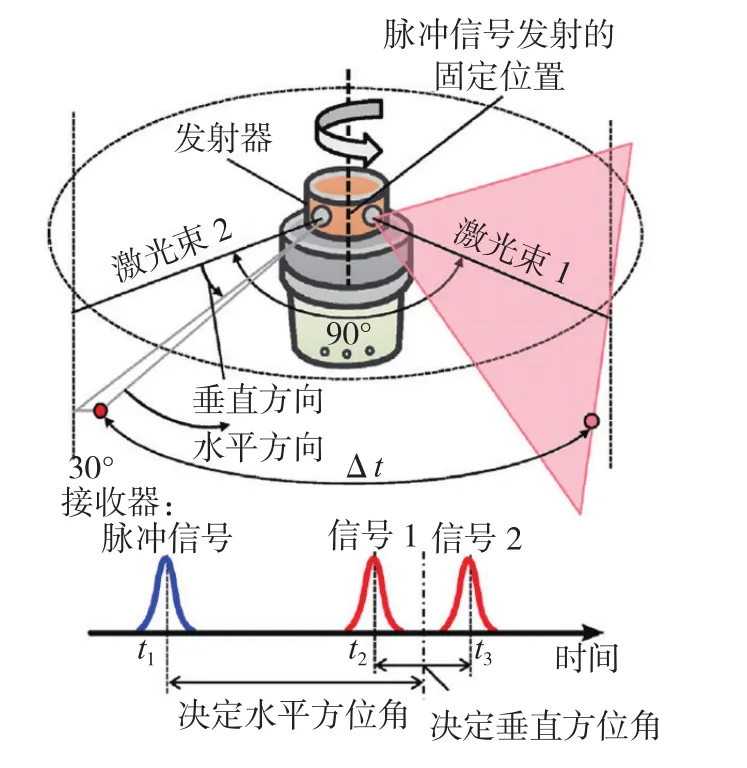

(4)室内GPS。

建立三维坐标系,利用三角测量原理通过红外线测量获得目标点坐标值。图2所示为发射器发射扇形光束与接受器接收信号时序图[19-20]。发射器发射3路光束信号,分别是两路绕发射器旋转的扇形光束信号和一路LED脉冲信号,通过接收器接收到信号的时间参数,即可求解被测点水平方位角和垂直方位角。接收器接收两个及以上发生器信号,利用三角测量原理计算目标点的空间三维坐标。目前国外制造商为Metric(现属于Nikon Metrology)公司,国内天津大学也开展了类似室内GPS系统的研制。

(5)激光雷达。

激光雷达是在球坐标系下通过外测激光与内置光纤信号的频率差异,计算被测点距离,通过角度编码器获取偏转角度,实现目标点空间三维坐标的测量[21],具有快速点测量、外形扫描测量、自动非接触测量等功能,测量精度、分辨能力和抗干扰性能好,测量范围大,有一定的便携性。激光雷达由Metric公司开发,并推广到航空航天领域应用。

(6)数字化摄影测量。

通过非接触测量获取被摄对象信息,从多个位置和角度拍摄一定数量的数字像片,然后由计算机软件自动处理(标志点图像中心自动定位、自动匹配、自动拼接和自动平差计算)得到标志点的空间三维坐标。该技术具有非接触测量、适应性好、便携性好、技术成熟、较高精度等优点。但是其缺点是容易受到外界环境和光源的干扰,且当被测目标数量增加时,数据处理过程复杂性提高,延长数据处理时间,测量实时性难以保证[22]。数字化摄影测量系统主要有美国GSI公司的V-STARS系统和德国AICON 3D公司的DPA-Pro系统等。

表1 大尺寸空间数字化测量系统对比

图1 激光跟踪仪测量原理图Fig.1 Measurement principle diagram of laser tracker

图2 室内GPS测量原理图Fig.2 Measurement principle diagram of indoor GPS

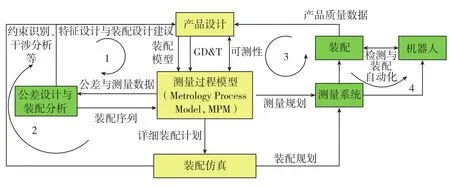

图3 测量与装配集成理论框架Fig.3 Integrated theoretical framework of measurement and assembly

大尺寸精密测量与装配集成

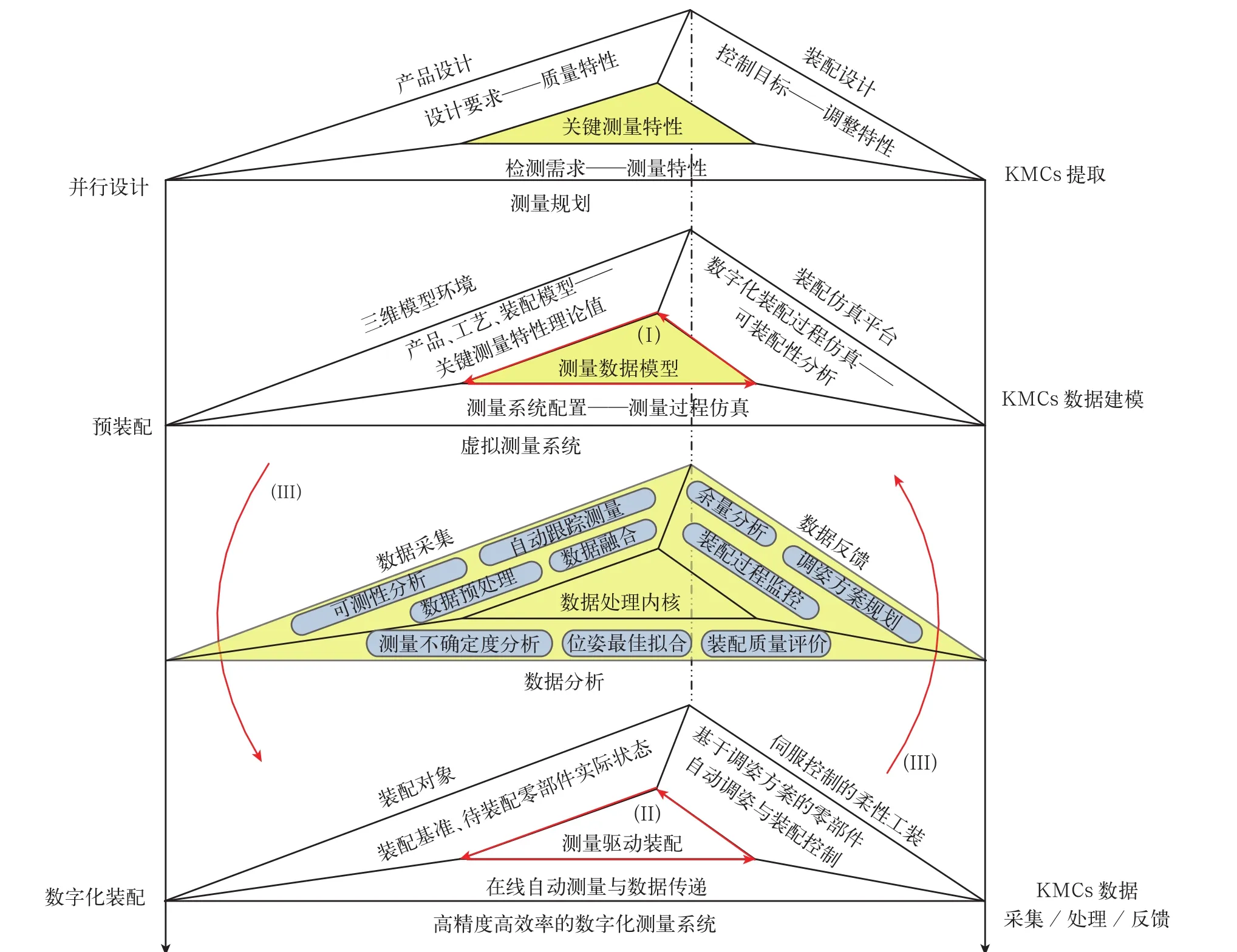

随着大尺寸精密测量技术的发展,测量过程已融入到产品装配过程中,实现全数字量的高精度、高效率装配过程。测量与装配的集成不是仅将测量环节与装配操作简单地组合在一起,而是涉及到产品设计、工艺、制造、装配、检测等多个环节的数据整合与过程融合。Maropolous在提出的数字化企业技术基础上,提出了以测量工艺模型为核心的面向测量与装配集成的理论框架,实现了装配仿真、公差分析以及测量辅助装配执行各个环节的数据与过程集成,如图3所示[23-24]。该框架从概念上探讨了测量过程模型应具备的特性,以及测量与装配集成的两类过程:虚拟的设计-装配-验证过程和物理的设计-装配-测量-自动化过程。

作者在研究分析装配和信息技术发展基础上,提出基于关键测量特性的测量驱动装配理论方法模型,模型实现了测量与装配的集成。该集成不仅是测量技术与测量过程的应用,还包括测量理念、测量数据、测量方法在产品设计、工艺以及装配过程中的融合,如图4所示[25]。产品设计阶段,围绕大尺度产品装配关键测量特性的识别与提取,实现产品三维设计过程、装配设计过程与数字化测量规划过程的并行协同;产品预装配阶段,实现装配过程的可视化仿真和基于数据的可装配性分析;产品实际装配阶段,伺服控制的柔性工装、高精度高效率的数字化测量系统以及数据处理与分析系统共同构成大尺寸数字化/自动化装配平台,实现测量驱动装配。

多测量系统集成与数据融合

通过多测量系统的集成应用,可以对装配过程中各部件进行全方位一次测量,包括隐藏点和难测的关键点等,减少测量盲区、提高测量效率、降低测量误差,从而保证装配质量。文献[26]介绍了面向柔性装配的多测量系统集成应用框架,给出了多源异构测量数据融合技术涉及的坐标转换技术和基于滤波的融合算法。文献[27]介绍了多数字化测量系统协同进行飞机数字化测量,给出了多传感器融合的测量网络构建方法。多测量系统集成应用以数字化测量设备为基础,以高效率、高精度的装配过程数据采集与反馈为目的,着重分析多测量系统测量过程的协同、多源异构测量数据的融合,其具体实现技术如图5所示。

不同数字化测量系统数据采集准则、数据格式等不一样。以基于模型的统一测量数据集表示与互操作为基础,首先应实现数字化测量系统测量过程的协同,主要包括测量系统的建模、仿真与布局优化,测量工艺过程规划、仿真与优化。其次,应实现多测量系统的测量数据融合。在多种数字化测量系统协同工作时,共同构建的数字化测量场将产生多源、异构数据,且在不稳定状态下测量时,易产生坏点、无效的数据。再次,对测量系统不确定度进行分析,并构建测量系统工艺能力知识库,为测量系统测量过程协调与数据融合提供支撑。最后,实现测量辅助装配的姿态控制。

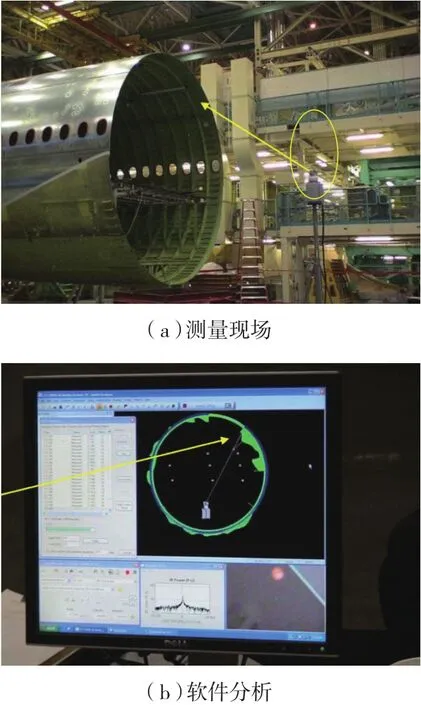

测量数据的多源性是指,对于多种类型或多个测量系统共同构建的测量场而言,同一目标点的坐标测量数据来源于不同的测量设备,即相对于不同的基准坐标系;测量数据的异构性是指测量场中的各个测量设备在装配现场复杂环境下采集的数据并非等精度数据,在进行坐标系转换与统一的过程中,需要考虑到不同来源的测量数据的精度权重,不仅实现测量数据本身的融合,同时也实现测量数据精度的融合。如图6所示为多数字化测量系统应用于飞机舱段对接,采用室内GPS作为反馈信号,引导机器人调整位姿进行舱段对接,激光雷达进行测量补偿[28]。文献[29]介绍一种多测量系统集成应用方法,考虑了不同性质传感器的测距与测角的不确定度,实现测量数据的融合。与经典测量方法进行对比,总结该应用方法的优点,如图7所示为激光跟踪仪与数字化摄影测量合作测量。

图4 基于关键测量特性的测量驱动装配理论方法模型Fig.4 Theoretical methodology model of measurement assisted assembly based on key measurement characteristics

测量辅助装配

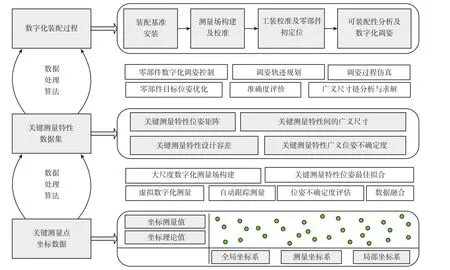

测量辅助装配是大尺寸精密测量技术在产品数字化装配中的重要应用,它综合应用产品数字化定义、数字化模拟仿真、自动跟踪测量、自动控制和机械随动定位等技术,利用数字化测量系统对装配部件位姿测量特征点跟踪测量,并指导部件进行调姿,完成装配[30]。测量辅助装配过程,装配关系数据模型和数据处理与分析算法始终贯穿于产品数字化装配的各个阶段,实现数据在装配过程中的传递。装配中涉及的数据、算法与操作过程是相互融合与支撑的关系,如图8所示。

数字化装配过程的原始数据为测量目标点在各个坐标系下的坐标测量值与理论值,所有的坐标数据构成一个原始数据池,首先基于相应的数据处理算法进行预处理和整合,得到关键测量特性数据集,进而得到装配关系数据模型;然后,通过对装配关系数据模型的分析与求解,为数字化装配过程提供驱动数据或决策指导。根据其处理的数据类型和作用,将核心算法分为数字化测量场构建类算法、测量数据预处理类算法、装配关系分析类算法和装配执行与控制类算法。

图9所示为空客A380机身段对接中使用激光雷达MV260精确测量对接舱段上连接位置,使用Brunson公司的升降支架进行机身舱段位姿调整,数据处理后,在SA软件中显示了垫片实际位置以及偏差。

图5 多测量系统集成及数据融合基本架构Fig.5 Basic framework for integrating the multiple measurement systems and data fusion

图6 应用于飞机舱段对接的多数字化测量系统Fig.6 Multiple measurement systems applied in the alignment of aircraft component

图7 激光跟踪仪与数字化摄影测量合作测量Fig.7 Cooperation measurement of laser tracker and digital photogrammetry

基于模型的检测规划与质量保证

为提高和保证产品质量,对产品零部件实施质量检测是必不可少的环节。而在实施零部件检测前,制定合理的检测规划尤为重要。检测规划是保证零部件检测过程、检测步骤、检测方法、检测工具等一致性与有效性的重要手段,通过制定合理的检测工艺顺序、明确检测对象和检测要求,为零部件现场检测提供指导和依据[31]。基于三维模型的检测规划信息直接来源于设计数模或工艺数模,同时也将消除以往检测工艺二义性、检测规划与设计更改不同步等问题。驱动数字化测量系统执行检测任务,可以实现数字化检测与设计、制造的有效衔接,提高和保证产品质量。

为保证数字化检测技术得以充分发挥,作者提出了基于模型的检测规划与质量保证的基本架构,如图10所示。该架构分为计算机辅助三维检测规划和检测数据与业务管理,通过构建三维检测统一模型,实现两部分间的有效集成。

计算机辅助三维检测规划建立在三维建模软件基础之上,读取从三维设计系统或三维工艺系统中得到的产品模型后进行检测规划。根据对检测特征的研究,可以从产品模型中获得检测需求,包括检测对象、公差值等检测信息。针对不同检测需求,选择合适的检测方式和检测工具。依据检测工序的先后进行检测顺序规划。在检测对象的几何表面上进行合理的测点布局,然后进行测量路径规划,最终生成检测规程和测量程序。三维检测统一数学模型将检测模型、轻量化模型、检测规程、测量程序、检测报告等集成在一个统一信息框架中,实现统一、规范化管理。检测数据与业务管理的目的是为了实现数字化检测业务和检测信息的统一、规范化、可追溯管理。对测量数据进行分析,对加工误差进行评定,并生成不同形式的检测报告。

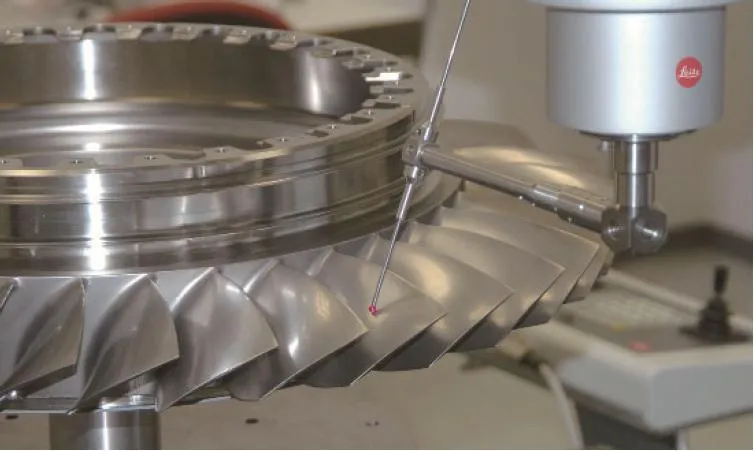

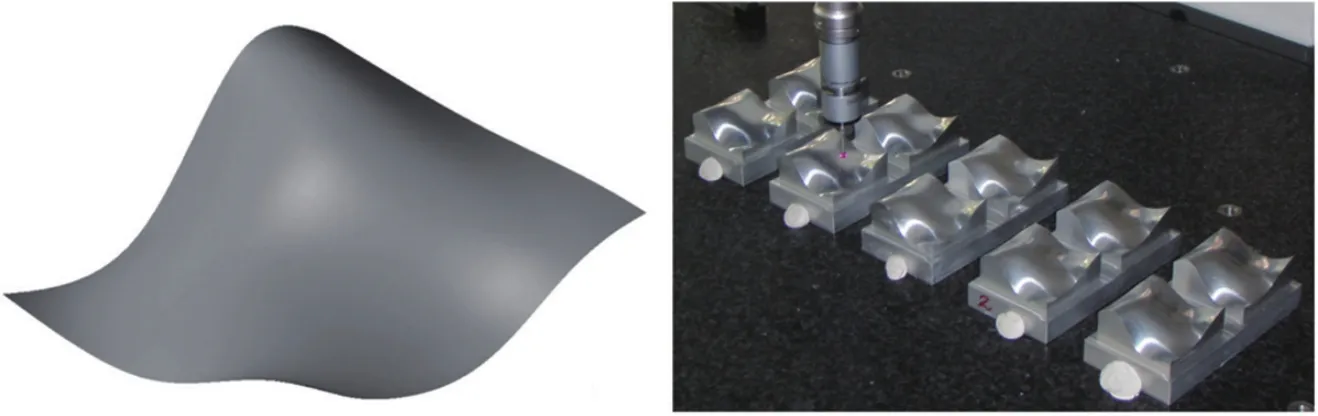

如图11所示为配有精密转台的Leitz坐标测量机,经检测规划后,对叶盘进行检测[32]。如图12所示,文献[33]针对重复加工的自由曲面,介绍了一种基于精度检测规划的误差模型,通过测量较少的点来确定最大误差位置,以实现高效测量。

图8 测量辅助装配中的核心算法及与数据、过程间的关系Fig.8 Relationship among the core algorithm of measurement assisted assembly, data and process

图9 激光雷达应用于机身段对接Fig.9 Laser radar applied in the alignment of fuselage

图10 基于模型的检测规划与质量保证Fig.10 Inspection planning and quality assurance based on model

面向任务的测量不确定度分析

传统的测量方式,测量结果的评价直观可信。但对于坐标测量来说,测量结果的评价较抽象,不易令人信服。测量不确定度理论是在传统的误差理论上发展起来的更加科学的评价测量结果质量的一种理论。它是一个与测量结果相关联的,表征被测量之合理赋值的分散程度的参量,是一个统计学的概念,同样也是数字化测量系统的固有属性。在面向具体任务的测量不确定度分析,不仅仅是各个不确定度影响因素的简单叠加,而是根据其对任务的影响程度和因素之间的相关性具有一定的传递规律。国防科技大学的杨景照描述了面向任务的测量不确定分析方案,在现有不确定度评估方法的基础上,提出了基于测量过程仿真的测量不确定度Monte Carlo评估方法以及基于灰色理论和神经网络的不确定度评估方法,如图13所示[34]。

在测量数据预处理阶段,可以按照相应的方法补偿或消减确定性系统误差或者规律性系统误差的影响。对于不确定性随机误差选取合适的方法评估其测量不确定度。如测量不确定度评估导则(GUM)中的A类评定方法和B类评定方法,ISO11530提出的试验方法及基于模型的GUM uncertainty framework法和Monte Carlo法。文献[35]采用蒙特卡洛方法对激光跟踪仪在多工位分时测量所得的测量结果给予相应的测量不确定度。文献[36]采用仿真和试验的方法对三坐标测量机的测量不确定度进行评估。文献[37]介绍了测量辅助飞机大部件装配过程中的位姿测量不确定度数学定义、解析算法及不确定源的分析。API激光跟踪仪T3跟踪测量机床主轴运动,采集空间点的三维坐标,而后通过空间误差检定及补偿技术完成大型5轴、6轴机床的调校工作[38]。

图11 配有精密转台的Leitz坐标测量机检测叶盘Fig.11 Blisk inspected by coordinate measuring machine Leitz equipped with precise turntable

图12 基于CMM检测规划的自由曲面最大误差测量Fig.12 Maximum error measurement for freeform surface based on CMM

图13 面向任务的测量不确定度分析Fig.13 Uncertainty analysis of the task-oriented measurement

结束语

大尺寸精密测量技术已经成为当前制造领域研究的热点问题,但广泛应用中的核心关键技术尚处在积累阶段,需要不断的应用验证。数字化测量系统正朝着便携、网络、高效、精密方向发展,大尺寸精密测量技术也已从单一技术走向多传感器技术的融合。本文在分析大尺寸精密测量技术与数字化装配过程的集成应用基础上,给出了多测量系统集成应用及数据融合基本架构,介绍了测量辅助装配中的核心算法及与数据、过程间的关系,提出了基于模型的检测规划与质量保证的基本架构,总结了面向任务的测量不确定分析方法,为大尺寸精密测量技术的工程应用提供技术支撑。

相对于国外比较成熟的研究、开发和应用大尺寸精密测量技术,国内应在大尺寸精密测量技术的应用原理、应用方法和关键技术上做更广泛、更深入的研究。未来多数字化测量系统协同工作,构建大尺寸数字化测量场,将带动我国高精密大型工业生产模式的变革,增强我国制造业的国际竞争力。

[1]GAO W, KIM SW, BOSSE H, et al. Measurement technologies for precision positioning[J]. CIRP Annals-Manufacturing Technology, 2015,64(2):773-796.

[2]丁力平, 陈文亮, 卢鹄. 面向大型飞机装配的组合式大尺寸测量系统[J]. 航空制造技术, 2013(13):76-80.

DING Liping, CHEN Wenliang, LU Hu.Combined large-scale measurement system for large aircraft assembly[J]. Aeronautical Manufacturing Technology, 2013(13):76-80.

[3]潘廷耀, 范百兴, 易旺民, 等. 大尺寸动态测量技术综述[J]. 测绘与空间地理信息, 2015,38(8):70-76.

PAN Tingyao, FAN Baixing, YI Wangmin, et al. Overview of large-scale dynamic measurement metrology[J]. Geomatics & Spatial Information Technology, 2015,38(8):70-76.

[4]李光丽, 邹方, 卜泳. 贯穿柔性装配的数字量主线—数字化测量技术[J]. 航空制造技术, 2014(23/24):60-62.

LI Guangli, ZOU Fang, BU Yong. Digital measurement technology for flexible assembly[J].Aeronautical Manufacturing Technology,2014(23/24):60-62.

[5]CHEN Z H, DU F Z, TANG X Q,et al. A framework of measurement assisted assembly for wing-fuselage alignment based on key measurement characteristics[J].International Journal of Manufacturing Research,2015,10(2):107-128.

[6]郭洪杰. 浅谈数字化测量技术在飞机装配中的应用[J]. 航空制造技术,2011(21):26-29.

GUO Hongjie. Development of digital measurement technology based on aircraft assembly[J]. Aeronautical Manufacturing Technology, 2011(21):26-29.

[7]MEI Z Y, MAROPOULOS P G. Review of the application of flexible, measurementassisted assembly technology in aircraft manufacturing[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2014,228(10):1185-1197.

[8]JAMSHIDI J, KAYANI A, IRAVANI P, et al. Manufacturing and assembly automation by integrated metrology systems for aircraft wing fabrication[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2010,224(1):25-36.

[9]梅中义, 朱三山, 杨鹏. 飞机数字化柔性装配中的数字测量技术[J]. 航空制造技术, 2013(17):44-49.

MEI Zhongyi, ZHU Sanshan, YANG Peng. Digital measurement of aircraft digital flexible assembly[J]. Aeronautical Manufacturing Technology, 2013(17):44-49.

[10]MUELANER J E, MAROPOULOS P G. Large scale metrology in aerospace assembly[C]//Proceedings of 5th International Conference on Digital Enterprise Technology.University of Bath, 2008.

[11]MAROPOULOS P G, MUELANER J E, SUMMERS M D, et al. A new paradigm in large scale assembly-research priorities in measurement assisted assembly[J]. The International Journal of Advanced Manufacturing Technology, 2014,70(1):621-633.

[12]邹爱丽, 王亮, 李东升, 等. 数字化测量技术及系统在飞机装配中的应用[J].航空制造技术, 2013(21):72-75.

ZOU Aili, WANG Liang, LI Dongsheng,et al. Application of digital measuring system in aircraft assembly[J]. Aeronautical Manufacturing Technology, 2013(21):72-75.

[13]LI F, LONGSTAFF A P, FLETCHER S, et al. Rapid and accurate reverse engineering of geometry based on a multi-sensor system[J]. The International Journal of Advanced Manufacturing Technology, 2014,74(1-4):369-382.

[14]SŁADEK J, BŁASZCZYK P M,KUPIEC M, et al. The hybrid contact-optical coordinate measuring system[J]. Measurement,2011,44(3):503-510.

[15]石照耀, 张斌, 林家春, 等. 坐标测量技术半世纪—演变与趋势[J]. 北京工业大学学报, 2011,37(5):648-656.

SHI Zhaoyao, ZHANG Bin, LIN Jiachun,et al. Half century of coordinate metrology technology—evolution and trends[J].Journal of Beijing University of Technology,2011,37(5):648-656.

[16]HÄRTIG F, LIN H, KNIEL K, et al. Standard conforming involute gear metrology using an articulated arm coordinate measuring system[J]. Measurement Science and Technology,2012,23(10):1-6.

[17]HUO D, MAROPOULOS P G,CHENG C H. The framework of the virtual laser tracker—A systematic approach to the assessment of error sources and uncertainty in laser tracker measurement[C]//Proceedings of the 6th CIRP-Sponsored International Conference on Digital Enterprise Technology. Springer Berlin Heidelberg, 2010:507-523.

[18]CONTE J, MAJARENA A C, ACERO R, et al. Performance evaluation of laser tracker kinematic models and parameter identification[J].The International Journal of Advanced Manufacturing Technology, 2015,77(5-8):1353-1364.

[19]WANG Z, MASTROGIACOMO L, FRANCESCHINI F, et al. Experimental comparison of dynamic tracking performance of iGPS and laser tracker[J]. The International Journal of Advanced Manufacturing Technology,2011,56(1-4):205-213.

[20]杜福洲, 陈哲涵, 唐晓青. iGPS测量场精度分析及其应用研究[J]. 航空学报,2012,33(9):1737-1745.

DU Fuzhou, CHEN Zhehan, TANG Xiaoqing. Precision analysis if iGPS measurement filed and its application[J]. Acta Aeronautica et Astronautica Sinica, 2012,33(9):1737-1745.

[21]李丽娟, 林雪竹, 周娜, 等. 基于激光雷达, iGPS的飞机水平测量技术研究[J].航空制造技术, 2013(22):50-53.

LI Lijuan, LIN Xuezhu, ZHOU Na, et al. Research on aircraft level measurement technology based on laser radar and iGPS[J].Aeronautical Manufacturing Technology,2013(22):50-53.

[22]LIU T, BURNER A W, JONES T W,et al. Photogrammetric techniques for aerospace applications[J]. Progress in Aerospace Sciences,2012,54:1-58.

[23]MAROPOULOS P G, ZHANG D,CHAPMAN P, et al. Key digital enterprise technology methods for large volume metrology and assembly integration[J]. International Journal of Production Research, 2007,45(7):1539-1559.

[24]MAROPOULOS P G, GUO Y,JAMSHIDI J, et al. Large volume metrology process models: A framework for integrating measurement with assembly planning[J].CIRP Annals-Manufacturing Technology,2008,57(1):477-480.

[25]CHEN Z H, DU F Z, TANG X Q,et al. A framework of measurement assisted assembly for wing-fuselage alignment based on key measurement characteristics[J].International Journal of Manufacturing Research,2015,10(2):107-128.

[26]杜福洲, 金杰, 陈哲涵. 面向柔性装配的多测量系统集成应用关键技术研究[J].航空制造技术, 2014(13):43-47.

DU Fuzhou, JIN Jie, CHEN Zhehan.Research on critical integrated application technologies of multiple measurement systems in flexible assembly[J]. Aeronautical Manufacturing Technology, 2014(13):43-47.

[27]林雪竹, 曹国华, 李丽娟, 等. 多传感融合的飞机数字化测量技术[J]. 航空制造技术, 2013(7):46-49.

LIN Xuezhu, CAO Guohua, LI Lijuan, et al.Aircraft digital measuring technology of multisensor fusion[J]. Aeronautical Manufacturing Technology, 2013(7):46-49.

[28]MOSQUEIRA G, APETZ J,SANTOS K M, et al. Analysis of the indoor GPS system as feedback for the robotic alignment of fuselages using laser radar measurements as comparison[J]. Robotics and Computer-Integrated Manufacturing, 2012,28(6):700-709.

[29]FRANCESCHINI F, GALETTO M,MAISANO D, et al. Combining multiple large volume metrology systems: Competitive versus cooperative data fusion[J]. Precision Engineering,2016,43:514-524.

[30]朱绪胜, 郑联语. 基于关键装配特性的大型零部件最佳装配位姿多目标优化算法[J]. 航空学报, 2012,33(9):1726-1736.

ZHU Xusheng, ZHENG Lianyu. Multipleobjective optimization algorithm based on key assembly characteristics to posture best fit for large component assembly[J]. Acta Aeronautica et Astronautica Sinica, 2012,33(9):1726-1736.

[31]张江, 段桂江. 面向飞机结构件的三维检测规划系统研究与开发[J]. 航空精密制造技术, 2012,48(5):30-39.

ZHANG Jiang, DUAN Guijiang. Research and development on the three-dimensional inspection planning system for aircraft structural parts[J]. Aviation Precision Manufacturing Technology, 2012,48(5):30-39.

[32]郭峰. 坐标测量技术在航空制造中的应用[J]. 航空制造技术, 2013(19):26-29.

GUO Feng. Application of coordinate measuring technology in aviation manufacturing[J]. Aeronautical Manufacturing Technology, 2013(19):26-29.

[33]PONIATOWSKA M. Deviation model based method of planning accuracy inspection of free-form surfaces using CMMs[J]. Measurement,2012,45(5):927-937.

[34]杨景照. 面向大尺度制造的激光跟踪测量评估与规划关键技术研究[D]. 长沙:国防科技大学, 2014.

YANG Jingzhao. Research on key technologies in evaluation and planning of laser-tracking measurement for large scale manufacturing[D]. Changsha: National University of Defense Technology, 2014.

[35]WANG J, GUO J, WANG H, et al.The evaluation of measurement uncertainty for laser tracker based on Monte Carlo method[C]//Proceedings of 2011 International Conference on Mechatronics and Automation. IEEE, 2011:608-612.

[36]AGGOGERI F, BARBATO G,BARINI E M, et al. Measurement uncertainty assessment of coordinate measuring machines by simulation and planned experimentation[J].CIRP Journal of Manufacturing Science and Technology, 2011,4(1):51-56.

[37]CHEN Z H, DU F Z, TANG X Q.Research on uncertainty in measurement assisted alignment in aircraft assembly[J]. Chinese Journal of Aeronautics, 2013,26(6):1568-1576.

[38]郑联语, 朱绪胜, 姜丽萍. 大尺寸测量技术在航空制造业中的应用及关键技术[J]. 航空制造技术, 2013(7):38-41.

ZHENG Lianyu, ZHU Xusheng,JIANG Liping, Application of large-scale measurement in aviation manufacturing and its key technology[J]. Aeronautical Manufacturing Technology, 2013(7):38-41.