电流波形和试块对三相全波整流电磁粉检测系统性能测试的影响

李本事,华 娜,赵希龙

(1.成都航利集团, 成都 611936;2.成都飞机制造有限公司, 成都 610091)

电流波形和试块对三相全波整流电磁粉检测系统性能测试的影响

李本事1,华娜2,赵希龙1

(1.成都航利集团, 成都 611936;2.成都飞机制造有限公司, 成都 610091)

摘要:介绍如何通过试验发现电流波形(峰值作用)与试块两个因素对磁粉检测系统性能的重要影响;并通过分析其影响原理,帮助磁粉检测人员更好地控制磁粉检测系统的性能。结果表明,试块对评价三相全波整流电磁粉检测系统的性能有着重要影响,应确保用于系统性能测试的试块符合标准要求。

关键词:三相全波整流;系统性能;AS 5282试块;电流波形;峰值作用

随着国内企业与欧美航空企业业务往来的增多,行业内广泛应用ASTM E 1444《Standard Practice for Magnetic Particle Testing》标准测试三相全波整流系统性能[1]。在ASTM E 1444中Ketos 01试块和AS 5282试块是磁粉检测系统性能测试中最常用的两种试块。两者外形尺寸相似,材料均为工具钢;主要区别在于2005版ASTM E 1444标准中仅明确了Ketos 01试块的外形尺寸,未明确试块的材料标准和状态,而2007版AS 5282《Tool Steel Ring for Magnetic Particle Inspection》标准中则详细规定了AS 5282试块的材料标准、热处理状态、硬度及孔边漏磁场的范围。用Ketos 01试块时,要求测试1 400 A(3孔)、2 500 A(5孔)、3 400 A(6孔)三个点,用AS 5282试块时,要求测试500 A(3孔)、1 000 A(5孔)、1 500 A(6孔)、2 500 A(7孔)、3 500 A(9孔)五个点, 其中AS 5282试块因测试范围更宽而得到更广泛的认可。然而,使用AS 5282试块测试时,部分FWDC(三相全波整流电)磁粉检测系统达不到500 A显示3孔的要求,在1 000 A以上则基本能满足要求,故笔者认为有必要对磁粉检测系统性能测试做深入研究,以确定FWDC磁粉检测系统性能测试不达标的深层原因。

1FWDC系统性能测试试验方法

1.1试验条件

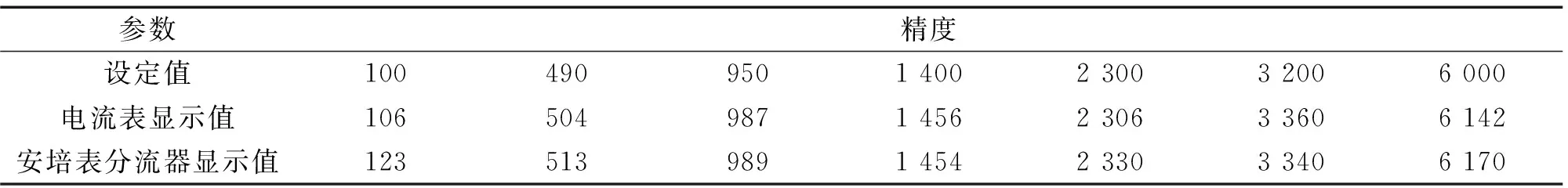

采用6000型三相全波整流磁粉探伤机进行试验,电流表精度测试数据见表1。电流表精度满足ASTM E 1444标准规定的“电流表精度应在±10%或50 A,以大者为准”的要求。

AS 5282试块4块, 其中A公司生产的试块3块,B公司生产的试块1块;磁悬液体积分数为0.25%(磁粉为符合AMS 3044《Magnetic Particles, Fluorescent, Wet Method, Dry Powder》标准的荧光磁粉,载液为符合AMS 2641《Magnetic Particle Inspection Vehicle》标准的轻质石)、无污染;黑光强度在规定距离上测得为3 200 μW·cm-2;经校验合格的高斯计;用于精确测量通电时间和夹头电流的分流器。

表1 电流表精度 A

1.2电流波形对系统性能测试的影响

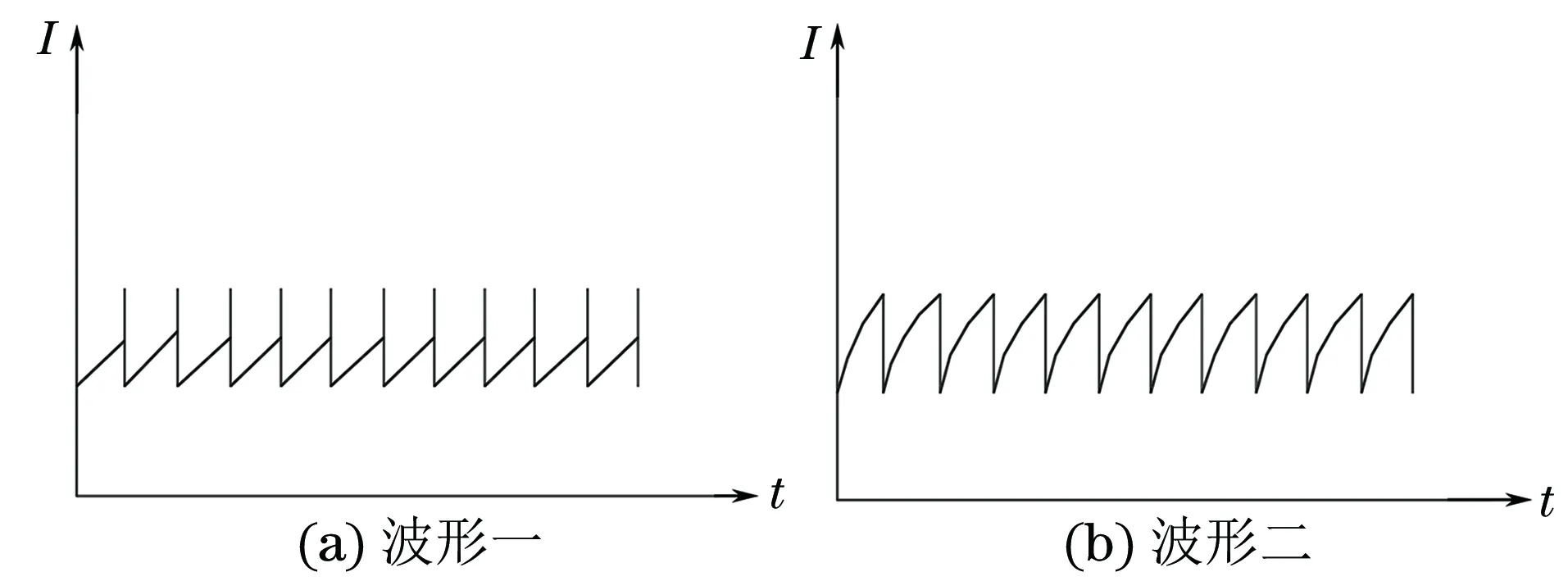

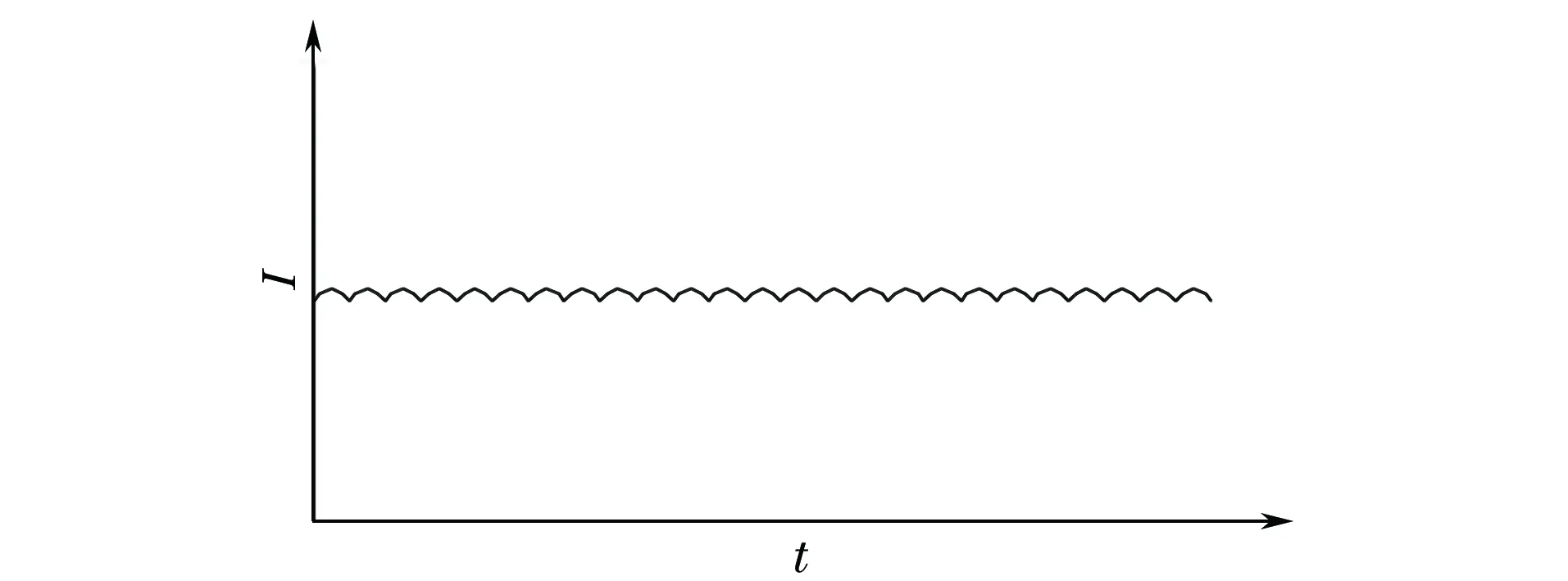

通过改造三相全波整流电设备,获得如图1所示的三相全波整流电电流波形(以下均简称电流波形)。图1所示电流波形均为通过可控硅整流(数字电路整流)获得的三相全波整流电,图1(a)的电流峰值为一瞬间脉冲,相同的磁化时间内,其峰值作用时间明显少于图1(b)所示的电流波形。

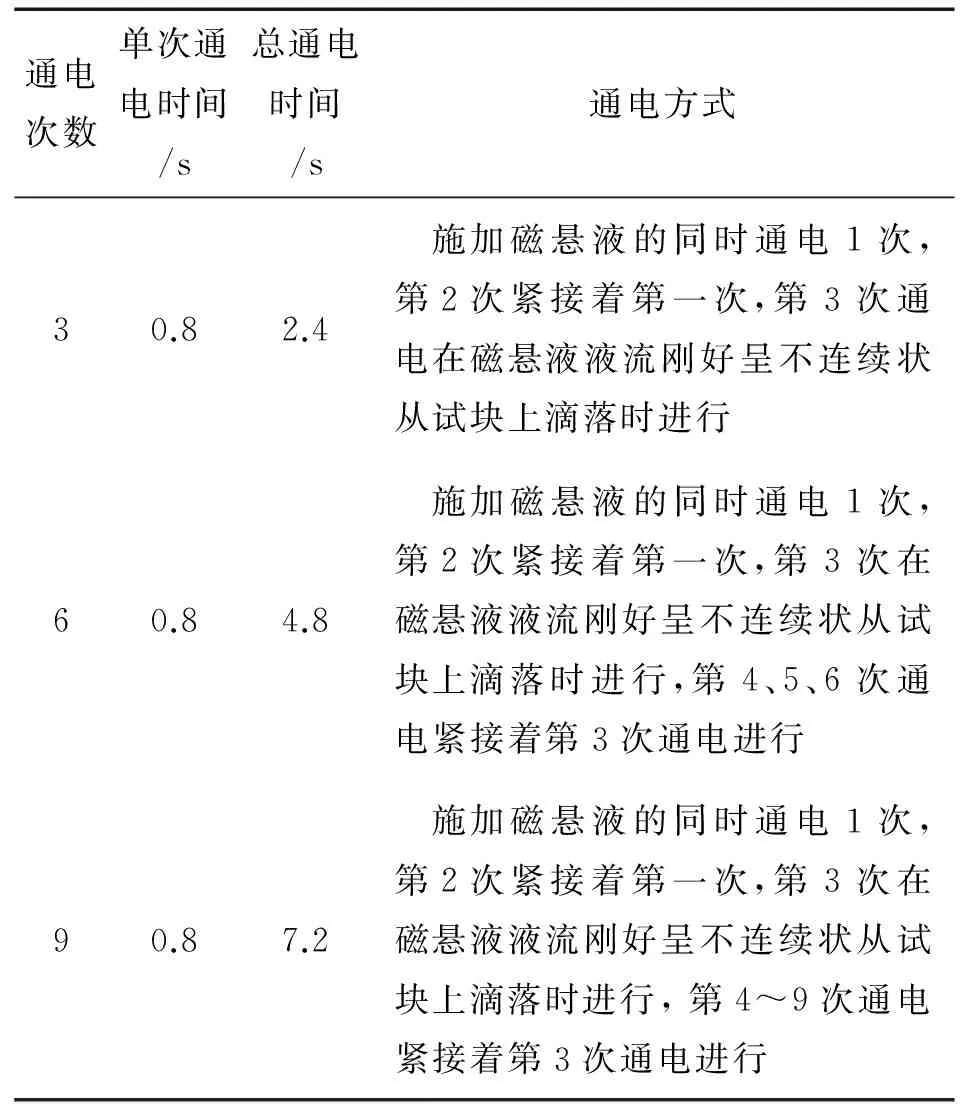

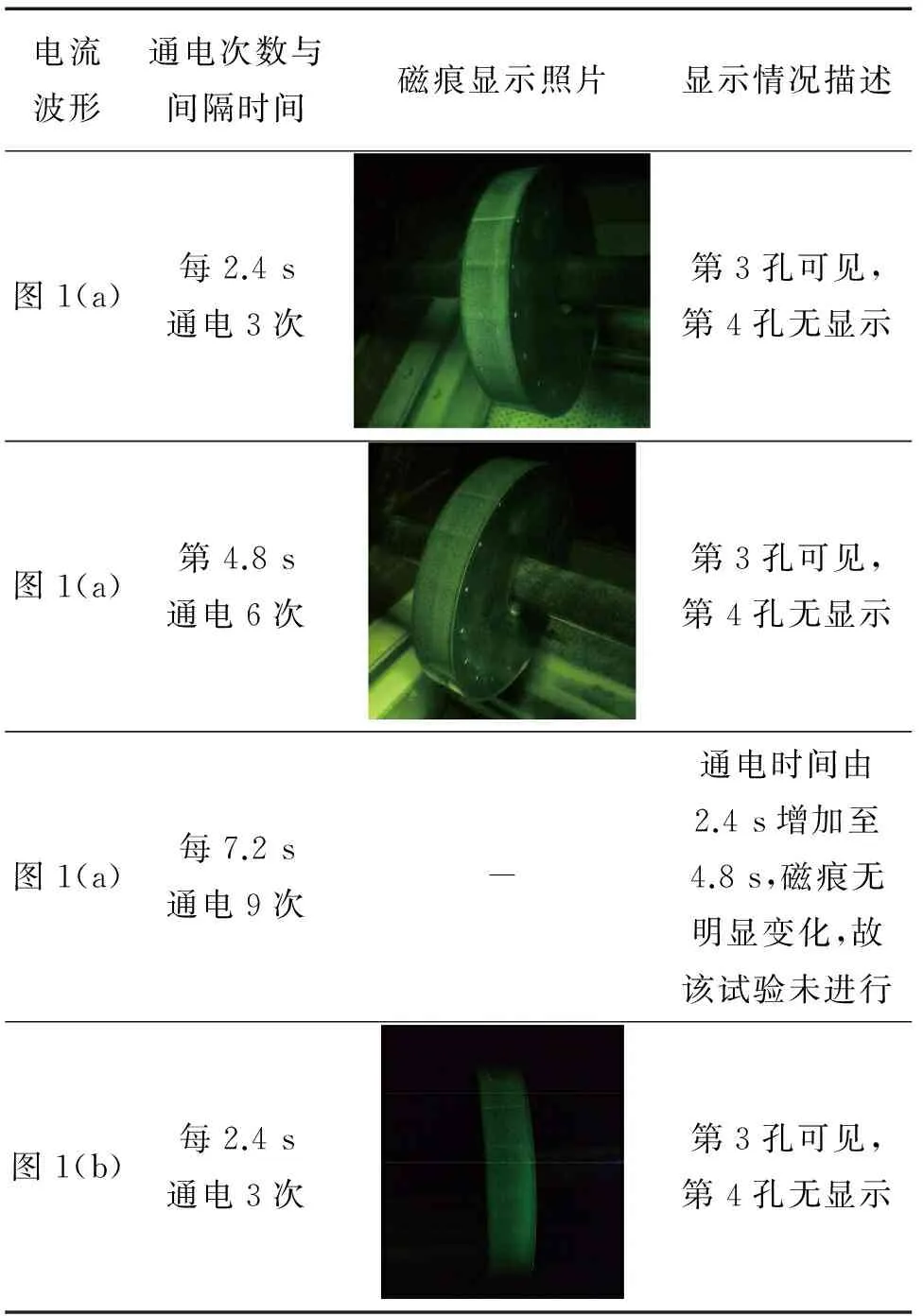

为验证通电时间对磁化效果的影响,对同一试块通500 A的磁化电流,连续施加磁悬液,按表2的通电方案磁化。

表2 试块的通电磁化方案

磁化后,观察AS 5282试块各孔的磁痕显示并拍照,显示情况见表3。

图1 三相全波整流电电流波形示意

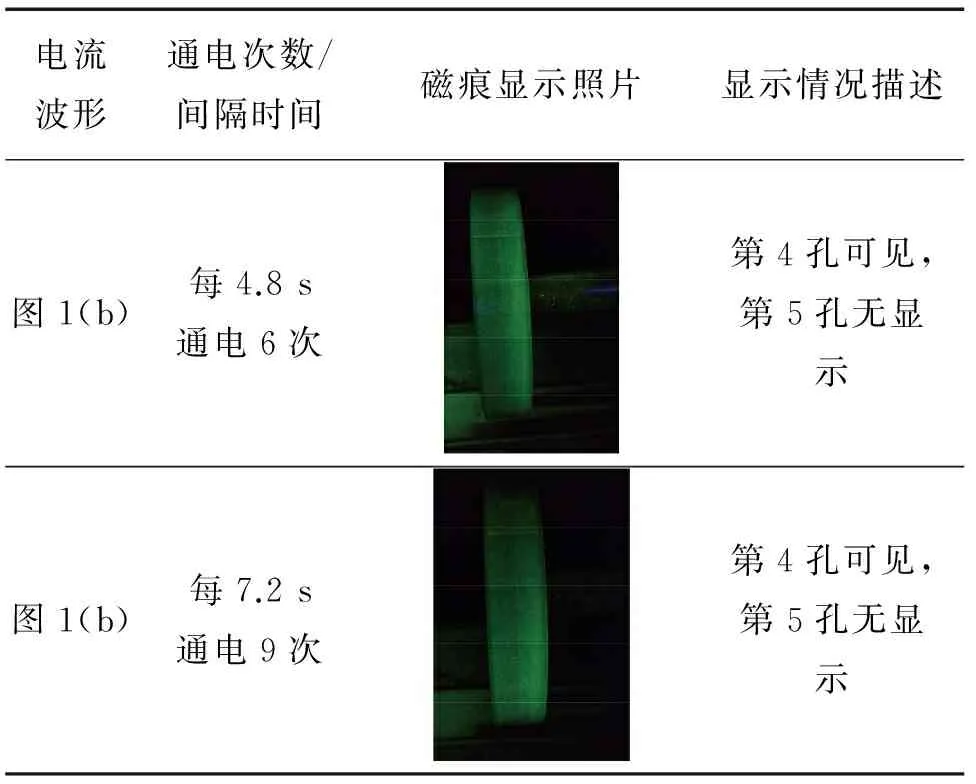

电流波形通电次数与间隔时间磁痕显示照片显示情况描述图1(a)每2.4s通电3次第3孔可见,第4孔无显示图1(a)第4.8s通电6次第3孔可见,第4孔无显示图1(a)每7.2s通电9次-通电时间由2.4s增加至4.8s,磁痕无明显变化,故该试验未进行图1(b)每2.4s通电3次第3孔可见,第4孔无显示

表3(续)

1.3试块种类对系统性能测试的影响

1.3.1不同试块显示差异

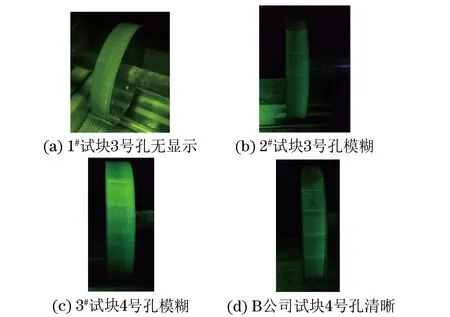

由同一操作人员通500 A电流分别对4块试块采用湿荧光连续法测试系统性能,A公司3块试块的显示情况分别是1#试块3号孔无显示(见图2(a)),2#试块3号孔显示模糊(见图2(b)),3#试块4号孔显示模糊(见图2(c)),B公司试块4号孔显示清晰(见图2(d))。

图2 不同试块的磁痕显示

1.3.2试块外形尺寸测量

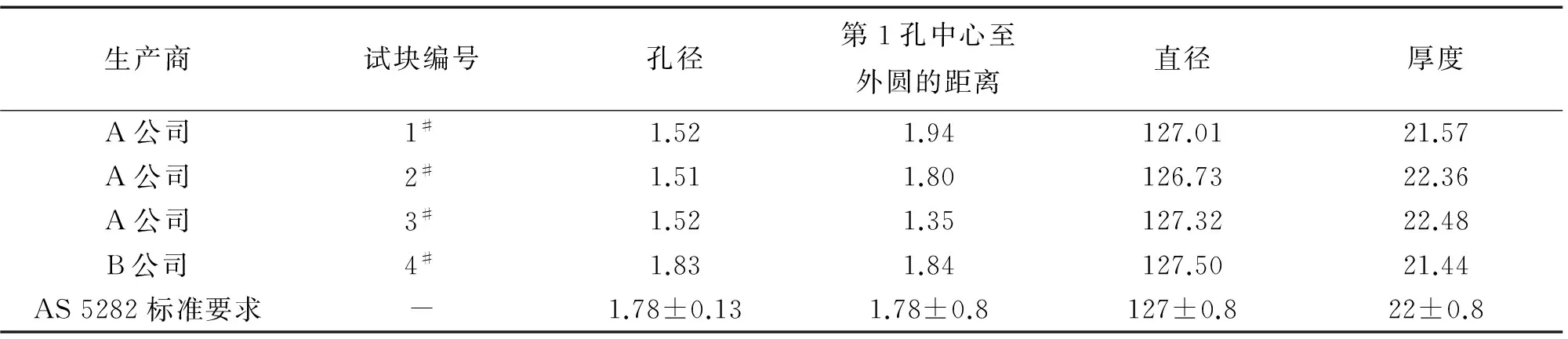

为验证试块与AS 5282标准的符合性,分别测量了4块试块的最大外径、孔径、第一孔中心离边缘的距离。测量结果见表4。

A公司试块的孔径小于AS 5282标准要求,1#试块第1孔中心至外圆的距离小于AS 5282标准要求,3#试块第1孔中心至外圆的距离大于AS 5282标准要求,B公司试块的外形尺寸符合AS 5282要求。

表4 各试块外形尺寸测量结果 mm

1.3.3修正试块外形尺寸后的显示

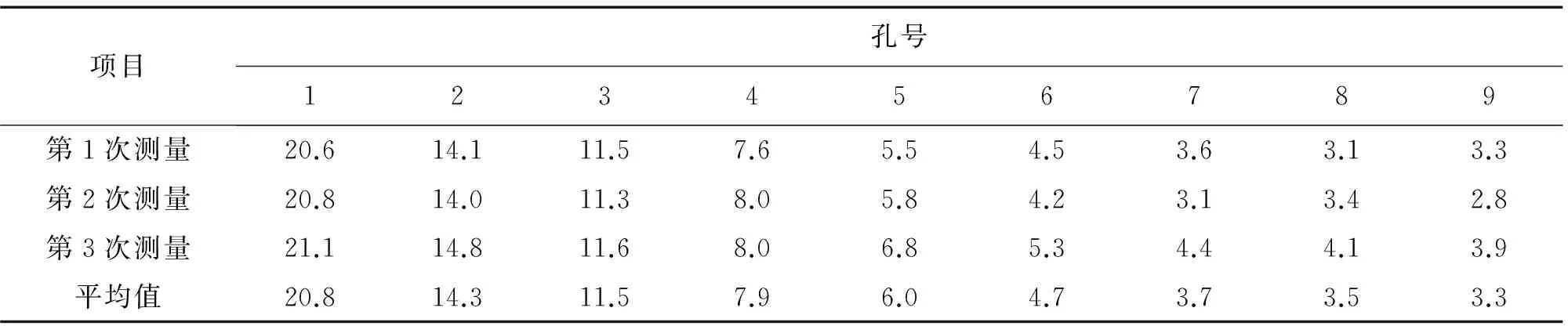

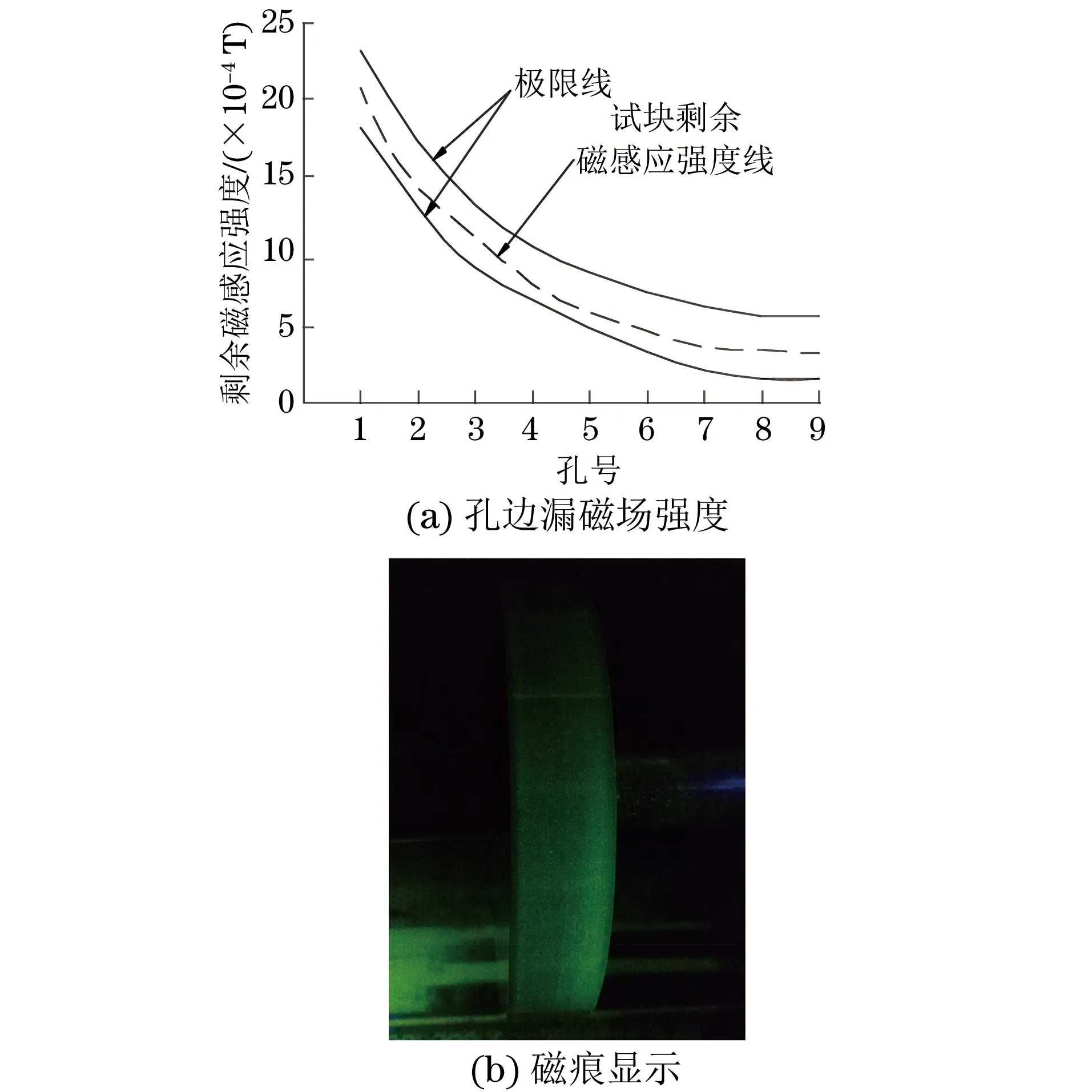

为进一步了解试块尺寸对系统性能测试时显示情况的影响,选取1#试块,将其孔径扩大至1.7 mm,外圆磨单边去除0.1 mm。其尺寸变为最大外经126.8 mm(AS 5282标准要求外径为(127±0.8) mm、孔径1.7 mm、第一孔中心离边缘的距离1.84 mm,外形尺寸符合AS 5282要求。用修正尺寸后的试块再次按要求测试系统性能,通500 A电流时,3孔显示清晰(见图3(b))。再按AS 5282要求通1 500 A的三相全波整流电流对试块充磁,用高斯计测量该试块孔边漏磁场强度,采用3次测量结果的平均值以减小误差,测量数据见表5。并在AS 5282要求的磁场强度极限图内做孔与剩余磁感应强度的曲线(见图3(a)),发现孔边剩余磁感应强度符合标准要求。

表5 改变试块尺寸后孔边漏磁场强度 ×10-4 T

图3 改变试块尺寸后磁场和磁痕示意

2试验结果分析

2.1电流波形对系统性能测试的影响分析图1(a)所示的电流波形对第3号孔通电6次与通电3次,显示无明显变化,说明图1(a)所示的瞬间脉冲峰值对磁粉检测无实际意义。从图1(b)所示电流波形可以看出其峰值较尖锐,通电6次的第3号孔的显示明显清晰于通电3次,通电9次与通电6次相比第3号孔的显示无明显变化,说明该电流波形峰值对试块的磁化作用在通电6次后完全显现。

众所周知,磁化过程是外磁场将已经高度磁化的磁畴的磁矩从各个不同方向转到外磁场方向或接近外磁场方向。此过程好比给一冲量使笔在桌面上旋转90°,此时时间t必然大于0。同理,电流峰值作用不能瞬间充分体现,而是需要一定的作用时间。可由此推断,要使电流的峰值充分体现出磁化作用,要给予峰值足够的作用时间,只有峰值作用超过所需的最短作用时间才能充分体现其磁化作用。

对通过模拟电路整流获得的三相全波整流电,其电流波形与理论波形接近,电流峰值平缓,很短的通电时间内峰值作用即可充分体现,电流峰值作用理论成立。对通过数字电路整流的三相全波整流电,电流波形依赖于可控硅等电器元件的性能,性能较差且峰值尖锐;在规定的磁化时间内,电流峰值作用时间不够,无法充分体现出峰值的作用,在实际应用中则体现出电流有效值或平均值作用。笔者认为,大多数研究都忽略了峰值作用时间的影响。

2.2试块(AS 5282试块)对系统性能测试的影响分析通过以上试验,可发现试块的外形尺寸对评价三相全波整流电磁粉检测系统性能有着重要影响。由磁场理论可知,磁化电流相同时,试块的外径越大,则磁化场越小;人工孔孔径越小,孔边漏磁场越小;孔的埋深越深,孔边漏磁场越小。故试块的外径、孔径及孔的埋深都直接影响到人工孔在试块外表面上产生的漏磁场大小,进而影响显示的孔数和清晰度。因此,对新购置的试块,应从外径、孔径、孔的埋深、孔边漏磁场强度等方面进行复验,确保用于校验三相全波整流电系统性能的试块符合AS 5282标准要求。2.31 000 A以上系统性能测试效果良好的原因分析对可控硅整流的三相全波整流设备,其整流电波形随导通角增大而改变。导通角小时,所得锯齿波畸变大,随着导通角增大锯齿波畸变减小,导通角全开则波形接近模拟电路整流所获得的三相全波整流电波形(如图4所示)。同时,导通角随输出电流的增大而增大。故当电流在1 000 A以上时输出的锯齿波波形畸变减小(试验所用设备约在600~700 A时,变为较理想的锯齿波),峰值作用能在规定的磁化时间内充分显现。

图4 模拟电路整流所得三相全波整流电波形

3结语

(1) “磁化过程中电流峰值起作用”的理论在电流波形为理想波形时成立,反之,则不一定是磁化电流的峰值作用。

(2) 对数字整流电设备,在调整电流波形时,也不宜过度提高电流峰值,否则电流波形过分畸变,峰值作用难以体现,缺陷发现能力不升反降。

(3) 试块种类对评价三相全波整流电磁粉检测系统性能有着重要的影响,应确保用于系统性能测试的试块符合标准要求。

参考文献:

[1]叶代平,苏李广,宋志哲,等.磁粉检测[M].北京:机械工业出版社,2004.

Effect of the Current Waveform and the Specimen on Magnetic Particle Testing Performance in FWDC System

LI Ben-shi1, HUA Na2, ZHAO Xi-long1

(1.Chengdu Holy Group, Chengdu 611936, China; 2 CAC of Chengdu, Chengdu 610091, China)

Abstract:The performance of a magnetic particle testing system is affected by many factors, such as the waveform of the electric current (its peak value) and the test blocks in use. This article describes how to perform a series of tests to find the influences of current waveforms (peak effect)and testing on magnetic particle testing system performance. In the past, not enough attention was paid to these factors. The authors try to analyze the mechanism of magnetic particle inspection in order to help people to be able to better control magnetic particle testing system performance.

Key words:FWDC; System performance; AS 5282 sample; Current waveform; Peak effect

收稿日期:2015-08-09

作者简介:李本事(1978-),男,本科,工程师,主要从事无损检测技术工作。通信作者:李本事,E-mail: libenshi812@163.com。

DOI:10.11973/wsjc201605009

中图分类号:TG115.28

文献标志码:A

文章编号:1000-6656(2016)05-0034-04