钻井船泥浆系统4130管材焊接工艺研究与PAUT应用

王海晨, 丁斌福, 杨生贤, 陈晓俊

(上海船厂船舶有限公司, 上海 315211)

钻井船泥浆系统4130管材焊接工艺研究与PAUT应用

王海晨, 丁斌福, 杨生贤, 陈晓俊

(上海船厂船舶有限公司, 上海 315211)

摘要:该文通过对钻井船泥浆系统管材焊缝力学性能和焊接性进行分析,总结出焊接工艺要点;通过对相控阵超声检测技术在钻井船泥浆系统中的应用优势进行阐述,指明 PAUT(相控阵超声检测技术)具有相对方便、灵活、无辐射等技术特点,通过对泥浆管焊缝应用PAUT检测,验证了4130管材焊接工艺研究的适用性,保障钻井船泥浆管路施焊质量的有效控制。

关键词:焊接规范;热处理组织与性能;相控阵超声检测;泥浆系统管路焊缝

0引言

钻井船作为海洋石油勘探和开发的主要工具,泥浆管汇系统焊接结构是否优良关系到核心钻井系统的实现。泥浆管汇的作用是传递、循环泥浆,其负载的泥浆液体介质表压区间为7 500 Psi~15 000 Psi,工作压强较大,对焊缝质量要求高。泥浆管材质为ASTM A519 Gr4130,属于Cr-Mo 系中碳调质钢,其碳当量CEIIW高达0.73%,可焊性较差。该文通过管材焊缝力学性能和焊接性进行分析,总结出焊接工艺要点;通过对泥浆管焊缝应用PAUT检测的技术总结,保障钻井船泥浆管路施焊质量有效控制,有力验证4130管材焊接工艺研究的适用性。

14130管材焊接工艺研究

1.1可焊性分析

试验所用的母材为Ø88.9 mm×20 mm的ASTM 4130QT钢管,化学成分和力学性能分别见表1、表2,其组织主要为回火索氏体。

表1 ASTM 4130钢管的化学成分

ASTM A519Gr4130属于Cr-Mo系中碳调质钢,具有很高的屈服强度和抗拉强度、良好的缺口韧性。该材料含碳量与合金含量较高,由国际焊接协会推荐的碳当量公式计算:

CE=C+Mn/6+(Cr+Mo+V/5)+(Ni+Cu/15)(1)

该材料的平均碳当量为0.67,裂纹敏感指数Pcm为0.42,冷裂纹敏感性较高,在调质状态下焊接,且焊后不能进行调质处理,焊接时易产生冷裂纹和热影响脆化、软化,所以在制定焊接工艺时,主要从防止冷裂纹和避免软化出发。而根据高压泥浆管的工作环境,接头性能必须保证其抗硫化物应力腐蚀断裂和应力腐蚀裂纹的能力,因此对根部焊道中的Ni、S、P的含量要求严格控制。

根据海洋平台建造规范规定,需要附加冲击韧性规定,依据NORSOK规范,制定工艺时的冲击韧性要求定在-30℃下,最小冲击值为42J,最高硬度为22HR。同时在进行制定工艺时,最终的焊接接头性能也应满足标准要求的最低机械性能,特别是焊后热处理后的性能,包括屈服强度、抗拉强度和冲击韧性、硬度等要求。

在制定工艺时,同时需要给现场施工留有一定的工艺裕度。通过以上分析及相关的试验对比,最终选用氩弧焊(GTAW)打底,手工电弧焊(SMAW)填充和盖面。另外通过合理的工艺参数选定,保证焊后热处理后的机械性能。选用焊丝为AWS A5.28 ER80S-Ni1, Ø2.4 mm,焊条为AWS A5.5 11018G H4, Ø3.2 mm。焊丝的化学成分见表3,焊丝熔敷金属的力学性能见表4。

表3 焊丝的化学成分

表4 焊丝熔敷金属的力学性能

1.2焊接试验过程

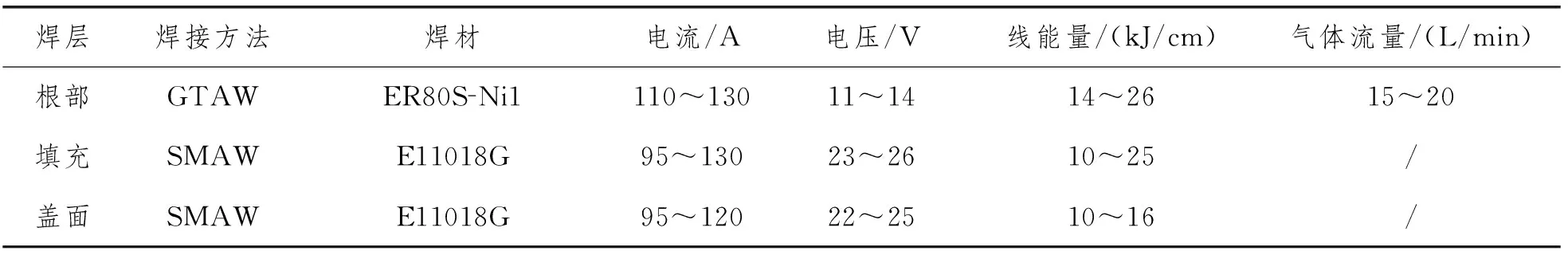

采用机械切割方法,选用钢管若干段(长度至少150 mm),开V形坡口,图1为接头的坡口示意图及焊道布置图,坡口角度α为55°~65°,钝边P为0 mm~1 mm,间隙C为2 mm~4 mm。焊接位置为倾斜45°固定对接(6G),钨极氩弧焊(GTAW)打底,手工电弧焊(SMAW)填充和盖面。装配时,定位焊搭桥定位,尽量避免使用根部定位,焊接方法使用氩弧焊(GTAW),装配工艺与正式焊接工艺参数相同,装配预热温度稍高于正式焊接预热温度,正式焊接参数见表5。

图1 坡口示意图及焊道布置图

表5 主要焊接工艺参数

图2 焊接接头宏观试样

焊后外观检查合格,焊后无损检测选用PAUT(相控阵超声检测技术),检测结果良好。在破坏性试验中,横向拉伸及侧弯试验均合格,宏观试验显示焊缝金属与母材熔合良好,无裂纹、孔穴、固体夹杂、未熔合、未焊透等焊接缺陷,焊接接头宏观试样如图2所示。

硬度测试位置如图3所示,对焊缝区域进行硬度测试,测试点硬度值均低于250 Hv(22HRC),满足技术要求。

图3 硬度测试位置示意图

对试样进行微观试验分析,发现焊缝、熔合线、热影响区、母材组织均为回火索氏体,焊缝组织晶粒细小沿柱状晶分布,这种组织结构有力的验证了工艺的合理性。

以上检测数据显示,各项试验结果均符合美国船级社的规范要求,该焊接工艺评定获得美国船级社资质认可。

1.3焊接工艺要点总结

焊前和每次焊道焊后严格清除坡口内杂质、焊渣等缺陷,若焊口当天不能焊接完工,应使用胶带封闭保护。焊条使用前应在350℃~400℃下烘干1 h,随后放入100℃~150℃的焊条保温箱内,随用随取。由于材料的裂纹倾向性较大,焊接中必须使用较高的预热及控制最高层间温度,焊前采用氧乙炔火焰或电加热方式对焊件进行预热,严格控制层间温度,将预热和层间温度控制在180℃~250℃;根据材料的特性,焊后对接头进行焊后热处理(PWHT)以进一步完善接头组织的性能及消除残余应力,应当让焊缝完全冷却,温度低于马氏体终点温度(Mf),确保热处理前没有残余奥氏体;微观组织为回火索氏体(即缓冷却至预热温度以下再进行PWHT), PWHT温度为610℃~630℃之间,保温时间最低为2 h,升温和降温速度≤150℃/h,300℃以下不控制。

2PAUT检测技术应用

钻井船对泥浆系统管壁厚均在15 mm以上,一般采用γ射线检测居多。γ射线检测方法具有检测效率低、现场射线辐射大、γ射线源申请流程复杂等劣势,而PAUT(相控阵超声检测技术)则具有相对方便、灵活、无辐射等特点[7]。

2.1泥浆系统管路焊缝PAUT检测过程

先对被检焊缝区域表面进行预处理,确保无飞溅、油漆、氧化皮等,使用油漆笔标记检测起始点及检测方向,以保证检测结果在之后缺陷定位时的可重复性。为方便被检工件做好零位标记,箭头一般为逆时针方向(一般逆时针旋转扫查);调整探头及扫查器位置,使探头位于检测0 点并能沿检测参考线运动;打开耦合水供应装置;点击开始检测和移动扫查器,对焊缝及热影响区进行检测,探头的移动轨迹与参考线之间的误差应不大于±1 mm,且探头移动速度不大于100 mm/s;当检测完成后,冻结数据并评估数据的有效性;关掉水源。

2.2分析和缺陷处理

数据分析及缺陷评估方法如下:

数据分析软件使用奥林巴斯公司的Tomoview2.10,分析界面如图4所示。所有波幅信号超过20%参考线(16%FSH)的信号均进行分析,以判断其为缺陷信号或几何结构反射;来源于结构表面或材料内部晶粒显示可判断为几何结构反射[8]。这些信号不需要进行定量及评估,但是需要记录它的位置及波幅信息。

图4 相控阵扫查数据分析界面

在进行数据分析前,应再次确认数据的有效性,数据分析的屏幕布局应包含A 扫描,B 扫描,C 扫描及S 扫描;焊缝覆盖必须设置为实际的焊缝尺寸;B 扫描图像应被放大到合适的大小,屏幕最大显示范围不应超过150 mm(这样可以保证指针沿焊缝图像运动时显示较小的截面步进);使用键盘上的箭头键或鼠标移动指针,从S 扫描上寻找可能存在的缺陷信号,如图5所示;将S 扫描上的角度指针移动至缺陷显示的中心位置,同时在A扫描中找到最高波,如图6所示,并使用B 扫描或C扫描对缺陷进行测长;需要时,在S 扫描上使用6 dB 法或尖端衍射法对缺陷进行测高;使用S 扫描对缺陷在焊缝截面上的位置进行测量。

图5 缺陷的初步确认

图6 缺陷最高波位置

2.3缺陷定量方法

平行于检测面的缺陷长度可以通过编码B扫描或C扫描记录进行测量,测量时采用6 dB法在B扫描或C扫描上使用测量指针进行;垂直于检测面的缺陷高度可在E扫描或S扫描上进行测量,测量时可采用6 dB法或尖端衍射法[9]。对不同的缺陷,应选用适合的测量方法,评为不合格的缺陷按照检测前做好的相应焊缝编号和零位标记标出缺陷位置,方便焊工按照修补工艺处理。

钻井船泥浆系统相控阵超声波检测工艺已通过美国船级社的审核,PAUT具有检测速度快、对缺陷的检出率高、对缺陷定量定位精确等优势,同时,也存在一定的不足之处,例如:检测设备的操作和数据判读,对人员的要求比较高;仪器调节过程复杂,调节的准确度对检测结果影响较大。通过相关检测培训,对用相控阵超声波检测的泥浆系统管路焊缝采取30%~50%射线检测覆盖、复核,一定程度上保障PAUT检测的有效性,相控阵超声波检测和射线检测对比数据见表6。

表6 相控阵超声波检测和射线检测对比数据表(部分)

3结语

在1 500 m作业水深钻井船建造过程中,通过对泥浆系统焊接工艺研究和焊缝相控阵超声波检测技术应用,总结出焊接工艺要点,同时,利用检测信息大数据的积累、采集和研究,促进相控阵超声波检测在焊缝检测应用范围的逐步扩展,保障钻井船泥浆管路施焊质量有效控制。

参考文献

[1]钱旭瑞.海洋平台30CrMo调质钢管的焊接[J]. 现代制造技术与装备,2010,46(6):29-30.

[2]薄国公.焊后热处理对ASTM 4130钢焊接接头组织和性能的影响[J]. 压力容器,2011,28(2):16-21.

[3]ASME IX-2013.ASME Boiler and Pressure Vessel Code IX[S]. 2013.

[4]NACE MR0175/ISO 15156-2. Petroleum and natural gas industries material for use in H2S-containing environments in oil and gas production[S]. 2009.

[5]NORSOK M-630. Material date sheets for piping[S]. 2003.

[6]ASTM A519-06. Standard Specification for seamless Carbon and Alloy Steel Mechanical Tubing[S]. 2006.

[7]江运喜,单联祺. 复杂结构焊接件超声相控阵检测的数据仿真[J]. 无损检测,2010,32(9):661-663.

[8]黄江中.焊接缺陷的超声衍射信号分析与图像处理[D]. 哈尔滨:哈尔滨工业大学,2009.

[9]孙正.基于图像的焊接缺陷提取与识别方法研究[D]. 北京:中国矿业大学,2010.

Welding Technology Research and PAUT Application of 4130 pipe for Drilling Mud System

WANG Hai-chen, DING Bin-fu, YANG Sheng-xian, CHEN Xiao-jun

(Shanghai Shipyard Shipping Co., Ltd, Shanghai 315211)

Abstract:The purpose of this paper is to summarize welding procedure by analysis the mechanical properties and welding properties of ASTM A519 Gr 4130 pipe in the system of mud.It is also generalizing that technical characteristic of PAUT(Phased Array Ultrasonic Test) for mud system in drilling vessel in which set forth and point out that PAUT is convenient, agility, no radiation and so on other technical characteristic. It is intending to improve it that carry out PAUT in weld seam of mud pipe, meanwhile, the accumulation , collection and research of test information data is used for promoting PAUT is widely increasing application range and extending for the welding procedure and PAUT to marine project in company.

Keywords:drilling vessel; welding specification;heat treatment;microstructures and properties;PAUT(Phased Array Ultrasonic Test); pipe weld seam in the system of mud

中图分类号:U692

文献标识码:A

文章编号:1001-4500(2016)02-0090-06

作者简介:王海晨(1969-),男,高级工程师。

收稿日期:2015-09-16