基于CFD的Falcon分选机内部流场测试∗

孙启潇 陶有俊 王 旭 张学彬 朱向楠 羡宇帅(中国矿业大学化工学院,江苏省徐州市,221116)

基于CFD的Falcon分选机内部流场测试∗

孙启潇 陶有俊 王 旭 张学彬 朱向楠 羡宇帅

(中国矿业大学化工学院,江苏省徐州市,221116)

摘要通过制作Falcon离心分选机1∶1有机玻璃模型机,搭建了高速动态测试平台,利用高速动态技术对离心分选机流场进行测试,获得流场流态以及流速信息。测试结果表明,分层区流膜分布与数值计算分析吻合,且流膜厚度计算公式较为准确,采用雷诺应力模型模拟Falcon离心分选机流场流速与实测结果偏差不大,因此该模型具有良好的适用性,流场内存在雾化现象,会造成一定回流。

关键词Falcon 分选机 流膜 高速动态 流场 数值计算

采用强化离心重力分选方法,即在离心力场中进行离心重力分选和流膜分选,可实现对-0.5 mm级高硫煤高效脱硫和降灰。加拿大Falcon公司和美国南伊利诺斯大学共同开发的Falcon离心分选机正是利用了这种强化重力分选的方法,目前已经广泛应用于选矿行业。

目前,Falcon离心分选机在分选细粒煤的应用中已经开展了大量的基础动力学研究以及大量的实验室阶段试验,但是对于离心分选机内部流场特性以及颗粒的运动情况还有待于进一步的研究。采用非接触式观测是针对流场研究最为直观有效的方法,但是存在Falcon离心分选机的转速高、流膜厚度薄以及流场情况较为复杂,使得这类观测技术只能成为辅助的研究方法。随着计算机技术和湍流模式理论实际应用的发展,数值模拟已成为近期人们研究流场运动的主要方法之一。配合现有的观测技术,利用CFD模拟Falcon离心分选机的流场,借此来深度探究流场特性并应用于分选机制的建立以及结构参数的优化,便成为主要的研究手段。

1 Falcon离心分选机结构与工作过程

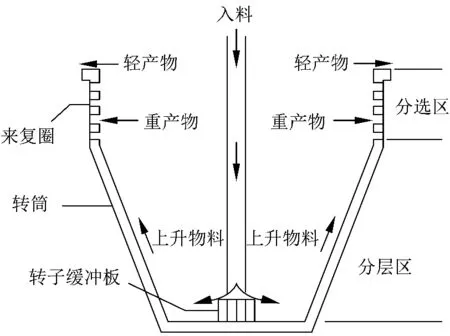

Falcon离心分选机主要是由倒锥形旋转内筒、钻有水孔的来复圈以及带动转筒旋转的电机组成。Falcon离心分选机结构示意图如图1所示。

图1 Falcon离心分选机结构示意图

由图1可以看出,其分选过程为物料经调浆后由蠕动泵给入离心分选机转筒底部,在离心力作用下跑向转筒内壁,同时受到由内外转筒之间垂直射入的反冲水的作用,使得来复圈内的物料床层能够松散。此时,在反冲水和离心力的共同作用下,密度高的物料沉到来复圈底,密度低的物料随溢流流出转筒,形成精矿产品。

2 Falcon离心分选机内部流场测试

对于高速旋流的大涡模拟以及带有射流的复杂流场,其流动特性决定着分选机的分选机制和分选效果,因此深入了解流场特性是极有必要的。鉴于实验室阶段离心分选机流场空间较小且机体内部结构复杂,传统的接触式测试方法是不可行的,于是采取非接触法来观测流场成为首选。其中利用高速动态摄像对离心分选机内部流场进行观测是揭示离心流膜分选的重要手段之一。

2.1测试准备

借助光学拍摄这种非接触式测试手段来获取流场的各项真实信息,需要测试区域具有良好的光学特性。为此,利用有机玻璃制作离心分选机模型,进而搭建了流场观测的试验平台。

2.1.1试验平台

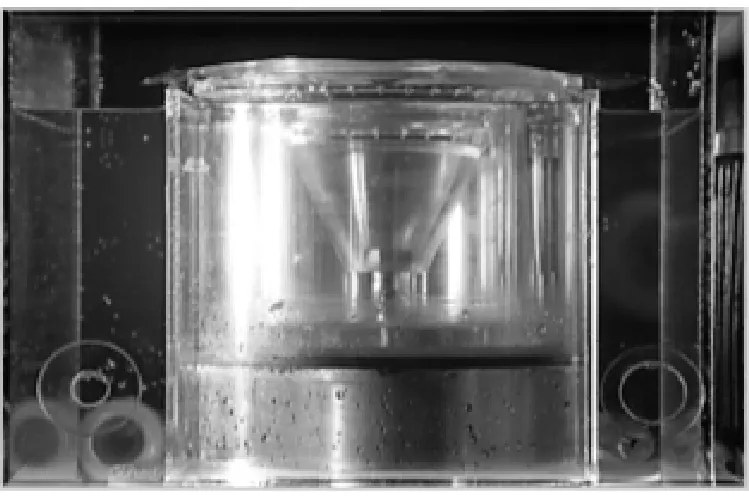

根据Falcon SB40型号离心分选机机体大小制作了1∶1的有机玻璃样机如图2所示。

2.1.2高速动态测试系统

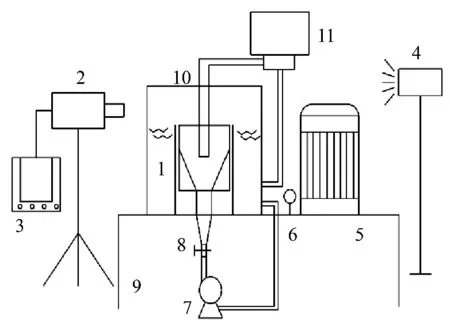

高速动态测试系统具体连接图如图3所示。

2.2高速动态测试

2.2.1流膜厚度测试

在流膜分选设备中,流膜厚度是一个极为重要的指标,更是流膜分选设备工业化中参考的相似准则。利用高速动态拍摄(高速动态高倍率镜头下最大测量精度为0.1 mm)Falcon离心分选机流场,不仅可以观测到流膜厚度的分布,更能通过后处理软件对具体的观测数值进行测量,测量得到的结果可用于流膜厚度的数学模型的验证。

图2 离心分选机有机玻璃模型

图3 高速动态系统及试验设备连接图

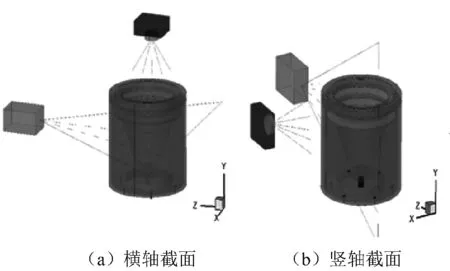

分层区采用水平拍摄,选取中心竖轴截面;而分选区则因为水平观测效果欠佳,采用俯视拍摄的方法选取横轴截面,2种观测方式的布置如图4所示。

图4 拍摄布置图

(1)流膜分布的观测与测定。根据以上的观测方法分别对分层区和分选区的流膜进行观测并通过i -SPEED Control pro图像后处理软件获取测量值。分层区拍摄采用水平拍摄方法,快门速度为3000 fps。通过整个分层区的流膜观测可确定流膜表面呈反比例函数曲线分布,这与理论推导也是一致的。

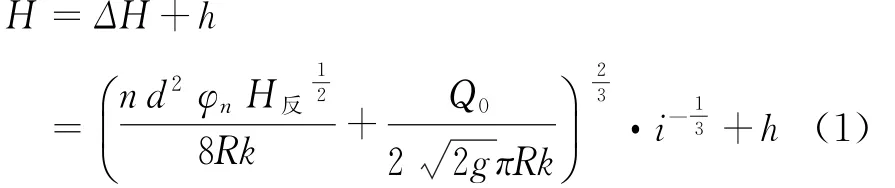

(2)流膜厚度的实测与验证。利用i-SPEED Control pro图像后处理软件测量具体的流膜厚度并与推导出的流膜厚度计算模型进行验证,流膜厚度计算公式见式(1):

式中:H——流膜厚度,m;

ΔH——分选区高于溢流堰面高度,m;

h——来复圈深度,m;

n——反冲水孔数量,个;

φ——流速因数;

H反——反冲水作用水头,m;

R——半径,m;

k——常数;

Q0——入料流量,m3/s;

g——重力加速度,m/s2;

i——离心强度。

对于分层区流膜厚度的测量,因低于30 mm水平高度的流膜厚度随给料的均匀性变化波动较大,该高度以下的流膜精确测试并没有多大的意义,所以选取35 mm高度处的流膜厚度来进行数值试验验证,分层区流膜厚度计算值与实测值对比表见表1。

表1 分层区流膜厚度计算值与实测值对比表

分选区的流膜厚度测量则选择靠近溢流堰处的流膜,分选区流膜厚度计算值与实测值的对比表见表2。

表2 分选区流膜厚度计算值与实测值对比表

由以上分层区及分选区流膜厚度对比验证可知,流膜厚度计算公式能够预测不同工况下的流膜厚度,这对于设备的相似计算以及结构的优化有着重要的意义。

2.2.2流场速度测试

对于高速转动的离心分选机,其内部流体速度场的测定较为困难,加之转筒结构复杂,观测面是二维平面以及流膜极薄等因素,使得观测径向速度分布难度极大,相比而言切线速度与轴向速度的观测效果较好,能获得可靠信息。因此这一部分的测试试验是针对模拟结果进行对比验证试验。

虽然高速动态测试能够通过后期处理软件对标定的颗粒进行追踪并测得其速度,但空间狭小的流场使得这种追踪对于颗粒位置的把握不佳,所以选取具有代表性位置的流膜速度和颗粒速度作为测量对象,即流膜上层和底层的颗粒。针对液体速度的测试,采用密度较小的聚苯乙烯泡沫珠作为示踪粒子,粒度在1 mm左右,而固体速度的测试则采用密度为1800 kg/m3以及粒度为0.5 mm的细粒煤作为观测对象。

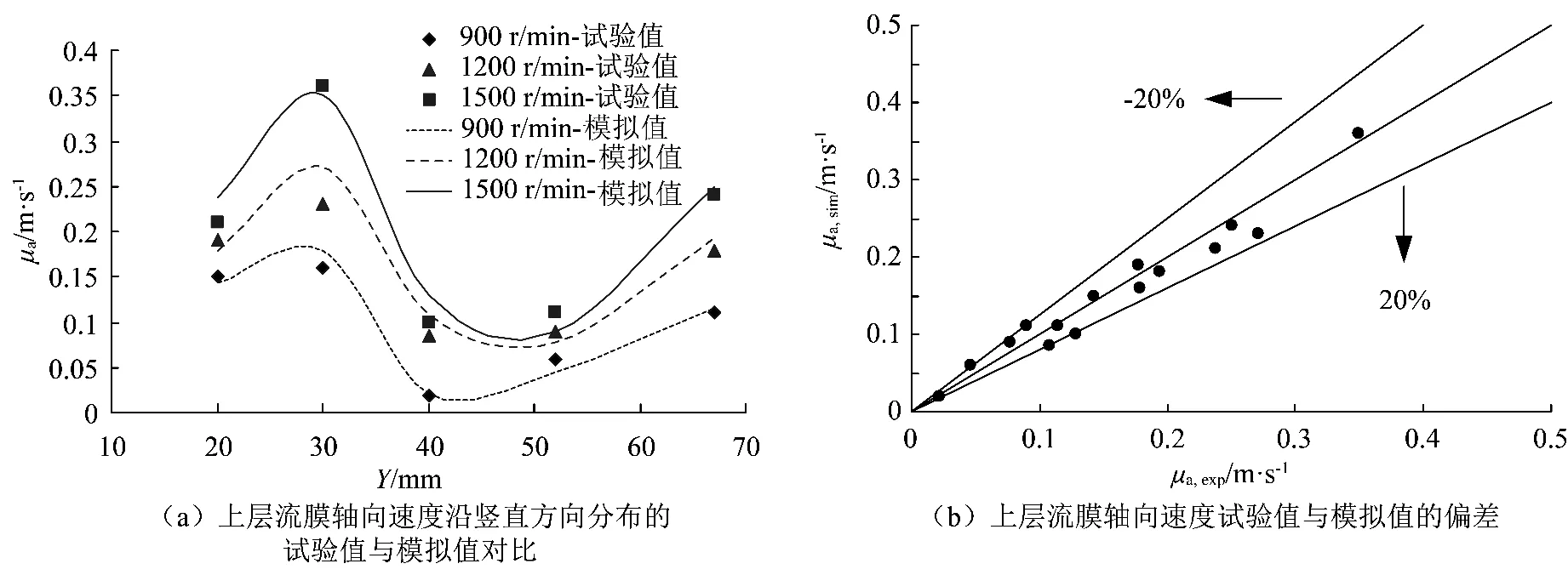

不同转速下上层流膜切向速度和轴向速度试验值与模拟值比较及其偏差如图5和图6所示。

由图5(a)和6(a)可以看出,液体切向及轴向速度模拟值同试验值的变化趋势是基本一致的,但在数值上存在一定的偏差;由图5(b)和6 (b)可以看出,切向速度模拟值和试验值之间的偏差仅为±10%,而轴向速度两值偏差为±20%。后者偏差较大的原因在于相对稳定变化的切向速度而言,轴向加速度的方向发生变化,试验中示踪粒子的驰豫现象以及来自流场其他方面的干扰使得与模拟值偏差加大。

不同转速下颗粒切向速度和轴向速度试验值与模拟值比较及其偏差如图7和图8所示。

图5 不同转速下上层流膜切向速度试验值与模拟值比较及其偏差

图6 不同转速下上层流膜轴向速度试验值与模拟值比较及其偏差

图7 不同转速下颗粒切向速度试验值与模拟值比较及其偏差

由图7(a)和8(a)可以看出,颗粒切向及轴向速度模拟值同试验值的变化趋势也是基本一致的,但颗粒的切向及轴向速度模拟值同试验值的偏差较液体的大一些;由图7(b)和8(b)可以看出,颗粒切向速度模拟值和试验值之间的偏差为±20%,而轴向速度两值偏差为±30%,误差的进一步增大仍然与驰豫现象有关,颗粒的惯性力越大,其驰豫时间越长,表现为结果对比的偏差变化上。此外颗粒所在位置与模拟中选取速度的位置存在一定偏差,这也是造成结果对比中偏差增大的一个原因,由以上的多组试验值与模拟值比对可以确定模拟中所选取的雷诺应力模型的准确性。

图8 不同转速下颗粒轴向速度试验值与模拟值比较及其偏差

3 结论

采用高速动态拍摄技术来获取Falcon离心分选机流场流动信息。鉴于观测到的流场信息有限,本研究工作重点集中在试验验证,主要工作和结论如下:

(1)制作了1∶1的Falcon离心分选机有机玻璃模型,搭建高速动态测试平台,实现不同条件下流场的流态观测及速度测量。

(2)利用后处理软件对分层区及分选区流膜厚度进行测量,并与推导出的数学模型的计算结果进行比对,验证了流膜厚度计算模型的实用性。

(3)通过高速动态观测,得到上层流膜的切向及轴向速度,并与相同工况下的模拟值进行比对,确定了雷诺应力模型适合用于模拟Falcon离心分选机流场。

参考文献:

[1]冀前辉.基于CFD模拟的蜗壳式旋流器的研究及应用[J].中国煤炭,2014(4)

[2]刘雁鹏.褐煤干燥提质使用的旋风分离器流场数值模拟研究[J].中国煤炭,2012(11)

[3]闫小康.柱式分选的多流态过程模拟及其流体动力学研究.[D].中国矿业大学,2013

[4]贺靖峰.基于欧拉—欧拉模型的空气重介质流化床多相流体动力学的数值模拟[D].中国矿业大学, 2012

[5]高晖,郭烈锦,赵丙强等.弯管内气液固三相流中液膜区流场的PIV测量[J].工程热物理学报,2004 (2)

[6]刘萍,张东速,陈瑞.FLUENT软件在矩形喷嘴射流流场中的可视化研究与应用[J].矿山机械, 2006(5)

[7]Honaker R Q et.al. Application of dense-medium in an enhanced gravity separator for fine coal cleaning [J]. Minerals Engineering,2000(4)

[8]陶有俊,高敏,何青松等.南桐细粒高硫煤的分布特性及脱硫试验研究[J].煤炭科学技术,2005(7)

[9]陶有俊,符东旭,陶东平等.复合物理力场中细粒煤脱硫研究[J].煤炭学报,2005(4)

[10]陶有俊,赵跃民,Daniel等.细粒煤在Falcon分选机中的运动特性及其脱硫研究[J].中国矿业大学学报,2005(6)

[11]H. E. Wyslouzi,黄孔宣. Rio Kemptville锡选矿厂Kelsey离心跳汰机的评价[J].国外金属矿选矿,1992(2)

(责任编辑王雅琴)

★煤矿安全★

Testing of Falcon separator inner flow field based upon CFD

Sun Qixiao,Tao Youjun,Wang Xu,Zhang Xuebin,Zhu Xiangnan,Xian Yushuai

(School of Chemical Engineering and Technology,China University of Mining& Technology, Xuzhou,Jiangsu 221116,China)

AbstractAccording to making 1∶1 organic glass model of Falcon centrifugal separator,the authors built a high-speed dynamic test platform and tested the flow field of centrifugal separator to get flow regime and flow velocity information by using high-speed dynamic technology.The testing results showed that flowing film distribution in layering area was consistent with analysis of numerical calculation,and the calculation formula of flow film thickness was more accurate.Simulation results of flow field velocity in Falcon centrifugal separator by reynolds stress model had little deviation with the measured results,thus the model had great applicability,but atomization phenomenon in flow field would cause some reflux.

Key wordsFalcon separator,flow film,high-speed dynamic,flow field,numerical calculation

作者简介:孙启潇(1991-),男,江苏徐州人,在读硕士研究生,主要研究方向为煤炭分选过程中的数值模拟。

基金项目:∗国家自然科学基金(51374206),国家自然科学基金创新群体项目(51221462)

中图分类号TD942

文献标识码A