云南某钛铁矿石选铁流程工艺参数改进试验

祝 强

(金平昆钢金河有限责任公司)

云南某钛铁矿石选铁流程工艺参数改进试验

祝强

(金平昆钢金河有限责任公司)

摘要云南某钛铁矿石铁品位为19.74%,TiO2品位为7.07%,铁主要以钛磁铁矿和赤(褐)铁矿的形式存在,脉石主要呈闪石—辉石型,属低品位钛铁矿石。原选矿流程预选抛废铁品位仅能提高1~2个百分点,最终铁精矿品位为57%,不利于市场销售。对该矿石选铁流程进行改进,以永磁干式磁选机代替原磁滚筒对-50 mm中碎产品进行预选抛废,预选粗精矿进行1粗1精选弱磁选选铁。在条件试验确定的最佳工艺参数下,最终可获产率11.20%、铁品位61.71%、TiO2品位5.22%的铁精矿,同时可抛除产率31.35%、铁品位12.50%的废石,抛废效果较好。试验结果对于优化流程工艺参数具有参考价值,可为选厂的改扩建提供技术依据,有利于选厂经济效益的提高。

关键词钛铁矿钛磁铁矿工艺参数

随着优质钛资源的消耗殆尽,低品位钛铁矿石已成为我国工业用钛的主要来源。由于我国钛铁矿的资源禀赋较差及现有选矿技术的不足,目前低品位钛铁矿的工业利用总体较少,生产成本偏高[1-3]。因此,对低品位钛铁矿资源进行高效开发利用具有重要的战略意义。

云南某低品位钛铁矿石铁品位较低,且波动性较大,平均为19.74%,TiO2品位7.07%。为综合回收利用其中的铁、钛,选厂对原矿进行三段一闭路破碎,破碎产品进入孔径20 mm筛子进行筛分分级;筛下的细粒级产品直接进入磨矿作业,筛上的粗粒级产品采用磁滚筒抛废;抛废后铁品位为20%~21%的粗精矿经一段磨矿至-0.074 mm占50%~55%后进行1粗1精磁选提铁,选铁尾矿进入选钛流程。由于磁滚筒抛废效果较差,铁品位仅提高1~2个百分点,最终铁精矿品位仅57%左右,无法满足销售市场的需求,制约了企业经济效益的提高。

通过流程考察和选矿设备参数分析,认为造成原选矿流程生产指标较差的原因主要是设备参数选择不合理。同时选矿厂处理能力的增加,也对设备提出了更高的要求。试验主要就选铁流程工艺参数改进进行展开,以期为选铁流程设备重新选型提供技术依据,进而为工业生产流程改扩建提供参考,而选铁尾矿钛回收的工艺流程研究有其他文献报道。

1矿石性质

云南某矿山选厂入选矿石为低品位钛铁矿石,主要铁矿物为钛磁铁矿和钛铁矿,脉石矿物主要为闪石-辉石型,以粒状变晶结构、致密块状构造为主。矿石化学多元素分析结果和铁物相分析结果分别见表1、表2。

表1化学多元素分析结果

%

表2铁物相分析结果

%

表1、表2表明,矿石铁和二氧化钛品位分别为19.74%、7.07%,是主要回收元素,并可伴随回收钒。铁主要以钛磁铁矿和赤(褐)铁矿的形式存在,二者合计占总铁的69.68%。赤褐铁较多会对磁选回收铁产生不利影响,针对赤褐铁的回收进行了专门研究,但效果很不理想。

2试验方法

在分析矿石性质的基础上,结合前期技术改造实践结果,获得较好选铁指标的关键在于磨矿前充分抛废,但应注意抛出废石中钛矿物含量不宜过高,否则将影响后续钛的分选效果。因此,选择预选抛废的粒度、方法、技术参数至关重要。此次试验对 -50 mm的中碎产品进行1次干式磁选预选抛废,抛出废石获得预选粗铁精矿,并对预选粗精矿进行1粗1精弱磁选条件试验,以确定最佳的技术参数。

3试验结果与讨论

3.1干式磁选预选抛废试验

选用CTG1210型永磁干式磁选机代替原磁滚筒对-50 mm中碎产品进行1次干式预选抛废试验,以提高抛废效果。

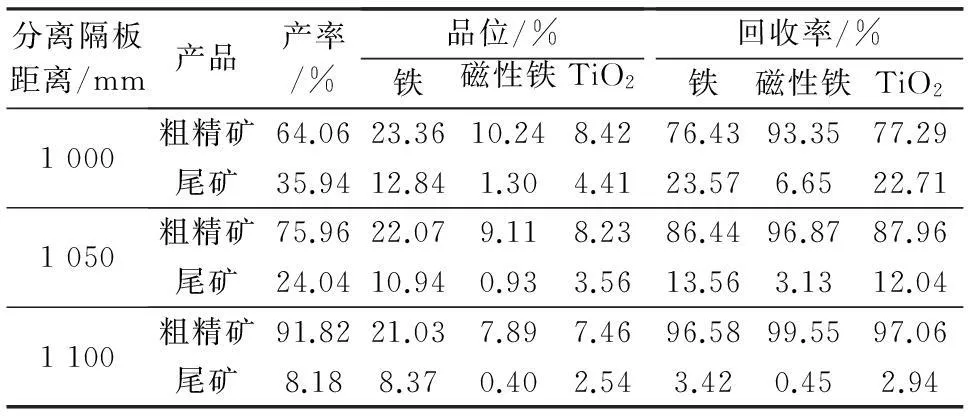

3.1.1分离隔板距离试验

分离隔板是指用于分隔精矿和废石的档板,分离隔板距离是指分离隔板与筒体中心线的水平距离。固定磁场强度为200 kA/m、筒体表面线速度1.70 m/s,进行分离隔板距离条件试验,结果见表3。

表3 分离隔板距离条件试验结果

表3表明,随着分离隔板距离的增大,废石产率逐渐降低,粗精矿铁品位、磁性铁品位和TiO2品位不断下降,粗精矿产率和回收率升高。考虑到抛废产率和粗精矿磁性铁、TiO2回收率,选择分离隔板距离为1 050 mm。

3.1.2筒体表面线速度试验

固定干式磁选机磁场强度为200 kA/m、分离隔板距离为1 050 mm,进行筒体表面线速度试验,结果见表4。

表4 筒体表面线速度试验结果

表4表明,随着筒体表面线速度的提高,抛出废石产率增加,粗精矿铁品位、磁性铁品位和TiO2品位升高,粗精矿产率和回收率降低。综合考虑废石抛除率和铁回收率,选取筒体表面线速度为1.88 m/s,此时废石产率31.24%,粗精矿铁回收率为80.36%。

3.1.3磁场强度试验

由于CTG1210型干式磁选机为永磁磁选机,磁场强度不可调,因此增加φ500 mm×550 mm干式磁选机调节磁场强度参数。固定分离隔板距离为 1 050 mm、筒体表面线速度为1.88 m/s,进行不同磁场强度的预选抛废试验,结果见表5。

表5 磁场强度条件试验结果

由表5可知,随着磁场强度的提高,粗精矿产率不断升高,铁品位、磁性铁品位和TiO2品位降低,回收率升高。考虑到抛废废石产率和铁的回收率,选择磁场强度为200 kA/m。此时废石产率31.24%,粗精矿铁回收率为80.36%,预选设备选用CTG1210型永磁干式磁选机。

3.2预选粗精矿选铁试验

将在最佳工艺参数下获得的预选粗精矿破碎至-2 mm进行1粗1精弱磁选选铁试验,试验流程见图1。

3.2.1磨矿细度试验

将预选粗精矿经SMQ-240 mm×90 mm锥形球磨机磨至不同细度后,采用φ400 mm×300 mm弱磁筒式磁选机进行1粗1精弱磁选选铁。粗、精选磁场强度分别为144,128 kA/m,试验结果见表6。

表6表明,磨矿细度的变化对选别指标影响较大。铁精矿品位随磨矿细度的增大不断提高,铁和TiO2回收率逐渐下降。磨矿细度 -0.076 mm含量超过60%时,铁精矿品位上升和铁回收率下降均趋于平缓。因此,选择磨矿细度为-0.076 mm占60%。

图1 弱磁选选铁试验流程

表6不同磨矿细度试验结果

%

3.2.2不同磁场强度试验

固定磨矿细度为-0.076 mm 60%,进行粗选和精选磁场强度条件试验,结果见表7。

表7 弱磁磁场强度试验结果

表7表明,粗、精选的磁场强度变化对选别指标影响较小。铁精矿回收率随磁场强度提高略有上升。综合考虑铁精矿品位和回收率,选择弱磁粗选、精选磁场强度分别为160和144 kA/m。

4全流程试验

在条件试验确定的最佳工艺参数基础上进行预选干抛粗精矿—1粗1精弱磁选全流程试验。试验结果见表8。

表8预选粗精矿—1粗1精弱磁选试验结果

%

5结论

(1)云南某低品位钛铁矿石,铁品位为19.74%,TiO2品位为7.07%,主要有用矿物为钛磁铁矿、钛铁矿、赤(褐)铁矿等,脉石主要呈闪石—辉石型。原选矿工艺流程存在预选抛废效果差(铁品位提高1~2个百分点)、最终铁精矿品位仅57%左右,需对选矿流程技术参数进行改进。

(2)在分析矿石性质的基础上,采用CTG1210型永磁干式磁选机代替原磁滚筒对-50 mm中碎产品进行预选抛废,预选粗精矿进行1粗1精弱磁选选铁,并通过条件试验确定了预选抛废和1粗1精弱磁选的最佳工艺参数分别为:分离隔板距离为 1 050 mm、筒体表面线速度为1.88 m/s、磁场强度为200 kA/m,磨矿细度-0.076 mm 60%、粗选磁场强度为160 kA/m、精选磁场强度为144 kA/m。

(3)全流程试验最终可获产率11.20%、铁品位61.71%、磁性铁品位58.53%、TiO2品位5.22%的铁精矿,全铁回收率为35.13%,磁性铁回收率为90.61%,磁性铁矿物得到较好的回收效果。同时可抛除产率为31.35%的废石,预选粗精矿铁品位为23.02%,提高了3.28个百分点,抛废效果显著。选铁尾矿TiO2品位为8.91%,可进一步进行钛矿物的回收。

参考文献

[1]吴雪红.攀西某超细粒级钛铁矿选矿试验[J].金属矿山,2015(7):56-59.

[2]陈凯达.低品位钛铁矿综合利用研究[D].长沙:中南大学,2013.

[3]王延鹏.河北某钒钛磁铁矿选铁尾矿预选工艺试验[J].现代矿业,2012(7):95-97.

(收稿日期2015-08-25)

祝强(1984—),男,助理工程师,661500 云南省红河州蒙自市民安路3号。