低温流体输送过程中采用贴壁式温度传感器测温时的传热分析

王 永 梁文清 钱 华 陈 虹

(1东南大学能源与环境学院 南京 210096) (2航天低温推进剂技术国家重点实验室 北京 100028 )

低温流体输送过程中采用贴壁式温度传感器测温时的传热分析

王 永1梁文清1钱 华1陈 虹2

(1东南大学能源与环境学院 南京 210096) (2航天低温推进剂技术国家重点实验室 北京 100028 )

低温流体的输送广泛采用发泡绝热管道和真空绝热管道,采用贴壁式热电阻温度传感器测量管内流体温度时,影响测量精度的因素很多。运用一维稳态径向传热模型和热阻网络分析了发泡绝热结构和真空绝热结构下的热阻组成及热平衡关系,得到了温度传感器所测的温度与管道流体温度以及外界环境温度之间的计算关系式,并定量分析了接触热阻和真空度对输送液氮管道的温度传感器所测温度的影响。

低温流体 发泡绝热管道 真空绝热管道 贴壁式温度传感器 热阻

1 引 言

低温流体广泛应用于各种低温换热设备中。在最近几十年里,低温流体的应用领域不断扩展,不仅用作火箭发动机的氧化剂和燃料以及用来冷却超导磁体和电动机,还被用作冷却介质冷却计算机硬件以增加计算速度和微电路密度。随着中国运载火箭技术的快速发展和低温推进剂的广泛应用,要求测量系统在低温环境下(如液氢为20 K;液氧为90 K;液氮为77 K)进行温度参数测量,低温推进剂的运载火箭测点环境复杂,对高精度的温度测量提出了更高的要求[1]。低温输送管线是低温系统的关键部件,低温流体传输管道在输送低温流体的过程中往往会不可避免地发生漏热现象,而通过对进出口流体温度参数的测量是判断传输管道绝热性能的重要标准。对于管道低温流体温度的测量常采用贴片式热电阻温度传感器贴在管道壁面的接触测温方法,温度的测量是基于温度传感器与被测介质之间达到热平衡的原理。然而在低温测量系统中,如固体导热、残余气体导热以及热辐射等漏热现象总是存在的,这些作用在温度传感器上的热负荷会导致温度传感器与被测物体之间产生温度差,从而影响温度测量的精度。尽管有不少的研究者在理论和实验方面对影响低温管道的漏热因素以及在进行低温测量时影响温度传感器测量精度的因素做了很多探讨[2-8],但是对于采用贴壁式的温度传感器进行温度测量时的传热过程没有一个合适、全面的理论数学模型。

本文运用一维稳态径向传热模型和热阻网络分析了采用贴壁式温度传感器在聚氨酯发泡绝热管道和真空绝热管道输送低温流体时测量温度的传热过程以及热阻组成,对温度传感器的受热平衡以及各个热阻分别建立了数学计算模型,得到温度传感器所测的温度与管内流体温度以及环境温度之间的热阻关系式。由于接触热阻的大小根据温度传感器安装的质量好坏而发生变化,而真空绝热管道夹层中的真空度也可能由于管道密封性不好而导致压强变化,所以定量计算并分析了液氮输送管线下接触热阻和残余气体导热热阻对测温精度的影响。

2 传热理论模型

2.1 基本物理模型

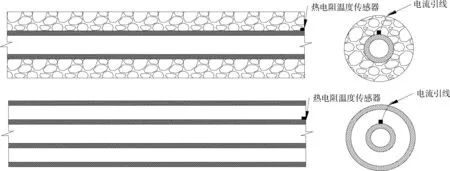

本文采用实际的液氮低温管线模型,聚氨酯发泡绝热管线结构如图1,管长为L,管径为D,管壁厚度为δ1,不锈钢管道的导热系数为λ1,金属管道外包厚度为δ2,导热系数为λ2的聚氨酯保温材料,温度传感器安装在管道出口处的壁面上,并通过电流引线接出。真空绝热管线的管长为L,内管管径为D1,内管壁厚度为δ1,外管管径为D2,外管壁厚度为δ2,温度传感器安装在内管外壁面上,并通过电流引线从机械密封口引出。

图1 聚氨酯发泡绝热管道和真空绝热管道Fig.1 Polyurethane foam thermal insulation pipe and vacuum insulation pipe

2.2 传热分析及热阻模型

对于聚氨酯发泡绝热管道,温度传感器受到的热流传递方式为:外界环境对保温层外表面的辐射和对流耦合换热、聚氨酯保温层的导热以及保温层与传感器之间的接触换热、温度传感器与管外壁面的接触换热以及管壁的导热和管道内壁面与流体之间的换热、电流引线从室温区至低温区的导热以及传感器自身的焦耳热。实际应用中,管道的横向尺寸比厚度大得多,故可以将温度传感器的受热模型看成是径向一维传热模型。

当采用真空绝热管道输送低温流体时,温度传感器受到的热流传递方式为:外界环境对外管壁面的辐射与对流的耦合换热、外管壁的导热以及外管壁对内管壁的辐射换热和真空夹层中的残余气体导热、温度传感器与管外壁面的接触换热以及管壁的导热和管道内壁面与流体之间的换热、电流引线从室温区至低温区的导热以及传感器自身的焦耳热。与采用聚氨酯发泡绝热材料保温层导热不同的是真空绝热管道是外管通过辐射传热和残余气体导热与内管进行热交换。

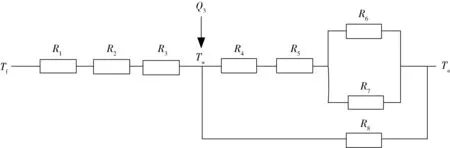

采用发泡绝热管道和真空绝热管道输送流体时管内流体与外界环境之间的热阻网络如图2、3,下面分别给出固体导热热阻、辐射换热热阻、残余气体导热热阻以及接触热阻等各个热阻的计算模型与方法。在这里必须注意的是,热电阻温度传感器通过电流产生的焦耳热量考虑为以内热源的方式直接影响温度的测量。

图2 发泡绝热管道热阻网络图Fig.2 Thermal resistance network diagram of foam insulation pipe

图3 真空绝热管道热阻网络图Fig.3 Thermal resistance network diagram of vacuum insulation pipe

结合图1和图2可以看出,对于发泡绝热管道,当达到热平衡时,外界环境(温度为Ta)通过外管传至温度传感器的热量为Q1,即通过热阻R6(自然对流换热热阻)、R7(辐射换热热阻)、R5(保温层导热热阻)和R4(接触热阻);而电流引线从室温区接至低温区传递的热量为Q2,即通过引线的导热热阻R8。温度传感器所测的温度为TW(假设整个温度传感器处于同一温度下,不存在温度梯度)管内温度为Tf的流体之间通过热阻R3(接触热阻)、R2(管壁导热热阻)以及流体与管壁之间的热阻R1所传递的热量为Q。同时,热电阻温度传感器是通过电流工作,将不可避免地产生焦耳热量Q3,其以热源的形式直接作用在温度传感器上。故有热平衡关系式Q=Q1+Q2+Q3。

对于真空绝热管道,结合图1和图3可以看出,当达到热平衡时,外界环境(温度为Ta)通过保温层传至温度传感器的热量为Q1′,即通过热阻R6(自然对流换热热阻)、R7(辐射换热热阻)、R9(外管壁导热热阻)和R4(外管壁对温度传感器的辐射热阻)、R5(残余气体导热热阻);而电流引线从室温区接至低温区传递的热量为Q2′,即通过引线的导热热阻R8。温度传感器所测的温度为Tw与管内温度为Tf的流体之间通过热阻R3(接触热阻)、R2(管壁导热热阻)以及流体与管壁之间的热阻R1所传递的热量为Q′。同时,热电阻温度传感器是通过电流工作,将不可避免地产生焦耳热量Q3′,其以热源的形式直接作用在温度传感器上。故有热平衡关系式Q′ =Q1′ +Q2′ +Q3′。

假设发泡绝热管道和真空绝热管道外表面的温度为Two,则周围环境与外管壁面的辐射换热热阻为:

(1)

式中:σ为Stefan-Boltzmann常数;A为温度传感器径向上的有效导热面积,εs-s=1/ε1+1/ε2-1,ε1,ε2分别为两个反射表面的黑度。在上文提到的两种不同类型的管道中,Rradiation为R7。同样地,此辐射换热热阻计算公式也适用于求解真空绝热管道外管壁面与温度传感器表面之间的辐射换热热阻R4。

一般而言,热敏陶瓷元件和金属的表面都不是十分平滑的,它们之间的接触也不是完全密合的面接触,而只是有限的点接触[8]。因此,在两接触面之间存在着不连续的薄空隙,其导热系数远比固体小。它的存在,形成了接触热阻,使接触面上出现温度的突跳ΔT。在聚氨酯发泡绝热管道和真空绝热管道中接触热阻分别为R3,R4和R3。

在高真空夹层中,因仅存在微重力,管间夹层内稀薄气体传热为热传导;气体的稀薄程度常用无量纲参数Kn表示[9],即分子的平均自由程l和分子运动空间特征尺寸L的比值。当Kn>10,则l>>L,通常称为高真空状态,此时气体达到自由分子的状态,此时气体的热传导主要取决于从容器的一壁无阻碍地飞向另一壁的分子数目,这些分子与器壁进行能量交换。

残余气体导热热阻计算公式:

(1)

式中:αi表示气体综合热适应系数;γ表示气体的绝热系数;M表示气体的分子量;Pm表示气体的平均压强;Tm表示气体的平均温度。气体导热热阻只存在与真空绝热管道中。

2.3 热平衡计算模型

对于聚氨酯发泡绝热管道,外界环境通过保温层与温度传感器之间的换热总热阻为:

RA=R4+R5+(R6+R7)/R6R7

故换热量:Q1=kAΔT=AΔT/RA=A(Ta-Tw)/[R4+R5+(R6+R7)/R6R7]

电流引线从外界环境与低温区的温度传感器之间的传热量:Q2=kA1ΔT=A1(Ta-Tw)/R8

温度传感器与管道内流体之间的换热量为:Q=kAΔT=A(Tw-Tf)/(R1+R2+R3)

上述公式中,A为温度传感器的有效导热面积,A1为电流引线的有效导热面积。

根据热平衡公式可以得到温度传感器所测的温度Tw与流体温度Tf以及外界环境温度Ta之间的关系式:

(1)

同样的,对于真空绝热管道,根据热平衡公式可以得到温度传感器所测的温度Tm与流体温度Tf以及外界环境温度Ta之间的关系式:

(2)

2.4 计算结果与讨论

真空绝热管道物理模型:高真空绝热管道由工作钢管和外护管组成,工作钢管和外护管之间只设真空层,无复合绝热层。选取的钢管内管尺寸为φ20×5 mm,外管尺寸为φ60×5 mm。温度传感器为4×4×3 mm的近似长方体结构。内管温度是液氮沸点温度(77 K),外管温度是室内环境温度(300 K)。管道发射率ε1=0.85,温感器表面发射率ε2=0.25。恒流源电路提供的电流I=1 mA, 温度计电阻R=19.028 Ω(77 K),铜引线从室温区(300 K)到液氮温区,引线长1 m,铜的导热系数为λ=386 W/(m·K)。计算过程如下:

(1)管内流体与温度传感器之间的换热计算

流体流速v=0.1 m/s,管径d=0.02 m,管壁的导热系数λ=11.8 W/(m·K),液氮以单相状态流动,计算流体与管壁之间的对流换热和管壁的导热。

(2)外管与温度传感器之间的换热计算

假设外管道的温度为300 K,忽略外管壁面与环境之间的换热作用,此时只有外管壁对温度传感器的辐射换热以及真空夹层中残余气体的导热。

(3)引线导热及温度传感器自热

对于给定的直径0.1 mm,长1 m的铜引线,引线从室温区连接到温度传感器所测的低温区,温感器自身的焦耳热Φ=I2R,假设其阻值大小是处于77K的温度下的值。

计算结果如下:

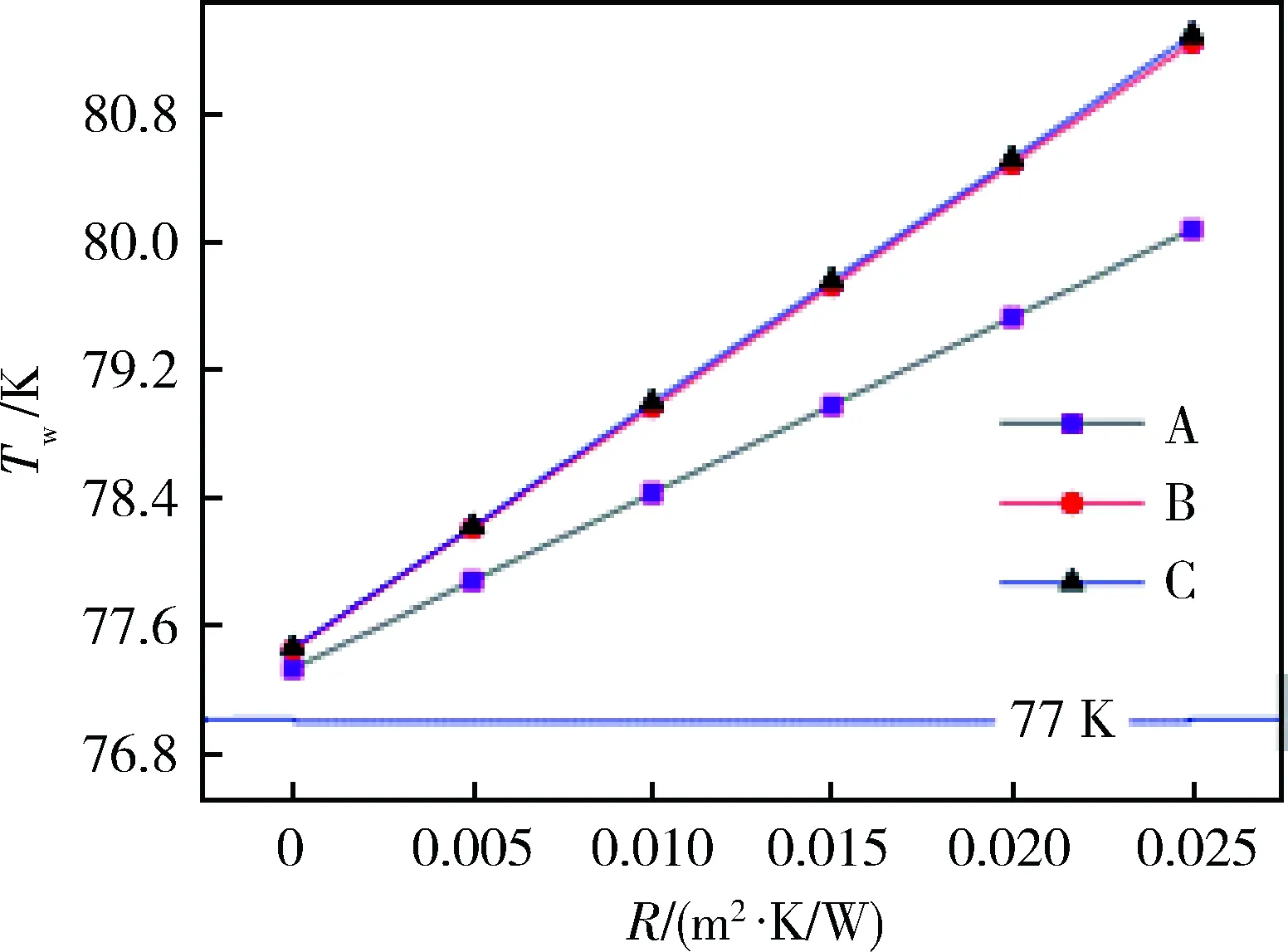

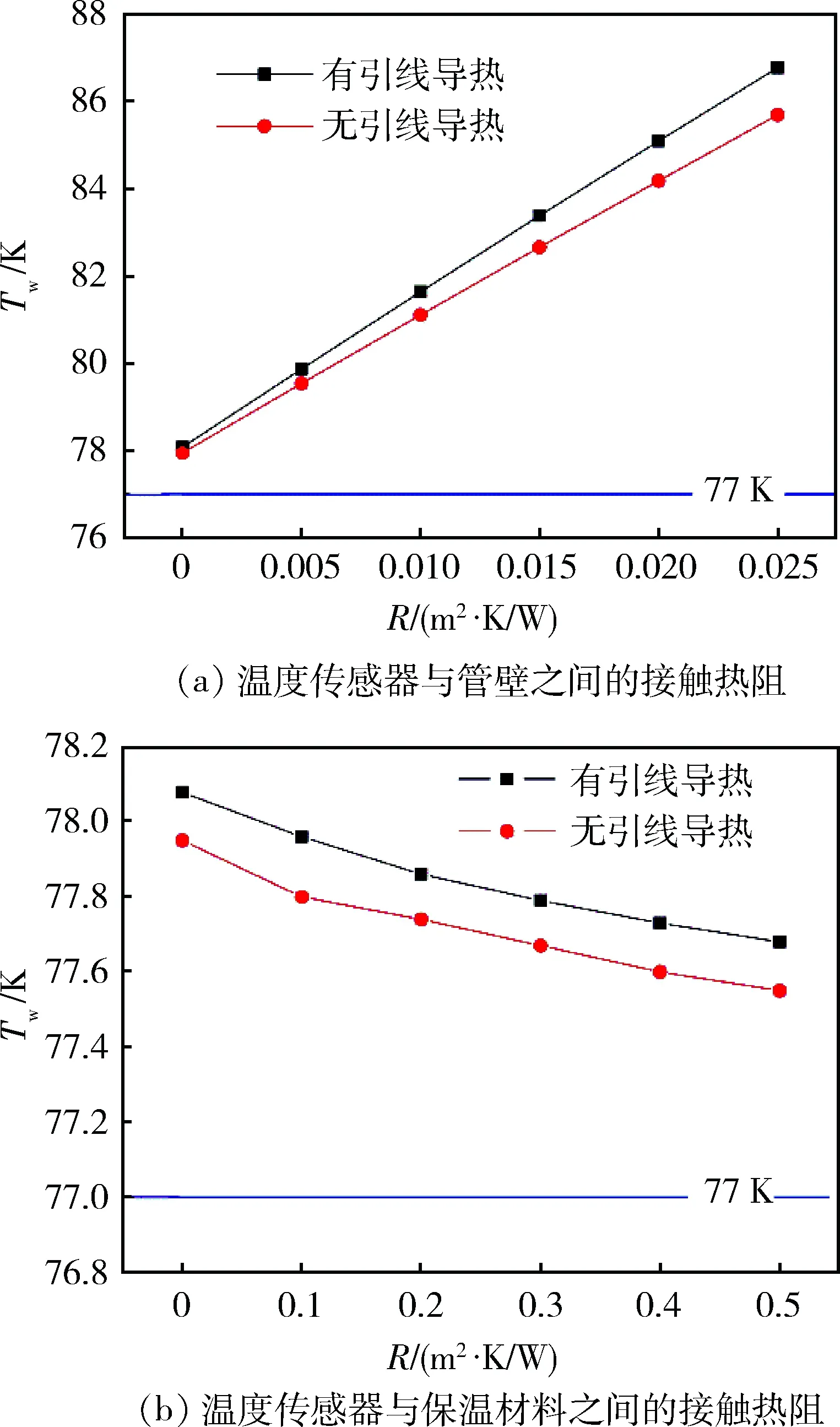

从图4可以看出,随着温度传感器与管壁之间接触热阻的增大,温度传感器所测得的温度值也逐渐增大,即与流体之间的温差逐渐增大。同时可以得到,当忽略引线导热量和温度传感器自身的焦耳热量时,所测的温度最接近流体温度值,且引线导热量对测量精度的影响比温度传感器自身的焦耳热量大,引线导热对温差的影响大约在10-1的量级上,而焦耳热量的影响较小,在10-2的量级上。

图4 所测温度随温度传感器与管壁之间接触热阻的变化曲线A.无引线导热和焦耳热;B.有引线导热无焦耳热;C.有引线导热和焦耳热Fig.4 Curve of measured temperature changing with contact thermal resistance between temperature sensor and pipe wall

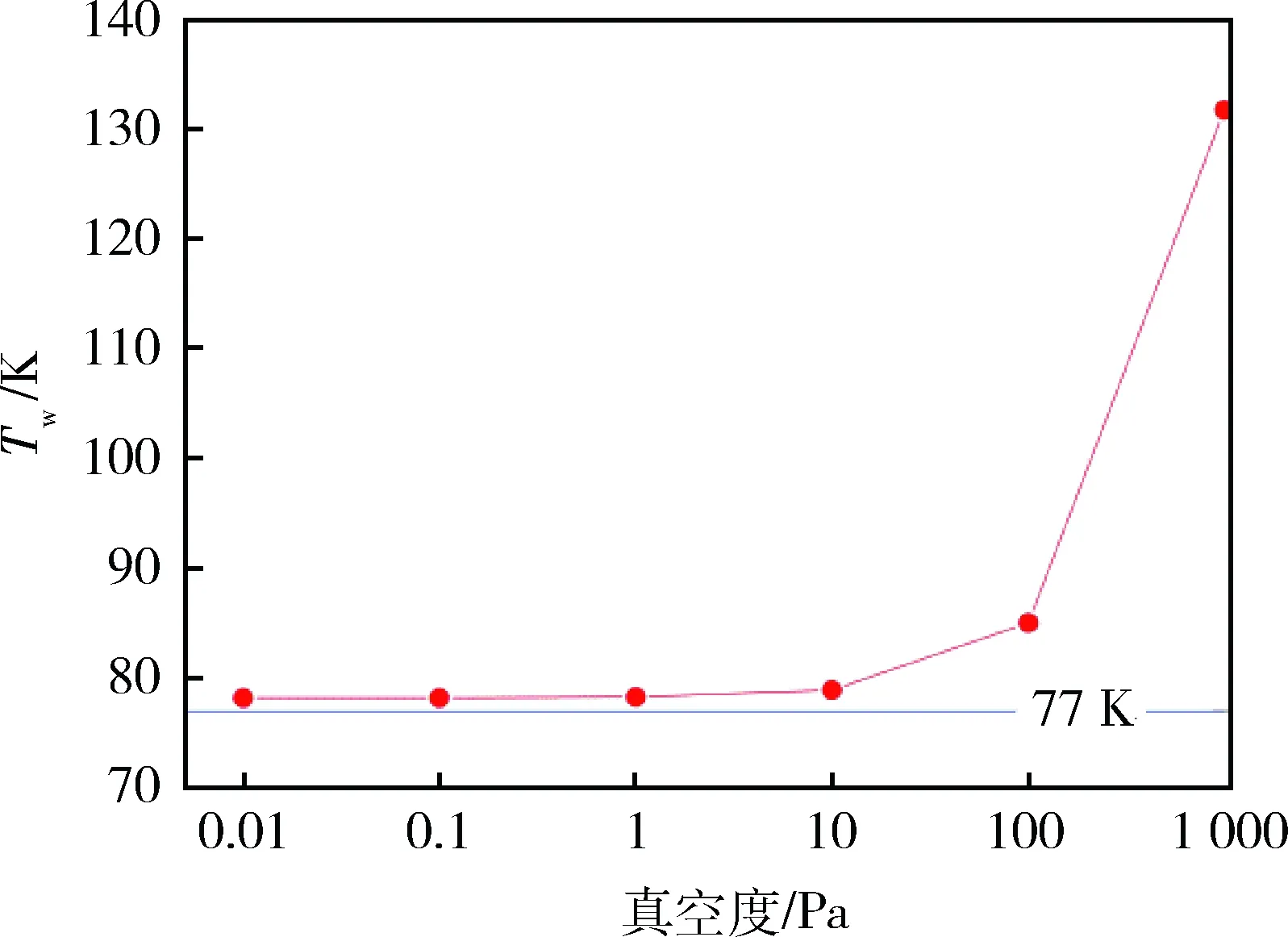

由图5可以看出,温度传感器所测的温度随着夹层中真空度的增大而增大,当真空度在小于10Pa的范围内变化时,测得的温度值没有明显变化,且接近流体的温度,当真空度达到100Pa时,温度开始显著增大,并且随着真空度的增大,温度传感器与流体之间的温差越来越大,变化趋势明显。所以要保证温度传感器的测温精度,对夹层中的真空度有较高的要求,至少应保证在10Pa以下。

图5 所测的温度随真空度变化的曲线Fig.5 Curve of measured temperature changing with vacuum degree

发泡绝热管道物理模型:发泡绝热管道由工作钢管和保温层组成,选取的钢管内管尺寸为φ20×5 mm,管长200 mm,保温层厚度为10 mm,材料的导热系数为0.023 W/m·K,吸收系数为0.9,温度传感器为4×4×3 mm的近似长方体结构。内管温度是液氮沸点温度(77 K),外界环境温度(300 K)。液氮以0.1 m/s的速度从管道流过,假设管壁的温度已经无法提供液氮沸腾的过热度,液氮处于单相状态。恒流源电路提供的电流I=1 mΑ, 温度计电阻R=19.028 Ω(77 K),铜引线从室温区(300 K)到液氮温区,直径0.1 mm,引线长1 m,铜的导热系数为λ=386 W/(m·K)。

计算过程:管内流体的换热以及引线导热和温度传感器自热与真空绝热管道相同,而发泡绝热管道考虑外界环境与温度传感器之间的换热计算。由于外壁面的温度是未知的,外界环境与外管壁之间发生自然对流换热和辐射换热,假设保温层外表面与环境间的复合传热系数为7.43 W/(m2·K)。在温度传感器与发泡材料之间接触热阻为0的条件下,计算结果如下。

图6 所测温度随接触热阻的变化曲线Fig.6 Curve of measured temperature changing with thermal resistance

从图6a中可以看出,温度传感器所测的温度TW随着其与管壁之间的接触热阻值得增大而增大,并且基本上呈现线性关系,当接触热阻为0时,认为此时达到理想的接触状态,温度传感器所测得的温度值也最接近流体的温度,温差约为1 K。并且可以看出,接触热阻在10-3的量级上变化时,即可显著地影响温度传感器所测得的温度值,这是由流体与管壁之间的对流换热热阻和管壁的导热热阻大小决定的。同时,可以看出引线导热也是影响测量精度的一个重要因素,并且随着接触热阻的增大,引线导热的影响呈现正相关。所以在安装温度计时要尽可能地保证温度传感器与管壁之间的良好接触,并且消除引线导热的影响。

若温度传感器与管壁之间接触热阻为0,考虑温度传感器与保温材料之间的接触热阻对所测的温度的影响,从图6b可以看出,温度传感器所测的温度值随着其与保温材料之间的接触热阻值的增大而减小,且越来越接近流体的温度,但温度的变化趋势明显小于随着温度传感器与管壁之间接触热阻变化时温度的变化趋势。并且从横坐标可以得知,此接触热阻的大小在10-1的量级上变化时才使得所测的温度有一定程度的变化,这是由保温层外表面与环境的复合换热热阻以及保温层的导热热阻所决定的。同样地,当引线导热被消除时,所测的温度值更接近流体温度。当温度传感器与保温层之间达到理想接触状况时,即接触热阻为0,此时温差最大。所以在安装过程中要尽量增大温度传感器与保温层之间的接触热阻,从而提高测量的精度。

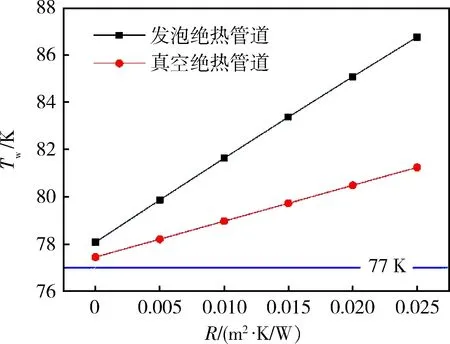

对于聚氨酯发泡绝热管道和真空绝热管道,在其他条件相同的条件下,对比分析温度传感器与管壁之间的接触热阻对温度传感器测得的温度值的影响。从图7可以看出,两种传输管线下温度传感器所测的温度值都随着接触热阻的增大而增大,但是发泡绝热管道下温度的变化趋势比真空绝热管道大,并且在相同的接触热阻情况下,发泡绝热管道中温度传感器测量的温度值比真空绝热管道大,这也可以说明真空绝热管道的绝热效果要比发泡绝热管道好。

图7 两种低温传输管线下温感器所测的温度随接触热阻的变化Fig.7 Curve of the measured temperature changing with thermal resistance under two different kinds of cryogenic transmission line

3 结 论

本文运用热阻网络和径向一维传热模型分析了低温聚氨酯发泡绝热管道和低温真空绝热管道下贴壁式温度传感器测温时的热阻组成,对热阻网络中的复杂热阻包括辐射换热热阻、接触热阻、残余气体导热热阻分别建立了理论计算模型。分析了影响温度传感器测温精度的所有传热作用,并且得到温度传感器所测的温度与管道流体温度以及外界环境温度之间的计算关系式(1)(2)。对于真空绝热管道,定量计算了不同接触热阻与夹层中不同真空度下的温度传感器测量温度,可以得知接触热阻在10-3量级以上变化以及真空度大于100 Pa时,对测量精度有较大影响。对于发泡绝热管道,定量计算了两种接触热阻对测量精度的影响,可以发现温度传感器与管壁之间的接触热阻影响较灵敏。本文对两种低温传输管线中因偶然因素引起的变量热阻对测量精度的影响作了分析计算,并且从热平衡计算关系式中,可以看出各部分热阻与温度传感器所测的温度与流体温度之间差异的关系,为实现低温下的精确测量提供了理论基础。

1 王晶晶, 李芳培, 李安顺. 低温推进剂火箭超低温温度测量技术[J]. 重庆理工大学学报:自然科学, 2012, 26(10):42-45.

Wang Jingjing, Li Fangpei, Li Anshun, Cryogenic temperature measurement technology of cryogenic propellant rocket [J]. Journal of Chongqing University of Technology: The natural sciences, 2012, 26(10):42-45.

2 杨存志. 低温传输管线的设计与研究[J]. 深冷技术, 2005(3):11-14.

Yang Cunzhi. Design and study of transmission line at low temperature [J]. Cryogenic Technology, 2005(3):11-14.

3 符锡理. 真空多层绝热理论研究和传热计算[J]. 低温工程, 1989(2):1-11.

Fu Xili. Heat transfer calculation and theory research of the vacuum multilayer insulation[J]. Cryogenics,1989(2):1-11.

4 钟 奇, 徐济万. 真空同心管套的热分析[J]. 中国空间科学技术, 1998(4):14-18.

Zhong Qi, Xu Jiwang. Thermal analysis of vacuum concentric tube[J]. China’s Space Science and Technology, 1998(4):14-18.

5 孙爱民, 边海琴, 田翠锋. 低温测量中的热沉尺寸效应[J]. 低温物理学报, 2005, 27(2):148-153.

Sun Aimin, Bian Haiqin, Tian Cuifeng. The heat sink size effects of low temperature measurement[J]. Journal of Low Temperature Physics,2005, 27(2):148-153.

6 张存泉, 徐 烈, 邓东泉. 低温真空多层绝热结构热阻的理论分析[J]. 低温工程, 2001(5):37-41.

Zhang CunQuan, Xu Lie, Deng Dongquan. The theory analysis of low temperature vacuum multilayer insulation’s thermal resistance structure [J]. Cryogenics, 2001(5):37-41.

7 Verschoor J D,Greebler P. Heat transfer by Radiation and Gas conduction in Fibrous Insulations[J].Trans ASME Mech. Eng., 1952,74: 961-969.

8 王恩光, 梁俊文, 何自由. 温度传感器中的热传导及其对测温系统的影响[J]. 仪表技术与传感器, 1998(3):35-39.

Wang Enguang, Liang Junwen, He Zhiyou. The influence of the temperature sensor’s heat conduction on the temperature measurement system [J]. Instrument Technique and Sensor, 1998(3):35-39.

9 徐 烈. 低温绝热与贮运技术[M]. 北京:机械工业出版社, 1999.

Xu Lie. Low Temperature Adiabatic and Suitable Technology [M].Beijing: Mechanical Industry Press, 1999.

10 AIAA. A study of heat transfer processes in multilayer insulations[J]. Thermophysics Applications to Thermal Design of Spacecraft, 1969, 23:111-126.

Analyze of heat transfer when adherent temperature sensor is used to measure temperature in cryogenic fluid delivery process

Yong Wang1Wen Qing Liang1HuaQian1Hong Chen2

(1School of Energy and Environment, South East University, Nangjing 210096,China) (2State Key Laboratory of Technologies in Space Cryogenic Propellants, Beijing 10028, China)

Foam insulation pipe and vacuum insulation pipe are widely used to convey cryogenic fluid. There are many factors affect the measurement accuracy when adherent thermal resistance temperature sensor is used to measure the fluid temperature.This paper uses one-dimensional steady radial heat transfer model and thermal resistance network to analyze the thermal equilibrium relationship and the structure of thermal resistance of foam insulation pipe and vacuum insulation pipe. The computational relationship among temperature measured by temperature sensor and that of fluid and the ambient temperature is obtained,meanwhile quantitative analysis of the influence of the contact thermal resistance and vacuum degree on measured temperature measurement of liquid nitrogen pipeline.

cryogenicfluid; foam insulation pipe; vacuum insulation pipe;adherent temperature sensor; thermal resistance

2016-07-13;

2016-09-27

航天低温推进剂国家重点实验室开放课题(SKLTSCP1512)资助。

王 永,男,25岁,硕士研究生。

TB611,TB66

A

1000-6516(2016)05-0039-07