宽幅热定型机拉幅系统的模糊PID控制与实验

何 哲,杨 涛,邓先明,杜 宇

(1.天津工业大学 机械工程学院,天津 300387;2.天津工业大学 天津市现代机电装备技术重点实验室,天津 300387)

宽幅热定型机拉幅系统的模糊PID控制与实验

何 哲1,2,杨 涛1,2,邓先明1,2,杜 宇1,2

(1.天津工业大学 机械工程学院,天津 300387;2.天津工业大学 天津市现代机电装备技术重点实验室,天津 300387)

针对拉幅系统张力和摆臂位置的波动、超调和响应特性较差的问题,通过模糊PID控制算法实现拉幅张力和针板链条张力稳定以及摆臂网边的高跟随精度。结果表明,模糊PID控制算法可有效改善拉幅系统的动态特性。拉幅张力的超调量小于0.5 kN,调整时间由11.9 s降到6.8 s,拉幅张力稳定在(87±1)kN;针板链条张力受到干扰后能够在不产生超调的前提下仅需2 s就能回到稳定状态;摆臂位置跟随系统也不会产生超调且能快速响应。运用模糊PID控制算法降低了张力与摆臂位置的波动和超调量,提高了热定型拉幅系统动态响应和稳态特性。

宽幅热定型机;拉幅控制系统;模糊PID;动态响应

宽幅热定型机用于对宽幅产业用布和产业用网进行定型加工,在适宜的温度、张力下对织物进行工艺加工处理,使其达到稳定状态[1]。宽幅热定型机拉幅控制系统包括三大控制部分:一是通过控制6RA70驱动拉幅器进行纵向拉幅张力的补偿,以消除织物的内应力、提高拉伸强度和尺寸的稳定性;二是通过控制S120驱动针板链条进行链条张力补偿,确保针板链条与主驱动辊同步;三是通过网边检测装置与摆臂电动机构成位置闭环,既保证了针排能够准确地跟踪织物并在压网轮的作用下使针排扎入织物,又能确保针排在织物上留下的路径在一条直线上,避免在对织物做切边处理时造成过多的浪费。

目前,大多数宽幅热定型机拉幅控制系统采用算法简单的常规PID控制器[2],但常规PID控制器无法根据织物拉幅张力、针板链条和位置的变化进行在线实时调整和修正,很难满足热定型拉幅系统响应快和无超调的特性[3]。本文结合普通PID控制算法,设计了模糊PID控制算法来控制拉幅张力、针板链条张力和摆臂位置,通过拉幅过程中张力和位置的偏差E和偏差变化量EC对拉幅电动机、针板链条电动机和摆臂电动机进行实时调速,有效改善了热定型机拉幅控制系统的动态响应特性。

1 拉幅控制系统的工艺及组成

在拉幅张力控制系统中,拉幅张力的变化会影响织物的纵向拉伸强度和收缩率;针板链条张力的

变化会影响织物的定型效果。张力变化过大还会撕裂织物,张力变化过小引起加热区的织物产生褶皱,造成织物内应力分布不均匀。以上2个张力控制均建立在调速系统之上,所以对张力的调节可以转化为对电动机的调速,通过对相应电动机进行实时调速即可稳定张力值[4]。摆臂电动机和网边检测装置组成位置闭环,该控制系统能够准确地引导针板在摆臂和压网轮的共同作用下将织物压在针板滑块的2排钢针上,从而达到纵向张紧织物的目的。织物在前、后链条的传动下进入热风箱,与主驱动保持同步。

热定型拉幅控制系统结构如图1所示。

2 拉幅系统控制原理

2.1 拉幅张力控制原理

拉幅装置主要指贯穿于烘箱之内左右两侧的针板链条,它置于2条环形轨道之上,起调节织物幅宽的作用。拉幅结构如图2所示。

热定型机运行过程中,通过上位机向拉幅驱动器写入控制指令,控制拉幅电动机按指定速度运行,并通过编码器将拉幅电动机实际转速反馈至直流驱动器形成速度闭环,PLC将电动机的设定速度和实际速度比较,确定速度差值,由6RA70内置的PI控制器对拉幅电动机速度进行调节。张力传感器采集拉幅张力并上传至控制单元[5]。拉幅张力设定值与实际张力值比较,确定拉幅张力偏差E和张力偏差变化量EC,将其作为模糊PID控制器的输入对电动机速度进行实时调节。拉幅张力控制原理如图3所示。

2.2 针板链条张力控制原理

在拉幅架的环形链条导轨上设多个可在电动机带动下沿导轨做环形运动的针板滑块,在滑块上镶嵌有2排钢针,用于纵向张紧织物。在摆臂的引导和压网轮的共同作用下将织物压下,迫使钢针插入织物,织物在前、后链条的传动下进入热风箱,针板链条结构如图4所示。

为保证热风箱中织物横向张力的稳定,张力传感器对链条张力实时检测并上传至可编程控制器,将其与针板链条张力设定值进行比较,得到针板链条张力偏差和张力偏差变化量。由模糊PID控制器经过在线调整与修正输出,将其作为链条速度的补偿值调整针板链条的实际速度值。通过上位机向S120给定速度指令,驱动针板链条电动机按设定速度运行,并通过电动机编码器将针板链条电动机的实际转速反馈至S120形成速度闭环,可编程控制器将链条电动机的设定速度和实际速度比较,由S120内置的PI调节器对电动机速度进行调节。针板张力受到干扰后,实际张力值能够快速响应而不产生超调。针板链条张力控制原理如图5所示。

2.3 摆臂位置跟随控制原理

在摆臂跟随过程中,要避免织物起皱、脱针、破边、破洞等问题,在工艺上要求:一,通过网边沿检测装置检测网边的位置,使针板链条上的2排钢针能够准确地扎入织物,达到纵向张紧织物的目的;二,定型结束后织物边沿上的2排钢针走过的轨迹要保持在同一直线上。这就要求控制系统不能产生超调且能够快速响应,因此,在摆臂跟随中采用模糊PID控制算法。

在实际操作中,由网边检测装置将网边位置信号反馈至PLC,将网边的设定值与实际值进行比较,可以得到摆臂位置的偏差E及偏差变化量EC,通过对参数值的在线调整与修正可得到摆臂电动机控制信号。通过编程语句将控制信号送入直流驱动器以驱动摆臂电动机做实时调整。臂位置跟随控制原理如图6所示。

3 拉幅张力模糊PID控制设计

3.1 拉幅张力模糊PID控制原理

模糊PID控制器的输入是拉幅实际张力值与拉幅张力设定值的偏差E和偏差变化量EC,根据不同的E和EC,调用数据块内模糊规则表中对应的Kp、Ki、Kd[6]。对拉幅张力PID的参数进行在线调整和修正。模糊PID控制结构[7]如图7所示。

热定型拉幅张力控制系统对PID的比例、积分和微分3个参数进行在线调整和修正,须按照以下推理原则:

式中:Kp0、Ki0、Kd0为拉幅控制系统PID参数初始预设值;K(E,EC)p、K(E,EC)i、K(E,EC)d为在线调整和修正参数值;Kp、Ki、Kd为模糊PID控制器最终输出值,做到无静差调节。

3.2 拉幅张力模糊PID控制设计

3.2.1 模糊PID控制参数模糊论域

模糊PID 控制器采用二输入三输出的模糊控制器,E和EC做输入变量,Kp、Ki、Kd做输出变量[8-9]。E和EC的变化范围设定为[-3,+3]区间内的连续变化量,将其离散化为含7个元素的离散集合:

E,EC={NB,NM,NS,Z,PS,PM,PB};

根据实际经验,将E和EC量化为7个等级

拉幅张力模糊PID控制系统的输出用以对PID参数进行在线调整和修正,规定论域为

输出量的语言变量模糊集合为

将上述模糊PID控制器输入和输出变量的模糊集合由三角隶属函数来描述,得到各变量的隶属度函数曲线[10],如图8所示。

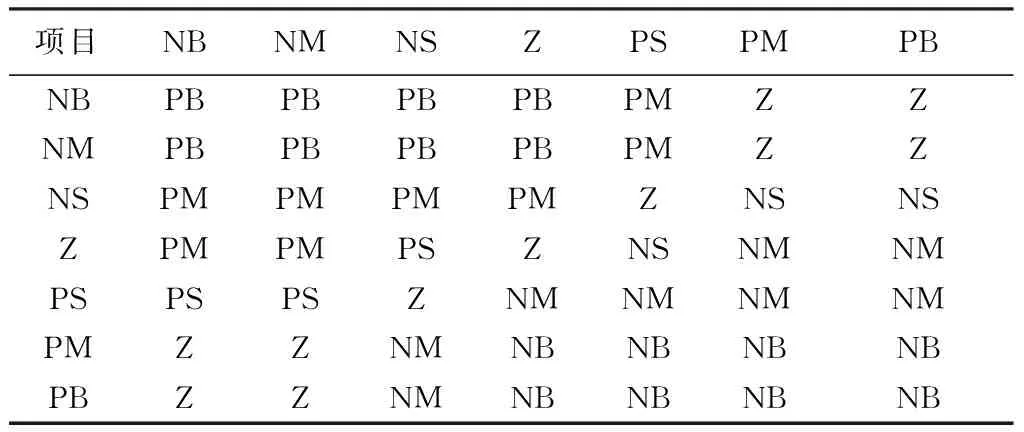

3.2.2 模糊控制规则表的确立

根据热定型拉幅控制系统在受控过程中的原则对应有不同的E和EC,在模糊PID参数整定过程中可按以下原则进行调节[11-12]。

1)拉幅张力的偏差|E|较大时,K(E,EC)p取较大值,以提高系统的快速性;为防止|EC|瞬时值过大,取较小的K(E,EC)d;为避免出现较大的超调,取K(E,EC)i=0。

2)拉幅张力的偏差|E|中等大小时,为使系统不产生过大超调,取较小的K(E,EC)p;K(E,EC)d对系统响应影响较大,其值要取得适当;为防止产生积分饱和,取较小的K(E,EC)i。

3)拉幅张力的偏差|E|较小时,为使系统具有很好的稳定性,防止系统在设定值附近出现振荡,取较大的K(E,EC)p、K(E,EC)i;为避免系统超调并产生振荡,取适当的K(E,EC)d。

模糊推理的依据是规则,按照预先设定的规则,推断应有的模糊控制。采用状态评估模糊控制规则,该模糊控制规则的表现形式[13-14]为

如果E=NB,EC=NB,则K(E,EC)p=PB,K(E,EC)i=NB,K(E,EC)i=PS′。

通过上式以及控制器输入及输出变量的三角隶属度函数曲线,可以列出输出变量的模糊控制规则[15],如表1所示(其中行标题代表EC,列标题代表E)。

表1 模糊 K(E,EC)p控制规则表Tab.1 Fuzzy control rule table of K(E,EC)p

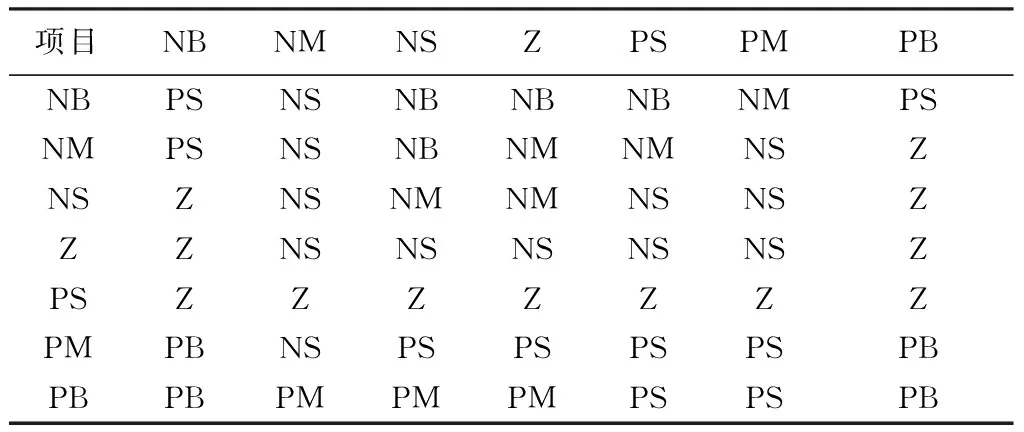

表2 模糊K(E,EC)i控制规则表Tab.2 Fuzzy control rule table of K(E,EC)i

表3 模糊K(E,EC)d控制规则表Tab.3 Fuzzy control rule table of K(E,EC)d

4 拉幅系统实测结果及分析

4.1 拉幅张力实测结果及数据分析

通过PLC编程软件将输入、输出模糊控制规则表存入数据块DB中,在实际操作中,通过Step7软件编程对拉幅张力偏差E和张力偏差变化EC进行判断,分别调用相应数据块中与之对应的参数。对现场数据进行采集与处理,可得到如图9所示的拉幅张力实测结果。

通过分析图9中热定型机拉幅张力分别在模糊PID和普通 PID 控制下的响应曲线,可以得到以下结论:

1) 调节时间。在热定型过程中,拉幅张力的设定值是阶段性变化的。每当拉幅张力改变时,模糊PID控制系统仅需6.8 s就能达到稳定状态,小于普通 PID的调节时间11.9 s。

2) 超调量。热定型机拉幅模糊PID的超调0.397%和PID超调18.364%相比较,超调明显减小,改善了拉幅张力控制系统的动态稳定性,减少了拉幅张力的波动。稳态误差控制在允许的误差范围±1 kN之内。

4.2 针板链条张力实测结果及数据分析

按照宽幅热定型机的实际运行情况,针板链条张力稳定在(0±500)N,当受到不同的干扰时,测试针板链条张力的动态特性变化情况。以横坐标为采集时间,纵坐标为实际张力,每200 ms采集1次链条针板实时张力值,得到如图10所示的针板链条张力实测结果。

当受到低激励干扰-50 kN后,要求针板链条张力能够快速回到设定值且系统不产生超调,采集张力曲线如图10(a)所示。可看出,张力经过1.8 s进入稳定运行状态,之后实际张力值跟踪设定值最终达到稳定状态。由图10(b)可看出,系统具有较好的跟踪特性,针板链条张力能够维持在(0±500)N。

当系统受到高激励干扰50 kN后,要求针板链条张力能够快速回到稳定状态((0±500)N)且不产生超调,采集张力曲线如图10(c)所示。由图可看出,张力经过2 s进入稳定运行状态,之后系统具有较好的跟踪特性,张力稳定在(0±500) N。

4.3 摆臂位置跟随实测结果及数据分析

在热定型工艺中,既要求钢针留下的轨迹保持在同一条直线上,又能够保证针排能够及时准确地扎入织物,这就要求该摆臂位置跟随系统不能产生超调且响应时间要快。为此,采用模糊PID控制算法,通过对现场采集的数据进行整理与分析,可得到

如图11所示的摆臂跟随实测结果。每当网边位置发生变化后,网边沿检测装置将信号反馈至PLC,可编程控制器进行数据处理,输出信号控制摆臂电动机做位置跟随。

由图11(a)可看出,在实际网边到正向角度达到23°时摆臂跟随系统能够及时响应设定值,由图11(b)可看出,在实际网边到负向角度达到60°时摆臂跟随系统也能够及时响应设定值。普通PID与模糊PID比较可得:系统经过2 s后便可使系统达到到新的运行状态,而普通PID则需要经过7 s才能达到稳定状态。从图11(c)可看出,摆臂系统具有较好的跟踪特性,当检测到网边位置变化时,系统能够很快做出响应,在调整过程中不会产生超调且具有很强的抗干扰能力。

5 结 论

由于热定型拉幅控制系统的复杂性,通过模糊PID控制算法实现拉幅张力和针板链条张力稳定。得到如下结论:

1)在热定型拉幅张力控制系统中,将拉幅张力的偏差E和偏差变化量EC作为模糊PID控制器的输入,采用模糊推理思想根据不同的E和EC,调用模糊规则表中所对应的Kp、Ki、Kd。对拉幅张力PID进行在线调整和修正,使拉幅张力的调整时间由普通 PID的11.9 s提高到6.8 s;超调由普通PID的18.364%降低到0.397%。

2)在针板链条控制系统中,当系统受高激励50 kN干扰后,针板链条张力需2 s就能够回到稳定状态(0±500)N且不会产生超调;当系统受到低激励-50 kN干扰后,针板链条张力仅需1.8 s就能够回到稳定状态(0±500)N依然不会产生超调。摆臂跟随时,实时检测网边位置信号反馈至PLC进行数据处理,输出信号控制摆臂电动机做位置跟随。采用模糊PID控制算法仅需2 s便可进入稳定状态,远小于普通PID的7 s。

FZXB

[1] 杨公源,孙凯,贾红艳.宽幅织物热定型机计算机控制系统[J].仪器仪表学报,2003 (z2): 548-550.YANG Gongyuan,SUN Kai,JIA Hongyan.Computer control system of Heat Setting Machine for wide fabric[J].Chinese Journal of Scientific Instrument,2003(z2): 548-550.

[2] 杨建成,蒋秀明,周国庆,等.Fuzzy-PID 复合控制在电子送经中的应用[J].纺织学报,2008,29(4): 115-118.YANG Jiancheng,JIANG Xiuming,ZHOU Guoqing,et al.Application of Fuzzy-PID compound control on loom electronic let-off and take-up[J].Journal of Textile Research,2008,29(4): 115-118.

[3] 刘苏,夏风林,张琦,等.经编电子送经的模糊PID控制设计[J].纺织学报,2013,34(8): 127-131.LIU Su,XIA Fenglin,ZHANG Qi,et al.Fuzzy PID control design of electronic yarn let-off system on warp knitting machine[J].Journal of Textile Research,2013,34(8): 127-131.

[4] 刘国海,刘平原,沈跃,等.两电机变频调速系统的神经网络广义逆解耦控制[J].中国电机工程学报,2008,28(36): 98-102.LIU Guohai,LIU Pingyuan,SHEN Yue,et al.Neural network of variable frequency speed regulation system of generalized inverse decoupling control of two motor[J].Proceedings of the CSEE,2008,28(36): 98-102.

[5] 谭宝成,曾卉.定型机拉幅控制系统研究[J].电子设计工程,2012,19(23): 112-115.TAN Baocheng,ZENG Hui.Research of setting machine tentering control system[J].Electronic Design Engineering,2012,19(23): 112-115.

[6] 杨建成,蒋秀明,周国庆,等.织机经纱张力Fuzzy-PID控制及其检测方法[J].纺织学报,2008,29(10): 105-108.YANG Jiancheng,JIANG Xiuming,ZHOU Guoqing,et al.Controlling warp tension through Fuzzy-PID controller and its testing method[J].Journal of Textile Research,2008,29(10): 105-108.

[7] 贾雪,罗勇,徐恒博.EMD-ESN 模型在热牵伸辊温控系统中的应用[J].纺织学报,2014,35(7): 128.JIA Xue,LUO Yong,XU Hengbo.Use of EMD-ESN model in temperaturecontrol system of hot roll[J].Journal of Textile Research,2014,35(7): 128.

[8] 陈文科,高艳雯,陈志,等.模糊PID控制在万向电动底盘上的应用[J].机械工程学报,2014,50(6):129-134.CHEN Wenke,GAO Yanwen,CHEN Zhi,et al.Application of fuzzy-PID controller in electic chassis featured by mecanum wheel[J].Chinese Journal of Mechanical Engineering,2014,50(6):129-134.

[9] 李勇,马飞.车载电源性能测试平台驱动电机调速系统控制策略研究[J].中国电机工程学报,2014,34(21): 3481-3487.LI Yong,MA Fei.Research on the control strategy for the traction motor on the test bench of vehicular energy storage system[J].Proceedings of the CSEE,2014,34(21): 3481-3487.

[10] 谭彦彬,陈铖,曾磊.PLC模糊控制程序设计[J].信息工程大学学报,2010,11(1): 79-82.TAN Yanbin,CHEN Cheng,ZENG Lei.Program design of PLC fuzzy control[J].Journal of Information Engineering University,2010,11(1): 79-82.

[11] QIN W,ZHOU J,LI C.Research of continuous variable camshaft timing system based on fuzzy-PID control method[C]//2011 Second International Conference on IEEE.Hohhot:Mechanic Automation and Control Engineering (MACE),2011:562-565.

[12] 谭宝成,于向恩.变结构 PID 在铸坯去毛刺机中的应用[J].西安工业大学学报,2012,32(2): 147-151.TAN Baocheng,YU Xiangen,Variable structure PID′s application in slab deburring machine[J].Journal of Xi'an Technological University,2012,32(2): 147-151.

[13] ZHANG J,WANG S,WANG Z.Nonlinear fuzzy PID control strategy for nonlinear plant with large inertia[C]//2010 8th World Congress on IEEE.Jinan: Intelligent Control and Automation (WCICA),2010: 2537-2541.

[14] 朴海国,王志新.风电机组偏航Fuzzy-PID合成控制系统仿真[J].电工技术学报,2009,24(3): 183-188.PIAO Haiguo,WANG Zhixin.Simulation of Fuzzy-PID synthesis yawing control system of wind turbine[J].Transactions of China Electrotechnical Society,2009,24(3): 183-188.

[15] 屈稳太,张森林.热定型机的多变量模糊控制技术[J].纺织学报,2005,26(4):79-82.QU Wentai,ZHANG Senlin.Multivariable fuzzy control technology of heat setting machine[J].Journal of Textile,2005,26(4):79-82.

Fuzzy-PID control and experiment for stentering system of wide heat-setting machine

HE Zhe1,2,YANG Tao1,2,DENG Xianming1,2,DU Yu1,2

(1.SchoolofMechanicalEngineering,TianjinPolytechnicUniversity,Tianjin300387,China;2.AdvancedMechatronicsEquipmentTechnologyTianjinAreaMajorLaboratory,TianjinPolytechnicUniversity,Tianjin300387,China)

To solve the problems of fluctuation and overshoot and poor response characteristics of tentering system tension and arm swing,the fuzzy-PID control algorithm was used to achieve the tension stability of stentering tension and needle plate chain and high tracking accuracy of swing arm fabric edge.The results showed that the fuzzy-PID control algorithm can effectively improve the dynamic characteristics of stentering system.The overshoot of stentering tension was less than 0.5 kN,and the adjustment time decreased from 11.9 s to 6.8 s,and the stentering tension stabilized at (87±1) kN.After a disturbance the needle plate chain tension can return to steady state in only 2 s and does not produce the premise of overshoot.The following system of swing arm position will not cause overshoot and it will response quickly.Using fuzzy-PID control algorithm can reduce the fluctuations and overshoot of the tension and the swing arm position,and improve the dynamic response and steady state characteristics of stentering system.

wide heat-setting machine; stretching control system; fuzzy-PID; dynamic response

10.13475/j.fzxb.20150102307

2015-01-11

2015-09-21

何哲(1989—),男,硕士生。研究方向为机电一体化。杨涛,通信作者,E-mail:yangtao@tjpu.edu.cn。

TS 195.333

A