细纱单锭断纱管理系统的设计与实现

杨 艺,张铭龙海,高 畅,刘基宏

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

细纱单锭断纱管理系统的设计与实现

杨 艺,张铭龙海,高 畅,刘基宏

(生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

针对断纱管理问题,在Ring Route断纱检测装置基础上开发了细纱单锭断纱管理系统。该系统实时采集每台细纱机上的断纱相关数据后,通过无线WIFI传输到上位机,并利用数据库管理技术存储于SQL数据库中,再通过VB6.0设计的管理软件实现了按机台和按落纱号2种断纱查询方式。重点阐述该系统的网络结构设计、细纱机单锭数据采集过程、通信功能的实现方式及管理软件开发思路。结果表明,系统能够准确采集断纱数据,可适应纺纱企业日常断纱质量管理的基本需求。

细纱断纱;单锭管理;TCP/IP;数据库

断头率是评判纺纱生产技术全系统综合效果的重要指标之一,细纱断纱不仅造成原料浪费,而且增加用工,同时断纱产生的飞花也会影响成纱质量[1],因此,纺纱企业在不断完善生产工艺的同时,更要加大断纱管理。目前,国内对断纱的管理通常采用人工方式:实验员在1个车弄同时检查2个半台,统计测试时间内小纱、中纱和大纱的断头数,然后按照公式计算断头率,手工录入电脑。然而,纱线断头往往不易被实验员及时发现,人工检测的检测范围有限,准确性和效率低,根据统计得到的断头率无法追踪至断头出现的锭位,并且这种管理办法也难以提供更深层次的系统化管理与改进能力[2]。

纺纱企业断纱质量管理应该包括断纱数据的采集、监控、存储查询等[3-4]。江南大学研究开发了Ring Route细纱断纱检测装置,该装置为单锭检测,每个锭子出现断纱时,该锭位叶子板上的LED指示灯亮起报警[5-6]。在此基础上结合棉纺厂生产实践,开发了细纱单锭断纱管理系统,该系统通过对采集到的断纱相关数据进行多角度的统计和分析,得出有用信息指导纺纱生产,可进一步推动生产管理的现代化进程。

1 系统的网络结构设计

根据系统的功能分析,确定系统网络结构如图1所示。整个系统分为3个层面:检测层、通信层和管理层。检测层检测每个锭位的断纱与接头状态,并传递给下位机;通信层将下位机采集的信息通过监控软件和无线WIFI发送至上位机;管理层对断纱数据接收并显示、存储,同时提供查询功能。

该系统理论上最多可使用256台细纱机,每台细纱机的锭位数由生产实际情况而定,综合考虑车间现场布线和安装成本以及现场检测信息和通信信息,确定设计方案如下:1)每个锭位安装1个检测头,分别检测单锭断纱与接头状态;2)1组检测头配备1个断纱检测器,负责将检测头检测到的纱线状态相关数据通过RS485传递给下位机;3)每台细纱机配备1个带以太网模块的下位机,接入网络,同时分配1个独立的IP地址,作为1个以太网的结点将采集的断纱相关数据以TCP/IP协议发送至上位机;4)上位机接收下位机采集的断纱与接头信息,存储到数据库中,用于实时显示与查询。

2 细纱机单锭数据采集

系统采用单锭检测方式,检测装置包括光电检测头与断纱检测器2部分。光电检测头由光电传感器模块、信号放大模块、阈值模块和LED报警指示灯模块组成,固定安装在细纱机的每个锭位。其中光电传感器模块中红外发光管持续发射红外光线,纺纱过程中纱线通过光电传感器模块前方时,将红外光反射至光电接收器,并将其转换为平稳的光电流,再通过放大模块和阈值模块处理成单片机可识别的脉冲信号。纱线每遮挡反射1次,就形成1个脉冲。在检测层中每组锭位配备1个断纱检测器,脉冲信号接入断纱检测器内单片机的输入端口,由单片机统计一定时间内的脉冲个数。若计数值高于设定值,判断纱线未出现断头,该锭位LED指示灯灭;若计数值低于设定值,判断纱线出现断头,该锭位LED指示灯亮起。自此,断纱检测器获取各锭位纱线断、接头相关信息。下位机再通过RS485循环接收各个断纱检测器上的信息[7],信息中包括:纱线状态,断纱出现的车号、锭位、时间,接头对应的车号、锭位、时间。RS-485由差分信号进行数据传输,在电路中可以有多个发送器,同时1个发送器能驱动多个负载设备。由此可见,RS-485满足本文系统的需求。

3 通信软件开发与主要功能

本文系统采用无线WIFI作为通信媒介,方便施工,同时节省电缆线,免除断线的问题。处在以太网的上位机为远程服务器,下位机作为客户端。服务器的访问采用Client/Server模式,该模式服务器端负责向客户端发送数据请求,并对接收的数据进行处理与存储,可减小网络传输负担,提供理想的分布环境,利于发挥各自处理能力[8-9]。细纱单锭断纱管理系统中下位机与上位机之间建立通信的流程图如图2所示。

初始化程序包括服务器与客户端的IP地址和端口号等通信必要信息的设置和匹配。上位机作为服务器端发起连接请求,下位机侦接收到上位机的连接请求后,通过以太网模块建立连接。上位机与下位机完成连接并握手成功后,开始进行数据通信。下位机将断纱相关信息逐条以TCP/IP协议通过以太网发送至上位机,正常生产状态下平均单台下位机传送数据约1~5 s。考虑到纺纱车间温湿度较高、环境嘈杂,无线传输时可能会出现数据丢包的现象,因此,上位机接收到一段断纱相关数据后便对其进行长度校验,若有误则等待下一段数据进行重组无误后再存入数据库,并实时显示,否则系统提示通信故障。

本文系统的通信软件各功能模块如下:1)纱线状态远程监控模块,主要实现远程采集纱线断、接头状态及相关参数;2)数据存储模块,主要将采集的数据存入SQL数据库中,便于后期查询;3)用户管理模块,实现对断纱数据的查询功能;4)系统维护模块,主要在上位机上完成对操作人员身份和权限的识别后,操作人员可修改机台对应IP地址和数据采集频率。系统维护指定期对软件维护升级;5)远程修复模块,主要当系统出现通信故障、网络中断或接收无效数据时,下位机向上位机发送信号,实现远程修复。

4 数据库与查询系统设计

结合纺纱车间实际生产情况,系统建立细纱断纱数据库,数据库中存放了纱线断、接头时对应的时间、车号、锭位号等相关信息。这些数据在后续统计、查询中常被调用,因此统一存放,优化了系统的性能。

为了使用户掌握细纱断头情况,数据库信息查询是本文系统必备的功能之一。固定不变的查询模式无法满足用户多变的查询需求,一个实际应用的

查询系统通常允许用户采用多种方式使用数据库中的任意字段进行多种组合对信息查询[10-11]。本文系统采用VB6.0程序为工具开发数据库查询系统,提供2种查询方式:按落纱号和按机台查询。按落纱号查询时,用户自定义选择查询时间与机器号,执行查询后,显示查询日期当天零点前完整的5落纱在大、中、小纱3个阶段和1落纱累计断头数与千锭时断头数;按机台查询时,用户选择查询机台与时间,结果显示该所选时间段内各个机台的断头分布。考虑到机械设备维护的时效性,系统定义数据有效期为1个月,每个月的第1天对上个月的断纱相关数据进行整理,仅保存各个机台按班次统计的千锭时断头数,供后期生产工艺调整参考使用。通过这种方式,数据库表中仅有当月断纱相关数据,数据量的减少可大大提高数据库的查询效率。

5 生产实践

5.1 实践条件

将本文系统装配于某厂2台锭数为480的FA506型细纱机上,采用定量为4.5 g/10 m的棉粗纱为原料,分别在2台细纱机上纺制44.85 dtex(机台1)和97.18 dtex(机台2)的细纱。工艺参数设定如下:纱线捻系数为380,机台1锭速为12 500 r/min,机台2锭速为15 500 r/min。并对纺纱生产过程中数据库存储的断纱相关数据按落纱号和机台查询、统计,测试系统的准确性和适用性。

5.2 结果与讨论

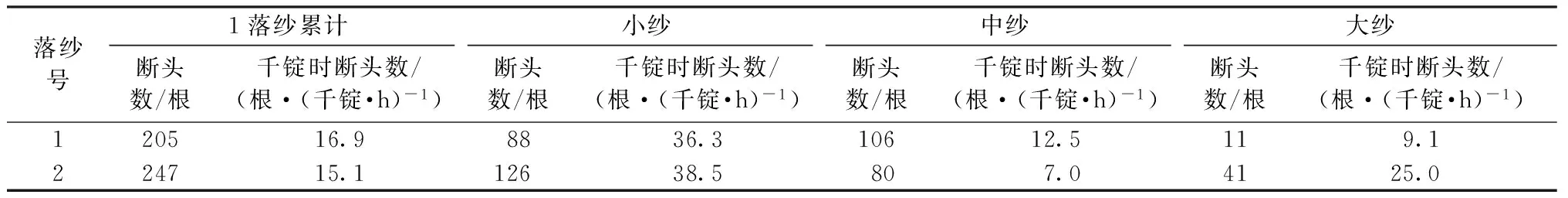

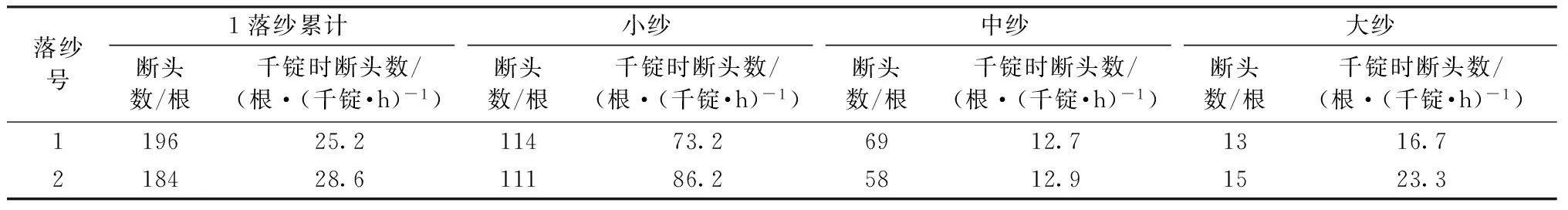

按落纱号查询2机台完整5落纱断头情况,分别以连续2落纱为例,查询结果如表1、2所示。表中数据分别为断头数和千锭时断头数。

从表1、2可看出,机台1与机台2小纱阶段断头率较高,机台2尤为明显,因此,生产中应控制小纱阶段锭速,调整相应生产工艺,降低断头率。

根据上述4落纱的纺纱时间,系统可查询在此时间段内机台1与机台2的断头分布,结果如图3、4所示。

表1 机台1按落纱号查询结果Tab.1 Query results by winding number in spinning frame one

表2 机台2按落纱号查询结果Tab.2 Query results by winding number in spinning frame two

从图3可看出,机台1的2落纱累计228个锭位没有出现过断头;145个锭位断头1根;72个锭位断头2根;22个锭位断头3根;7个锭位断头4根。本文系统按照断头根数进行排序,找出落后锭位,并定义连续2落纱累计断头数超过5根的锭位为异常锭位,机台1异常锭位分布为:35号锭位(6根)、289号锭位(7根)、475号锭位(7根)、331号锭位(8根)、382号锭位(8根)、176号锭位(33根)。

从图4可看出:机台2的2落纱累计244个锭位没有出现过断头;158个锭位断头1根;51个锭位断头2根;14个锭位断头3根;5个锭位断头4根。机台2异常锭位分布为:56号锭位(5根)、163号锭位(5根)、189号锭位(5根)、301号锭位(5根)、136号锭位(6根)、302号锭位(8根)、77号锭位(10根)、55号锭位(14根)。

在纺纱过程中,由于纺纱张力和棉纱强力的波动,当棉纱强力最小值小于纺纱张力最大值的瞬间,就会产生断头。本文纺纱张力和棉纱强力都是纺纱段动态张力、气圈段动态张力和卷绕段动态张力等的统称[12]。在实际生产时,锭子高速运转的不稳定性,筒管品质差,钢领、钢丝圈的磨损以及隔纱板歪斜等情况的发生都会影响纺纱张力的稳定,产生断头。根据按机台查询结果,对上述异常锭位检查与溯源,分析断头多的原因,发现机台1的176号锭位锭子松动,使得锭子转速不匀、振动,甚至出现上下跳动,造成纺纱张力不稳定,断头增加;机台1的289号、331号锭位和机台2的55号、77号锭位的筒管磨损,使得筒管与锭子不能良好啮合,二者无法同步回转,筒管转速不匀,导致纺纱张力波动,断头数增加;2机台其余异常锭位钢领、钢丝圈磨损严重,使纺纱中钢丝圈在钢领上高速转动过程中发生顿挫、振动,导致纺纱张力突然增大,产生断头。

传统的人工统计断头率,采集样本容量小、工作强度大,并且统计结果的准确性低,无法精确到各个纺纱阶段。与传统方法相比,通过本文系统按落纱号查询,采用全面调查方法统计每落纱在小、中、大纱阶段和1落纱累计断头数与千锭时断头数,减少人工工作量,提高了统计的准确性。

目前生产中的保全保养工作一般针对整车进行,消耗了大量的人力和物力,通常还需要停车检修,影响产量。通过本文系统按机台查询,对断头的分布一目了然,可以溯源到锭位,分析断头产生原因,有针对性的保全,实现细纱机单锭质量管理,大大减少了工作量和停车时间。系统在某厂连续运行1个月,实践表明对不同纱支棉纱断头情况统计准确,具有适用性。

6 结 论

本文系统将计算机技术初步应用于棉纺生产管理中,建立网络结构,实现细纱单锭断纱相关数据的自动采集和实时监控;建立数据管理系统,将断纱相关数据存储于数据库中,并提供按落纱号和按机台2种查询方式。实践表明,系统采集数据准确,用户通过本文系统可以明确不同纺纱阶段断纱情况和断纱分布,有针对性地对异常锭位进行维护,减少保全保养的工作量,能满足纺纱企业日常断纱质量管理的需求。

FZXB

[1] 汪军.环锭纺纱线质量检测技术发展现状及趋势[J].纺织学报,2013,34(6): 131-136.WANG Jun.Current status and development trend of quality inspection technique of ring spun yarns[J].Journal of Textile Research,2013,34(6): 131-136.

[2] 赵晓平,林兰芬,欧冠男.基于J2EE的棉纺企业综合信息管理系统[J].纺织学报,2008,29(1): 123-128.ZHAO Xiaoping,LIN Lanfen,OU Guannan.Cotton-spinning enterprise integrated information management system based on J2EE[J].Journal of Textile Research,2008,29(1): 123-128.

[3] 史英杰,孟小峰.云数据管理系统中查询技术研究综述[J].计算机学报,2013(2): 209-225.SHI Yingjie,MENG Xiaofeng.A survey of query techniques in cloud data management system[J].Chinese Journal of Computers,2013(2): 209-225.

[4] 王进,马崇启.小样纺纱设备在线监控系统的设计与实现[J].天津工业大学学报,2009(4): 33-35.WANG Jin,MA Chongqi.Design and realization of online monitoring system of sample spinning equip-ment[J].Journal of Tianjin Polytechnic University,2009(4): 33-35.

[5] 宋晓亮,刘建立,徐阳,等.光电式环锭断纱在线检测系统[J].纺织学报,2014,35(8): 94-98.SONG Xiaoliang,LIU Jianli,XU Yang,et al.On-line detecting system based on optoelectronic technology for ring spun-yarn breakage[J].Journal of Textile Research,2014,35(8): 94-98.

[6] ANTONI R.Infrared detectors: an overview[J].Infrared Physics and Technology,2002,43(3): 187-210.

[7] 汤荣秀,韩春贤.基于CAN总线的断纱检测控制系统[J].工业控制计算机,2013(3): 47-48.TANG Rongxiu,HAN Chunxian.Yarn broken detecting control system based on CAN bus[J].Industrial Control Computer,2013(3): 47-48.

[8] 邵景峰,秦兰双.基于C/S模式的织机监测系统设计[J].纺织学报,2006,27(7): 75-78.SHAO Jingfeng,QIN Lanshuang.Design of loom monitoring and management system based on C/S model[J].Journal of Textile Research,2006,27(7): 75-78.

[9] 赵辉,邓正伟,宋婵.基于局域网的即时通信系统的设计与实现[J].兵工自动化,2007(10): 52-54.ZHAO Hui,DENG Zhengwei,SONG Chan.Design and implementation of instant messaging system based on LAN[J].Ordnance Industry Automation,2007(10): 52-54.

[10] MICHAEL Meier,MICHAEL Schmidt,FANG Wei,et al.Semantic query optimization in the presence of types[J].Journal of Computer and System Sciences,2013,20: 796.

[11] 鲍宗泛,曹永生,孔繁胜.广域网数据库查询系统及其实现[J].计算机工程与应用,2004(7): 176-178.BAO Zongfan,CAO Yongsheng,KONG Fansheng.Architecture and implementation of WAN database query system[J].Computer Engineering and Applications,2004(7): 176-178.

[12] 倪士敏.降低细纱断头的技术与管理措施[J].棉纺织技术,2010(12): 7-11.NI Shimin.Technology and management measures of reducing yarn broken ends[J].Cotton Textile Technology,2010(12): 7-11.

Design and realization of management system of definite spindle for yarn breakage in spinning frame

YANG Yi,ZHANG Minglonghai,GAO Chang,LIU Jihong

(KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China)

For the management of yarn breakage,the management system of definite spindle for yarn breakage in spinning frame is developed based on Ring Route yarn breakage detection device.Real-time data related to yarn breakage from every frame was transmitted to the PC through the wireless WIFI and stored in SQL database by the use of database management technology.With the use of the management software designed by VB6.0,enquiries of yarn breakage could be achieved either by searching the serial number of the machine or by winding number.The design of network structure of the system,the realization of communicating function and the development of management software are discussed.The results show that accurate data of yarn breakage can be collected by the system and the basic needs of daily broken yarn quality management of spinning enterprises can be met by the application of this system.

spinning yarn breakage; definite spindle management; TCP/IP; database

10.13475/j.fzxb.20141204205

2014-12-22

2015-07-24

江苏省普通高校研究生科研创新计划项目(SJZZ_0150);江南大学自主科研项目(JUSRP51417B)

杨艺(1991—),女,硕士生。研究方向为数字化纺织。刘基宏,通信作者,E-mail:liujihongtex@hotmail.com。

TS 101.9

A