煤直接液化项目初期火灾处置情况分析

付晓东

摘 要: 神华煤制油工程项目是神华集团有限责任公司在内蒙古地区兴建的世界最大的煤直接液化项目,其项目的原料大多为可燃性固体、气体或液体,输入、加工、输出过程中均有发生火灾的危险,消防安全不容小觑。本文结合作者多年的工作经验,综合考虑煤直接液项目装置建筑、工艺、火灾特点,对煤制油项目火灾前期处置措施及要点进行分析研究,并分门别类对于各种火灾扑灭方法做以阐述,研究火灾处置情况为煤化工行业的火灾防范提供理论依据。

关键词:煤直接液化 特点 处置分析 措施

中图分类号:TQ529 文献标识码:A 文章编号:1003-9082(2016)05-0294-02

作为世界上首个煤直接液化示范工程项目,项目建设各个阶段都备受关注。因此,对于煤直接液化工程火灾初期处置情况分析,显得尤为重要。

一、煤直接液化生产装置的基本特点分析

煤直接液化产品可分为:汽油、石脑油、柴油、航空煤油(暂不生产)、液化石油气等。 煤直接液化所生产油品的火灾危险性与石油炼制产品完全相同,因此,下面着重讨论煤直接液化独有特点。

1.建筑特点

1.1建(构)筑物与生产设备密切相关,并根据安装生产设备的实际需要建造各种建(构)筑物。各种生产设备均是根据生产工艺流程的实际需要安装在生产装置中。

1.2建筑与生产设备整体性强。生产建(构)筑物与生产装置形成一个整体。如加热炉、汽提塔的基础,架空生产管线等,使建(构)筑物与生产装置形成牢固的整体结构。

1.3高层框架多,厂区内40米以上的框架多达十几处。

1.4露天建筑多,建筑根据防火、防爆、生产通风,以及生产工艺上的实际需要,大部分是无遮挡建筑。

1.5独立的小型建筑较多。厂内有许多独立的小型建筑,担负生产中特殊的功能,如热油泵房、冷油泵房、压缩机房、生产控制室等。

1.6煤粉储运系统建筑兼有燃煤火力发电厂煤粉储运装置的特点。

2.工艺、设备特点

煤直接液化项目的生产工艺复杂、装置密集、设备高大、种类繁多、工艺连贯、管线互通。炼油装置多在高温、高压(低温、真空)等情况下运行,生产的原料、中间体和产品多是可燃气体和易燃液体,生产过程中极易着火和爆炸。

与传统石油炼化项目相比,煤直接液化项目主要的不同点,就是整个生产过程高温、高压(可达到400多℃、20MPA),反应过程含固、临氢。因此,管线阀门磨损、泄露出高压高温油煤浆遇见空气立即起火是造成火灾的主要因素;油煤浆泄露过程中逸散出的氢气、硫化氢又有造成爆炸、窒息、中毒事故的可能。

3.原料及产品特点

煤直接液化工程中所用到原料煤H/C 原子比比较高、硫分高、挥发分较高、自然倾向性强。这生产过程中,煤经过初步洗选、粉碎、存储、运输、研磨、与溶剂油混合成油煤浆等工序,这些工程均有可能发生火灾。特别是研磨后的煤粉粒度达到20目以下,这种极微细的煤粉一旦接触空气极易发生粉尘爆炸。下面通过表格对煤直接液化所需煤及煤粉的火灾危险性进行研究。

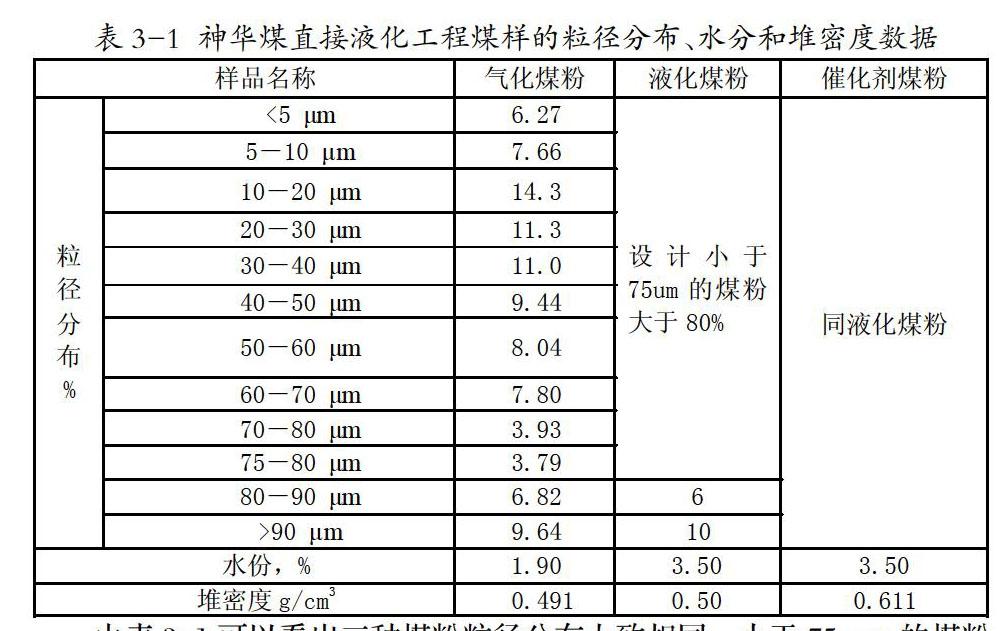

煤直接液化工程中所用到的煤粉有气化煤粉、液化煤粉和催化剂煤粉三种,其中液化煤粉由原煤磨制而成,气化煤粉磨制中则加入了煤气化工序返回利用的含碳滤饼和飞灰,催化剂煤粉则是含有作为催化剂的FeOOH的煤粉。以神华煤直接液化工程所用的三种煤粉为例,其各自的粒径分布、水份和堆密度参数测试结果如表3-1所示。

表3-1 神华煤直接液化工程煤样的粒径分布、水分和堆密度数据

由表3-1可以看出三种煤粉粒径分布大致相同,小于75μm的煤粉含量均大于80%,而火力发电厂所用褐煤粉中粒径在90μm以上的占到35%~50%;三种煤粉的水份含量均很低,不超过3.50%,其中气化煤粉的水份含量最低。

一般说来,煤粉的挥发份含量越高,水份含量越低,煤粉越细则越容易燃烧和爆炸。由于煤直接液化工程所用三种煤粉的挥发性高、粒度细、水份低,因此均具有燃烧爆炸的可能。

由于煤粉粒度越小,挥发份含量越高,煤粉的燃烧反应速度越快,因此与普通煤粉相比,煤直接液化工程所用三种煤粉的最大爆炸压力高于普通煤粉的最大爆炸压力(普通煤粉的最大爆炸压力为0.50~0.65MPa),爆炸压力上升速率也高于普通煤粉的爆炸压力上升速率(普通煤粉的爆炸压力上升速率为30~160MPa/s)。可见煤直接液化工程所用煤粉发生爆炸时,能够在短时间内释放出巨大的能量,产生更大的破坏力。但是同可燃性气体爆炸相比,煤粉爆炸较高压力持续时间长,释放的能量大,破坏力也强。

此外,一条年产能100×104 t的煤直接液化生产线每年要消耗约400×104t洗精煤。巨大的洗精煤消耗量使得煤储运系统庞大。煤液化项目储煤场多为采用筒仓等室内储煤方式,厂内运输送则以運煤栈桥的带式输送机为主。洗精煤煤粉在上述储存和运输过程中存在自燃危险。

图3-2 燃煤电厂运煤栈桥例图

二、煤直接液化项目生产装置的火灾特点

在煤直接液化生产过程中,因生产工艺的高温、高压,反应介质含固、临氢及易燃易爆,生产设备老化等自然因素和一些人为因素等都可能造成火灾。煤液化项目火灾具有以下特点:

贮煤筒仓煤层易发生自燃、爆炸筒仓自燃一般在中下部起火,灭火须从下部出口卸料,比较困难。当贮煤自燃后,切不可盲目地从顶部浇水灭火。因为在自燃较严重的情况下,浇水会促使燃煤因燃烧不充分而产生大量的一氧化碳气体。致使火未扑灭,又增加了新的爆炸因素。

1.输煤栈桥易发生煤粉燃烧及爆炸,属于高空火灾扑救困难

在燃煤电厂,煤的厂内运输大都采用带式输送机,煤液化等煤化工企业也不例外。当带式输送机设置在架空建筑内时,将它与所属建筑统称为运煤栈桥或输煤长廊。

带式输送机有发生火灾的危险,且全封闭运煤栈桥还有煤尘爆炸的危险。在国内燃煤电厂(与煤液化项目输煤系统基本相似),由于全封闭运煤栈桥大都有除尘或降尘措施,煤尘爆炸事故案例均鲜有发生,而运煤栈桥的火灾事故时有发生。导致带式输送机火灾的原因包括:带式输送机故障导致皮带摩擦生热引发火灾;煤粉自燃;输送已经自燃的煤而引发火灾;电缆因过载、老化、短路等发生火灾而引燃;他处火灾累及;违章动用明火等。火灾发生后,由于输煤栈桥的建设高度和长跨度,消防只能通过高喷车及消防炮进行外部射水,深入内部灭火困难较大,灭火成功率大大折扣。

2.装置爆炸与着火并存

生产装置爆炸会引起着火,如果不能及时控制事态,会引起连锁反应,着火又会引起爆炸,着火和爆炸常常交替发生。火焰直接烧烤装置,造成装置温度升高,压力增大,超过耐压极限发生爆炸。同时一些气体、可燃液体蒸气与空气混合,形成爆炸混合气体,也会发生爆炸。

3.易造成人员伤亡

在生产过程中,装置中的高温油品泄漏,挥发出大量的油品蒸气、及油煤浆中散发的硫化氢、氢气、氮气等有毒有害气体,不仅会造成现场人员中毒或窒息,而且一旦着火或爆炸也会造成现场人员伤亡。在火灾扑救中高温、热辐射、爆炸、倒塌和中毒等危险,对消防人员的灭火行动构成严重的威胁。

4.油气燃烧速度快

煤直接液化项目的原料和产品大都是易燃易爆的气体、液体。气体、液体物料着火后,会迅速燃烧。煤化工企业火灾热值高,火势猛,火焰中心温度可达1050至1400摄氏度,火焰直线蔓延速度可达2至3米/秒,火焰可瞬间高达十多米。生产、储存或中转的绝大部分装置为钢制,火焰辐射强,易形成爆炸。

5.易形成立体火灾

生产装置着火均是由装置的油气泄漏造成的。生产装置高大,生产设备高大密集,框架结构孔洞多,相邻储罐管线纵横,无论装置的上部着火,还是装置的下部着火,都会在极短的时间内形成立体火灾。

6.火灾扑救困难

6.1灭火技术要求高。煤化工一个工序着火会危及整个生产装置,扑救火灾必须根据生产原料、生产工艺设备特点和固定消防设施情况,采取科学合理的灭火方法。

6.2灭火剂选择性强。在扑救火灾时,必须根据燃烧部位、燃烧的形态和可能发生爆炸的危险情况,选择水、干粉、泡沫实施冷却和灭火,同时又要根据需要配合使用。

6.3安全防护任务重。现场存在爆炸的危险性、气体的毒害性、物料的腐蚀性,必须做好安全防护工作,确保战斗行动安全。

6.4灭火作战时间长,动用灭火设备多。煤化工企业发生火灾后,形成装置、地面的不同燃烧形式,冷却防爆又是扑救的重点,因此扑救火灾作战持续时间长,所需特种装备、灭火药剂和用水量非常大。特別是油罐火或装置起火和爆炸后,自身保护装置和半固定泡沫灭火系统容易破坏失效。

三、煤化工火灾前期处置措施及要点

炼油厂发生火灾后,必须按照确保重点、冷却防爆、固移结合、工艺处理等战术要点和先地面、后装置,先重点、后一般的作战顺序,科学组织、有序展开,顺利完成灭火作战任务。

1.加强第一出动

加强第一批出动力量,适时启动公司级火灾灭火作战预案和其他辅助指挥决策系统,集中优势灭火力量,以快制快,赢得灭火战斗的主动权。

2.迅速查明火情

通过外部观察、询问知情人和运用仪器检测等侦察方法,准确了解掌握火场情况。

3.气防救护及早介入

由于煤液化工艺过程中,还有硫化氢、氢气、氨气、氮气等有毒有害气体,发生窒息和中毒事故的可能性较大,因此应急处置第一时间应以开展有毒有害气体救护为主。

4.积极开展工艺处置

煤液化及以后装置部分发生火灾,前期处置以工艺处置为主,不得盲目射水。生产装置区现场扑救视情况而定,主要任务是配合和掩护工艺采取管阀断料、降压、导流、放散、停止供热、停炉吹扫等工艺措施。

5.确保重点,兼顾一般

在灭火力量不足或泄漏危险源未得到有效控制的情况下,应坚持确保重点、兼顾一般的原则,迅速扑灭危险严重的火势,保护重点设备的安全,依据火势情况,有计划、有步骤地扑灭火灾。首先迅速扑灭地面火。其次要采取工艺处置和稀释、冷却措施,防止爆炸。第三要确定冷却保护重点。根据生产工艺特点、各种装置的分布情况,确定重点保护对象,分别采取冷却保护措施,防止重点设备毁坏。

6.做好协同作战

在公安消防队没有到场之前,企业专职消防队是第一到场队。当火势不大,自身力量足以灭火时,应尽快灭火;公安、企业到场的灭火力量足以灭火时,应在火场指挥部的统一指挥下,灵活组合,优势互补,可分可合,相互保护,协同作战,速战速决。

7.做好火场供水

扑救油品火灾用水量大,要充分使用一切可用的各种水源,科学合理的组织好火场供水,确保火场供水不间断。

四、分门别类有针对性的扑灭各种火灾

1.扑救煤粉火灾

煤粉火灾及煤粉尘爆炸,是煤化工区别于石油化工火灾最显著地特点。煤储运及煤粉制备部分灭火要点以抑制自燃、防止火势蔓延和稀释降尘、防止粉尘爆炸为主;理由是煤直接液化所需煤质高挥发性、反应所需粒度极小,极易发生自燃或粉尘爆炸。可优先使用固定炮、移动炮打到开花状态,同时现场设置开花水枪阵地进行稀释并扑灭。对于煤粉底层的阴燃,可利用大型机械、车辆翻搅的同时进行射水扑灭。对于储煤筒仓煤层自燃,发现局部升温过高、自燃发烟等现象后应立即停止筒仓入煤运行作业,并且对仓顶所有孔洞进行封堵,以隔绝空气。有条件或必要时,筒仓内注入惰性气体,阻止燃烧。

2.扑救装置火

生产装置着火后,要首先启动可以使用的固定设施冷却、灭火,同时配合移动灭火装备迅速扑灭装置火。

在冷却灭火的同时,积极配合工厂的工程技术人员,实施工艺灭火。主要包括:

2.1 关阀断料。切断着火设备的反应装置之间的物料来源,中断可燃物的物料供应,降低着火设备的压力。

2.2开阀导流。利用塔底泵或旁通管线,将物料倒入备用罐或直接进入下一流程。

2.3 断绝热源。关闭常压加热炉阀,打开泛水阀。有喷淋装置的,应立即打开喷淋装置,冷却塔顶、塔壁;没有喷淋装置的,应使用水枪由上至下加以冷却并降低塔底温度。

2.4其他措施。对受火势威胁或热辐射作用的临近生产装置和设备,还要视情采取降压、放散火炬点燃等措施,消除爆炸危险,辅助控制火势。

扑救高大设备框架的立体火灾,在对相邻设备管线充分冷却的前提下,采取干粉、泡沫联用,效果较好。

3.扑救管道火

根据不同管道建造形式和输送物料的性质采取不同的灭火措施。

3.1输送可燃气体架空管道火灾的扑救

3.2输送油品架空管道火灾的扑救

3.3地下管线火灾扑救

① 对设有阻火设施和灭火设施的输油管线沟,可在开启蒸汽或氮气灭火设施的同时,封闭管线沟,窒息灭火。

② 对输油管线油品流淌的火灾,关閉进油处的阀门,并从两侧筑堤,喷射泡沫灭火或封闭管线沟注入高倍泡沫灭火,在没有泡沫的情况下,则可以边填沙土、边喷水或直接使用土覆盖,窒息灭火。

4.扑灭油品储罐初期火灾

油品罐区现场火灾扑救,与一般的油罐火灾基本相同。前期处置应尽快启动泡沫灭火系统进行罐内注射、覆盖液面。同时,第一时间启动邻近罐的喷淋冷却系统和固定式消防炮、自摆炮等设施进行全方位、不间断冷却降温。

5.扑灭气体火灾

气体泄漏时严禁采用直流水冲击泄漏部位,应采用开花或喷雾水进行驱散、稀释;对有毒物料泄漏时应及时对现场的处置人员进行洗消。

结语:煤直接液化工程项目因其独有的特殊性,很多装置的危险性与传统的化工工程有所不同,如何做好防火设计是目前亟待解决的难题。本文主要针对煤直接液化生产装置的基本特点,对生产装置的火灾特点、煤液化装置火灾前期处置措施及要点、对各种火灾类型进行分门别类分析研究,这些火灾的扑救方法对煤化工其他行业的生产安排和行业健康发展提供了一定的借鉴。

参考文献

[1]吴秀章 舒歌平李克键、谢舜敏等. 煤炭直接液化工艺与工程 [J] 科学出版社

[2]吴华. 浅谈石油化工装置火灾事故处置[J].科技与企业,2012(20)

[3]公安部消防局重点攻关项目.煤炭直接工程火灾危险性研究.公安部天消所 2008XFGG006